Tabla de contenido

- Descripción general del sistema de tren de rodaje de la excavadora

- Tipos de fallos comunes y causas

- Métodos de diagnóstico y reparación del desgaste y rotura de la cadena.

- Consejos para la detección y reparación de fallas en ruedas dentadas y poleas guía

- Medidas de prevención y reemplazo para daños en los engranajes de transmisión y las ruedas dentadas

- Guía de solución de problemas y ajuste de dispositivos tensores

- Sugerencias prácticas para el mantenimiento y cuidado del chasis

El tren de aterrizaje de excavadora Es el sistema de soporte y desplazamiento de carga más crítico de toda la máquina, ya que soporta grandes cargas y condiciones de trabajo complejas. Una falla del chasis no solo provoca la parada de toda la máquina, sino que también genera altos costos de mantenimiento y retrasos en la construcción. Por lo tanto, es crucial que los gerentes de equipos y los técnicos de mantenimiento comprendan a fondo los tipos de fallas comunes de los diversos componentes del chasis y dominen los métodos sistemáticos de detección y mantenimiento.

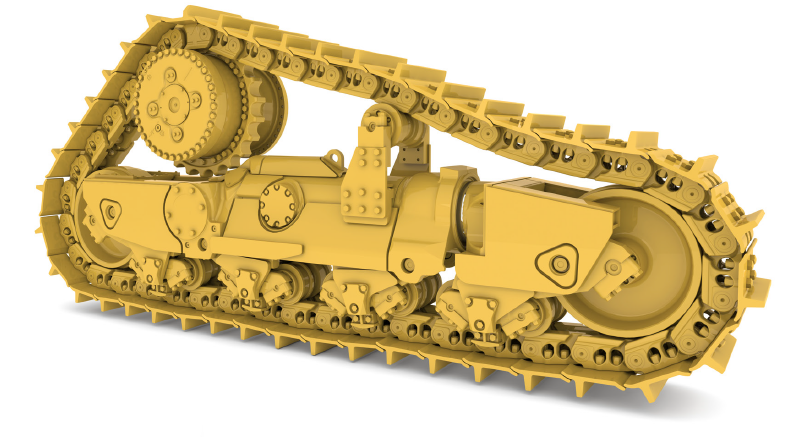

Descripción general del sistema de tren de rodaje de la excavadora

El sistema de tren de rodaje de la excavadora se compone principalmente de cadena de oruga, rodillo portador, rueda guía, rueda dentada de transmisión, tensor de oruga y varios rodillos portantes.

- Cadena de orugas: Compuesto por placa de cadena, eje de pasador y manguito, es la estructura principal que conecta las ruedas de soporte izquierda y derecha y soporta el peso de toda la máquina.

- Rodillo portador: Ubicado en la parte inferior del chasis, se utiliza para soportar el cuerpo de la máquina y guiar el funcionamiento de la cadena de oruga.

- Rueda guía: instalado en la parte delantera, responsable de mantener el estado de tensión de la cadena de oruga y guiar la cadena de retorno.

- Engranaje de transmisión: Accionado por un motor hidráulico, que engrana con la cadena del riel para hacer que la máquina se mueva hacia adelante o hacia atrás.

- Dispositivo tensor: Ajuste la tensión de la cadena del riel a través de un cilindro hidráulico o un tornillo mecánico para evitar descarrilamientos o fenómenos demasiado flojos.

El costo del sistema de chasis representa aproximadamente 20% del precio de compra de toda la máquina, pero su costo de mantenimiento es tan alto como más de 50% del costo de las piezas y servicios de toda la máquina (promedio de 50%), que es la parte más concentrada del gasto de mantenimiento de equipo pesado, afectando directamente el costo del ciclo de vida y el costo operativo unitario de toda la máquina. Además, diferentes entornos de trabajo (como patios de piedra, sitios lodosos, suelo congelado, etc.) acelerarán la tasa de desgaste y daño de los componentes del chasis y acortarán la vida útil. Por lo tanto, comprender correctamente la estructura del sistema de chasis y realizar un mantenimiento específico en combinación con las características de las condiciones de trabajo es la base para lograr una gestión eficiente de la operación y el mantenimiento.

Tipos de fallos comunes y causas

Según las estadísticas de mantenimiento en el sitio, las fallas del chasis de la excavadora se pueden clasificar principalmente en las siguientes categorías:

- Tener puesto: El espacio libre del manguito del pasador es demasiado grande y la superficie de la placa de la cadena está desgastada.

- Fractura: El eje del pasador de la cadena del riel está roto y la placa de la cadena está rota.

- Descarrilamiento: La tensión insuficiente o un fallo en la rueda guía provocan la caída de la cadena.

- Flojedad: Una falla del dispositivo tensor o una fuga hidráulica provocan que la cadena de la oruga quede demasiado floja.

- Interferencia: La rueda dentada o el cojinete de la rueda guía están dañados y no pueden girar libremente.

Estas fallas se deben principalmente a las siguientes razones:

- Operación incorrecta: Los giros bruscos y la sobrecarga en las operaciones en pendientes laterales provocarán un aumento repentino de la fuerza lateral y acelerarán el daño de los componentes.

- Omisiones de mantenimiento: Uso insuficiente o inadecuado de grasa lubricante y envejecimiento de sellos que no son reemplazados a tiempo.

- Uso mixto de piezas: La calidad de los accesorios no originales es desigual y la precisión de coincidencia es deficiente después de la instalación.

- Factores ambientales: Objetos extraños como barro, arena y piedras invaden el componente, agravando su desgaste e impacto.

Solo después de comprender estas causas se pueden implementar medidas de prevención y mantenimiento específicas en los capítulos posteriores para reducir la recurrencia de fallas.

Métodos de diagnóstico y reparación del desgaste y rotura de la cadena.

Identificación de síntomas de falla

Espacio mayor entre los eslabones de la cadena: al final de la vida útil normal, cuando el desgaste del manguito del pasador provoca que el espacio lateral entre los eslabones de la cadena supere el valor recomendado por el fabricante (normalmente > 0,5 mm), se puede determinar que es necesario sustituirlo.

Ruidos y vibraciones anormales: durante el funcionamiento se producen ruidos de “clic” o “chirridos”, acompañados de una ligera vibración del cuerpo de la máquina, debido principalmente a daños locales en la cadena.

Métodos de detección

Medición con regla: utilice un calibrador Vernier para medir la distancia entre los eslabones de la cadena y el diámetro interior del manguito del pasador para determinar el grado de desgaste.

Medición de espesor ultrasónico: Se realiza la detección de espesor ultrasónico de la placa de la cadena para cuantificar la diferencia de espesor de desgaste.

Inspección visual: Después del desmontaje, verifique si hay grietas o marcas de fatiga en la superficie de la placa de la cadena y el eje del pasador.

Pasos de reparación

Preparación para el desmontaje

- Detener la máquina y trasladarla sobre una superficie plana para garantizar la estabilidad del cuerpo de la máquina.

- Utilice un gato adecuado para sostener el cuerpo de la máquina y evitar que se hunda accidentalmente.

Desmontaje de la cadena

- Primero afloje el dispositivo tensor y retire la rueda guía.

- Utilice el separador de cadena (herramienta de eslabón maestro) para quitar el eslabón de la cadena.

Reemplace el eslabón de la cadena y el buje del pasador

- Seleccione el buje del pasador y el conjunto de eslabón de cadena que sean consistentes con las especificaciones originales de fábrica.

- Aplique una cantidad adecuada de grasa antidesgaste antes de la instalación y asegúrese de que el espacio libre de ajuste cumpla con los requisitos manuales (generalmente 0,1-0,3 mm).

Ajustar la tensión

- Utilice el tensor de cadena para medir la tensión. Generalmente, se recomienda ajustarla entre 30 y 50 kN. Consulte el manual del vehículo para obtener más información.

- Luego de tensar, haga rodar y presione varias veces hacia adelante y hacia atrás, vuelva a medir el espacio y ajuste.

Mediante los métodos anteriores, la tasa de fallas de la cadena ferroviaria se puede controlar dentro de un rango aceptable.

Consejos para la detección y reparación de fallas en ruedas dentadas y poleas guía

Problemas comunes

Desgaste del cojinete o colapso del borde: provoca que la rueda dentada gire de manera irregular y se caliente rápidamente.

Atasco del rodillo: se incrusta barro u objetos duros, lo que provoca que el rodillo no pueda girar libremente.

Método de detección

Detección de imágenes termográficas infrarrojas: la cámara termográfica escanea la distribución de temperatura del rodillo y el punto de temperatura alta a menudo corresponde a la falla del rodamiento.

Prueba de rotación manual: después de eliminar la suciedad, gire el rodillo vigorosamente para sentir si hay desgaste o arenilla.

Proceso de desmontaje y sustitución

Desmontaje del extractor hidráulico: Aplique tensión uniforme entre el rodillo y el buje para evitar daños por fuerza excéntrica.

Reemplazo de cojinetes: Seleccione cojinetes sellados de caucho de doble labio con excelente rendimiento de sellado y manténgalos regularmente con grasa.

Corrección de instalación: Asegúrese de asegurar la concentricidad del rodillo y el error no debe superar los 0,1 mm, de lo contrario acelerará el desgaste.

Lubricación y sellado

Grasa a base de litio de alto rendimiento: Tiene buena resistencia a la erosión del agua y se recomienda lubricarla cada 200 horas de trabajo o cada semana.

Anillo de sellado de goma: verifique periódicamente el estado de envejecimiento y se recomienda reemplazarlo cada 1000 horas de trabajo.

Refinar estos pasos puede prolongar significativamente la vida útil de la rueda dentada y de la rueda guía.

Medidas de prevención y reemplazo para daños en los engranajes de transmisión y las ruedas dentadas

Manifestaciones de daños

- Depresión y surco en la superficie del diente: es común cuando quedan atrapados objetos extraños o la lubricación es deficiente.

- Deformación de los dientes: Engranaje deficiente debido a una carga de impacto excesiva o desgaste excéntrico.

Medidas preventivas

- Limpie el barro y la arena periódicamente: utilice una pistola de aire a alta presión o una pistola de agua e instale una pantalla en la parte trasera para interceptar objetos extraños grandes si es necesario.

- Operación de fuerza uniforme: Evite pendientes laterales de un solo lado o paradas repentinas y trate de seguir caminando en línea recta.

Proceso de reemplazo

- Desbloquee los pernos de bloqueo: afloje primero y luego retírelos, para evitar quitar todos los pernos a la vez y provocar que el engranaje se caiga.

- Utilice extractores de engranajes profesionales: asegúrese de que la extracción sea recta y no utilice una palanca para hacer palanca con fuerza.

- Corrección de instalación:

- Verifique la concentricidad para asegurarse de que la desviación entre el eje de transmisión y el centro de la rueda dentada sea inferior a 0,05 mm.

- Utilice un calibre de paso para comprobar que el espacio entre los dientes cumple con las especificaciones.

Siga estrictamente el proceso anterior para minimizar la tasa de fallas del sistema de transmisión.

Guía de solución de problemas y ajuste de dispositivos tensores

Fallos comunes

Fuga en el cilindro: La falla del anillo de sellado o un daño en la tubería provoca una disminución de la tensión.

Atasco de tornillo: El tensor mecánico no puede girar debido al óxido o las impurezas.

Método de detección

Medición de presión: Conecte un manómetro al punto de conexión del dispositivo tensor hidráulico para detectar si la presión de trabajo del cilindro cumple con el estándar (generalmente 15-25 MPa).

Líquido de detección de sellos: aplique agua jabonosa sobre la fuga sospechada y observe la ubicación de la burbuja.

Pasos de ajuste

Afloje primero y luego apriete: primero afloje completamente el mecanismo tensor, luego presurice lentamente hasta la precarga recomendada para evitar un “apriete repentino” que provoque el desgaste de la cadena.

Prueba paso a paso: después de ajustar el tornillo tensor en 1 cm, conduzca una distancia corta de 100 m, vuelva a probar la tensión de la cadena y realice ajustes finos.

Mantenimiento diario

Mantenga el cilindro y la tubería limpios para evitar que entre lodo y arena.

Reemplace los sellos periódicamente, se recomienda reemplazarlos cada 2000 horas de trabajo o dos años.

Sugerencias prácticas para el mantenimiento y cuidado del chasis

Ciclo y proceso de inspección

| Ciclo | Contenido de la inspección | Herramientas |

| A diario | Limpie los objetos extraños y verifique la tensión de la cadena. | Pistola de aire de alta presión, tensor |

| Semanalmente | Lubrique la rueda dentada, la rueda guía y los pernos de acoplamiento. | Grasa a base de litio, llave dinamométrica |

| Mensual | Verifique el espesor de desgaste de la cadena del riel y del rodillo, y el estado de sellado del cilindro de aceite. | Calibrador Vernier, medidor de espesor ultrasónico, manómetro |

Optimización del entorno de trabajo

Utilice una red protectora: instale una red de retención de piedras en la parte delantera para reducir el impacto de las piedras en el chasis.

Rocíe agua regularmente para reducir el polvo: suavice el suelo seco para evitar que un entorno con mucho polvo agrave la fricción.

Especificación de operación

Arranque lento: evita que la cadena se rompa debido a una aceleración rápida sin carga.

Desaceleración de giro rápido: reduzca la velocidad y aumente la tensión de la cadena antes de girar.

Evite el ralentí: el ralentí prolongado provocará un desgaste excesivo en el engranaje de transmisión y la cadena.

| Obtenga una cotización rápida y gratuita | Correo electrónico: henry@gfmparts.com | WhatsApp: +86 17705953659 |

Piezas del tren de rodaje de la excavadora El mantenimiento es un proyecto sistemático que requiere esfuerzos coordinados, desde el conocimiento estructural, el diagnóstico de fallas, la aplicación de herramientas profesionales hasta el mantenimiento diario. Mediante procesos de inspección científicos, métodos de prueba precisos, procedimientos de mantenimiento estandarizados y métodos de gestión basados en datos, se puede reducir eficazmente la tasa de fallas del chasis y mejorar la confiabilidad operativa y la eficiencia de producción de toda la máquina.