Tabla de contenido

- Comprender los tipos comunes de pernos y tuercas en la maquinaria de construcción

- Cómo elegir los tornillos y tuercas adecuados para la rueda dentada y las zapatas de la oruga.

- Buenas prácticas para la instalación de pernos y tuercas

- Mantenimiento e inspección de pernos y tuercas de excavadoras y bulldozers

- Problemas comunes y soluciones

Comprender los tipos comunes de pernos y tuercas en la maquinaria de construcción

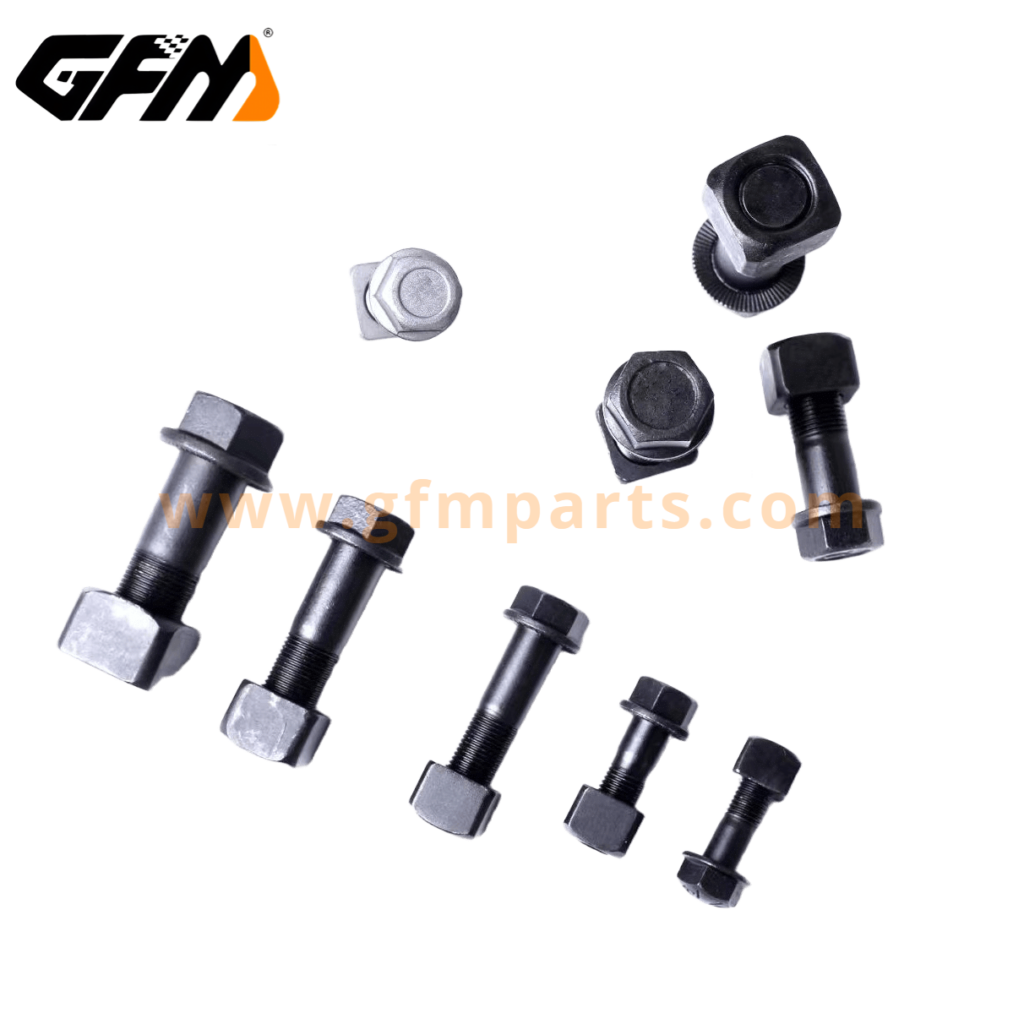

En la maquinaria pesada, los pernos y las tuercas, aunque pequeños, soportan cargas extremadamente altas. Las excavadoras y los bulldozers operan en entornos complejos, con vibraciones, impactos, altas temperaturas y condiciones abrasivas. La calidad de los pernos y las tuercas afecta directamente la seguridad, la fiabilidad y la vida útil del equipo. Algunos pernos comunes utilizados en la maquinaria de construcción son: pernos de rueda dentada, Pernos y tuercas de zapatas de orugay pernos de alta resistencia, cada uno con una función específica.

1. Pernos de piñón

Los pernos de la rueda dentada se utilizan principalmente para fijar la rueda motriz a la cadena de la oruga, soportando altos pares de torsión e impactos derivados de la transmisión de potencia. Suelen estar fabricados en acero aleado de alta resistencia y sometidos a tratamiento térmico para mejorar su resistencia a la tracción y a la fatiga. Los tratamientos superficiales, como el zincado, el pavonado o el cromado, mejoran su resistencia a la corrosión, lo que los hace idóneos para entornos fangosos, húmedos o de alta temperatura.

2. Pernos y tuercas de las zapatas de oruga

Los pernos y tuercas de las zapatas de oruga se utilizan para fijar las zapatas de las orugas de bulldozers o excavadoras, asegurando que la oruga quede bien sujeta y pueda soportar los impactos durante su funcionamiento. Los pernos suelen estar fabricados en acero al carbono de alta resistencia o acero aleado, y las tuercas pueden incluir elementos de bloqueo, como insertos de nailon o arandelas elásticas, para evitar que se aflojen por la vibración. La correcta selección de estos pernos y tuercas es fundamental para el funcionamiento estable del equipo.

3. Pernos de alta resistencia y tuercas especiales

Para componentes críticos que soportan cargas, como el bastidor principal o las conexiones del brazo hidráulico, el uso de pernos de alta resistencia de grado 8.8–12.9 y tuercas resistentes al desgaste mejora significativamente la capacidad de tracción y corte de la máquina. En ambientes con alta humedad, alta abrasión o corrosivos, los pernos resistentes a la corrosión o recubiertos pueden prolongar la vida útil y reducir la frecuencia de mantenimiento.

Cómo elegir los tornillos y tuercas adecuados para la rueda dentada y las zapatas de la oruga.

La selección de pernos y tuercas no se basa solo en el tamaño o el tipo de rosca, sino que también debe tenerse en cuenta el modelo de la máquina, la carga operativa y las condiciones ambientales.

1. Grado de resistencia y especificaciones

- Los pernos de alta resistencia comúnmente utilizados para excavadoras y bulldozers son de grado 8.8, 10.9 o 12.9.

- La longitud y el diámetro del perno deben coincidir con la distancia entre los orificios de la zapata de la oruga o del piñón, asegurando así un acoplamiento completo con la tuerca.

- Las especificaciones de la rosca deben coincidir exactamente para evitar que se afloje o se dañe.

2. Resistencia al desgaste y a la fatiga

- Los pernos de las ruedas dentadas y los pernos y tuercas de las zapatas de oruga están sometidos a impactos y vibraciones continuas, por lo que se recomiendan productos tratados térmicamente o endurecidos superficialmente.

- Los pernos de grado 10.9 tratados térmicamente tienen una vida útil a la fatiga significativamente mayor, lo que garantiza la fiabilidad en condiciones de trabajo pesado.

3. Compatibilidad de materiales y medio ambiente

- Para entornos húmedos o fangosos, se prefieren materiales resistentes a la corrosión o pernos recubiertos.

- Para operaciones a altas temperaturas, los pernos de acero aleado resistentes al calor evitan que la rosca se afloje debido a la expansión térmica.

- Una selección incorrecta puede provocar la rotura de los pernos, el aflojamiento de las vías o incluso la inactividad del equipo.

Buenas prácticas para la instalación de pernos y tuercas

Incluso con una selección adecuada de pernos, una instalación incorrecta puede reducir el rendimiento.

1. Utilice llaves dinamométricas y herramientas dinamométricas

- Cada perno tiene un valor de torque recomendado proporcionado por el fabricante del equipo.

- El apriete diagonal cruzado garantiza una distribución uniforme de la fuerza en las conexiones de varios pernos.

- La calibración periódica de las herramientas de torque garantiza una instalación precisa.

2. Compuestos fijadores de roscas y lubricantes

- En entornos de alta vibración, los compuestos fijadores de roscas (por ejemplo, Loctite 243 o 262) evitan que se aflojen.

- Los lubricantes o aceites antioxidantes reducen la fricción, facilitando el control del par de apriete y evitando daños en las roscas por un apriete excesivo.

3. Medidas para evitar el aflojamiento e inspección

- Las arandelas elásticas, las tuercas autoblocantes de nailon o los diseños de doble tuerca mejoran la fiabilidad de la fijación.

- Tras la instalación, realice comprobaciones operativas iniciales para asegurarse de que los pernos permanecen apretados y vuelva a comprobarlos durante las primeras etapas de funcionamiento.

Mantenimiento e inspección de pernos y tuercas de excavadoras y bulldozers

El mantenimiento regular es crucial para prevenir fallas durante el funcionamiento prolongado.

1. Ciclos periódicos de inspección y reemplazo

- Se recomienda inspeccionar los pernos de las zapatas de la oruga y los pernos de la rueda dentada cada 250–500 horas de trabajo o seguir el manual del fabricante.

- Reemplace inmediatamente los pernos que presenten desgaste, corrosión o que estén flojos.

- Los pernos de alta resistencia generalmente tienen una vida útil de 1 a 2 años, pero en condiciones de alta vibración o corrosivas, los intervalos de reemplazo deben ser más cortos.

2. Tipos de fallos comunes y sus causas

- AflojamientoCausado por vibración o par insuficiente.

- RoturaCausada por una resistencia insuficiente del material, fatiga o sobrecarga.

- Desgaste y corrosiónCausado por la fricción prolongada o la exposición al lodo, al agua y a productos químicos.

3. Consejos prácticos de mantenimiento

- Marque los tornillos clave para comprobar fácilmente si se aflojan.

- Registre los tiempos de reemplazo e inspección junto con los valores de torque para mantener un registro de mantenimiento.

- Mantén las roscas limpias para evitar que el barro o el aceite afecten al apriete.

Problemas comunes y soluciones

En las operaciones reales, los problemas con pernos y tuercas son frecuentes, pero pueden abordarse eficazmente con los métodos adecuados.

1. Aflojar

- Solución: Utilice tuercas autoblocantes, arandelas o compuestos fijadores de roscas y siga el par de apriete recomendado durante la instalación.

- Prevención: Realice revisiones periódicas después de la instalación, especialmente durante el funcionamiento inicial.

2. Rotura del perno

- Solución: Sustituir por pernos de alta resistencia y comprobar las condiciones de carga y las prácticas de uso.

- Prevención: Utilice pernos de grado 10.9 o 12.9 adecuados para las cargas operativas y evite la sobrecarga.

3. Desgaste o corrosión

- Solución: Sustituir los pernos desgastados de inmediato y utilizar recubrimientos resistentes a la corrosión.

- Prevención: Mantenga los pernos limpios, aplique lubricación regular y realice un tratamiento antioxidante según sea necesario.

| Obtenga una cotización rápida y gratuita | Correo electrónico: henry@gfmparts.com | WhatsApp: +86 17705953659 |

Aunque pequeños, los pernos y tuercas de las excavadoras y bulldozers son cruciales para un funcionamiento seguro y eficiente. Al seleccionar los pernos adecuados para las ruedas dentadas y las zapatas de oruga, junto con una correcta instalación y un mantenimiento regular, se puede prolongar significativamente la vida útil, mejorar la eficiencia del trabajo y reducir el tiempo de inactividad. Los consejos prácticos de este artículo ayudan a los operadores, ingenieros de mantenimiento y personal de compras a gestionar mejor los pernos y tuercas, garantizando que cada excavadora y bulldozer funcione de forma segura y eficiente.