Tabla de contenido

- Comprensión de los componentes de las orugas de la excavadora

- Factores clave para elegir los componentes de las orugas de una excavadora

- Cómo elegir los mejores componentes de orugas para excavadoras

- Selección de componentes de orugas para excavadoras de alta calidad con GFM

- Problemas comunes y soluciones

Comprensión de los componentes de las orugas de la excavadora

En los proyectos modernos de construcción, minería e infraestructura, las excavadoras se encuentran entre la maquinaria pesada más común. Su eficiencia operativa y estabilidad determinan directamente los plazos y la seguridad del proyecto. Los componentes de las orugas constituyen el sistema central que soporta el movimiento y las operaciones de la excavadora, soportando la mayor carga y experimentando el mayor desgaste en toda la máquina.

Los componentes de la oruga incluyen principalmente zapatas, ruedas dentadas, rodillos portadores, ruedas guía y cadenas del tren de rodaje. Estas piezas, en conjunto, forman el sistema de traslación de la excavadora, y cada componente soporta una tensión mecánica significativa:

- Zapatillas de atletismoLas ruedas están en contacto directo con el suelo, soportan el peso de la máquina y proporcionan tracción. Un desgaste excesivo puede provocar deslizamientos, una menor eficiencia y un desgaste acelerado de otras piezas.

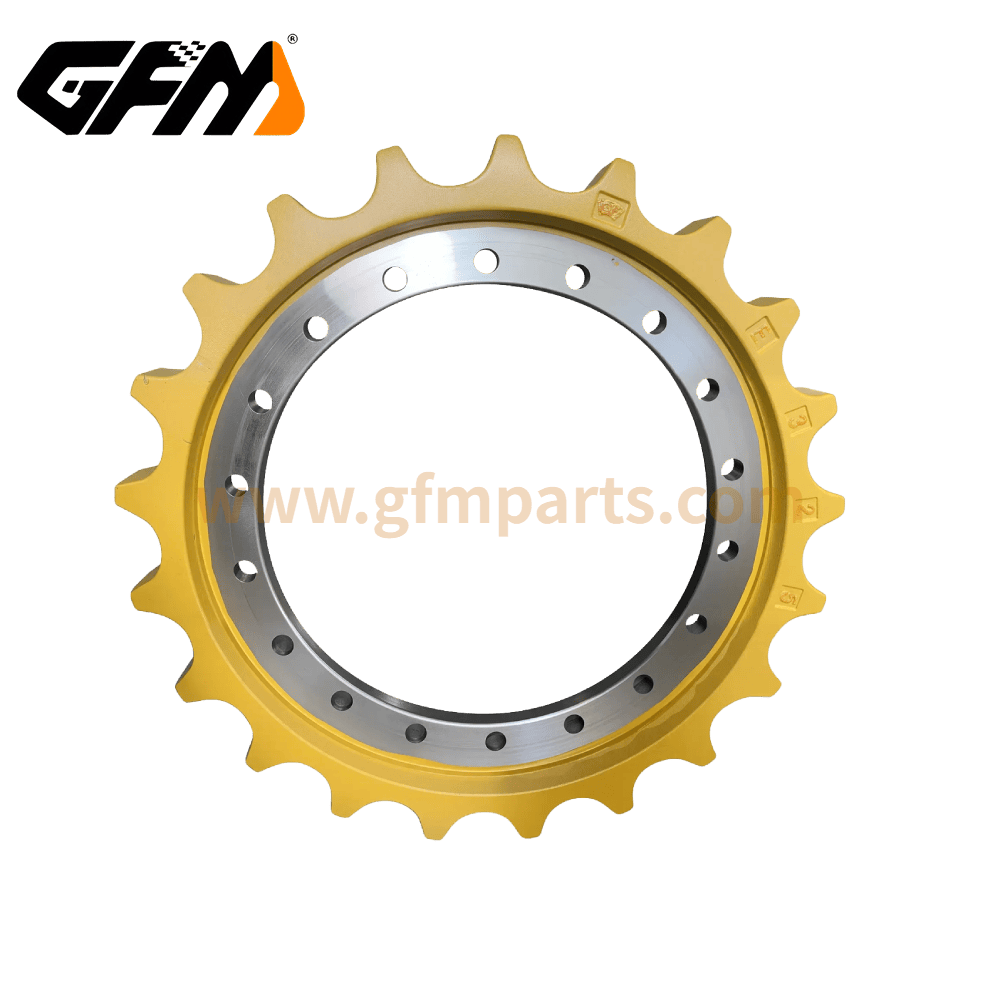

- PiñonesLos raíles accionan las vías y son clave en la transmisión de potencia. El desgaste irregular puede provocar roturas o descarrilamientos.

- Rodillos de soporte y rodillos guíaLos rodillos de apoyo soportan el peso de la máquina y las ruedas guía mantienen la correcta alineación de las orugas. La deformación o el desgaste pueden provocar una tensión desigual de las orugas y la desviación de la máquina.

- Cadenas del tren de rodajeConectar todos los componentes para formar un sistema de orugas completo requiere una alta resistencia al desgaste. Las cadenas sueltas o desgastadas reducen la eficiencia y aumentan el riesgo de fallo del equipo.

Según la Asociación de Fabricantes de Equipos de Construcción (CEMA), los componentes de orugas de alta calidad pueden funcionar entre 2000 y 3000 horas en condiciones estándar, mientras que los de baja calidad duran solo entre 800 y 1200 horas. Esta diferencia afecta no solo la estabilidad del equipo, sino que también repercute directamente en los costos operativos.

Factores clave para elegir los componentes de las orugas de una excavadora

La selección de componentes de vía adecuados requiere considerar los materiales, las condiciones de trabajo, la compatibilidad y los métodos de inspección.

- Selección de materialesSe prefieren los aceros de alta resistencia al desgaste y los aceros aleados, ya que ofrecen gran dureza, buena tenacidad y resistencia al impacto. El tratamiento térmico o el recubrimiento superficial pueden mejorar aún más la resistencia al desgaste.

- Condiciones de trabajo aplicablesLos diferentes terrenos exigen diferentes diseños de orugas: los entornos fangosos requieren zapatas de oruga más anchas para evitar que se hundan, mientras que los terrenos rocosos o de grava necesitan eslabones de alta resistencia y ruedas dentadas resistentes a los impactos.

- CompatibilidadLos componentes de las orugas deben ser totalmente compatibles con el modelo de la excavadora; de lo contrario, el desgaste se acelera y pueden producirse averías. Proporcione a los proveedores el modelo del equipo y las condiciones de trabajo para obtener las mejores recomendaciones.

- Métodos de inspecciónAntes de la compra, se pueden utilizar durómetros para comprobar la dureza del acero, o máquinas de ensayo de desgaste para simular condiciones de trabajo reales y garantizar el rendimiento del producto.

- Selección de proveedoresComprar a un vendedor de buena reputación fabricante de piezas de excavadora Garantiza materiales fiables, mecanizado preciso y acceso a soporte técnico y servicio postventa.

Tener en cuenta estos factores maximiza la vida útil del sistema de vías y reduce los costes de mantenimiento y el tiempo de inactividad.

Cómo elegir los mejores componentes de orugas para excavadoras

La selección de componentes de vía de alta calidad requiere experiencia y se ajusta a las necesidades reales de la construcción. Algunas pautas prácticas incluyen:

- Aclarar los requisitos de construcción

- Evaluar el terreno: fangoso, arenoso, rocoso o mixto.

- Considere la frecuencia de uso: funcionamiento continuo o intermitente.

- Determinar el modelo de la excavadora: la longitud de la oruga, el número de eslabones y el tamaño de la rueda dentada deben coincidir.

- Selección del tipo de zapata de pista

- Enlaces estándar: adecuados para condiciones generales, económicos.

- Eslabones reforzados: adecuados para terrenos rocosos o de alta intensidad, más resistentes al desgaste.

- Zapatillas anchas para pista: ideales para terrenos blandos, mejoran la tracción y evitan el hundimiento.

- Resistencia al desgaste y al impacto

- Elija componentes de vía de acero aleado de alta resistencia tratados térmicamente o con recubrimiento superficial.

- Preste atención a la precisión de los dientes del piñón y a la tensión de la cadena para reducir el desgaste.

- Equilibrio entre coste y durabilidad

- Los componentes de alta calidad tienen costes iniciales más elevados, pero una vida útil más larga y un menor mantenimiento, lo que se traduce en costes totales más bajos.

- Seleccione la solución más rentable en función del presupuesto y el cronograma del proyecto.

- Soporte técnico y repuestos

- Comprar a vendedores confiables Proveedores de cadenas para excavadoras Garantiza el acceso a piezas estándar, orientación profesional para la instalación y soporte postventa.

Seguir estos pasos ayuda a los equipos de construcción a mantener un rendimiento óptimo en diversos terrenos, minimizando al mismo tiempo el tiempo de inactividad y el mantenimiento.

Selección de componentes de orugas para excavadoras de alta calidad con GFM

GFM es un profesional fabricante de piezas de excavadora En China. Desde su fundación en 2011, se ha centrado en la investigación, el desarrollo y la producción de componentes para trenes de rodaje de excavadoras. Sus productos incluyen orugas, ruedas dentadas, rodillos de apoyo, ruedas guía, pasadores de oruga, pasadores de cucharón y pasadores de bloqueo, ampliamente utilizados en diversos equipos de construcción medianos y grandes.

- Mecanizado de alta precisiónGFM cuenta con centros de mecanizado CNC de última generación y líneas de tratamiento térmico. Todos los componentes se fabrican siguiendo estrictas normas de tolerancia, lo que garantiza un montaje impecable y un funcionamiento estable. El mecanizado de precisión reduce el ruido y el desgaste, mejorando significativamente la eficiencia de los equipos.

- Materiales de primera calidad resistentes al desgasteLa empresa selecciona acero aleado de alta resistencia y aplica tecnologías avanzadas de tratamiento térmico y endurecimiento superficial. Los componentes mantienen un excelente rendimiento en condiciones de grava, rocas y cargas elevadas. Los recubrimientos anticorrosivos multicapa también protegen contra la humedad y la corrosión salino-alcalina.

- Control de calidad estrictoGFM opera bajo el sistema de gestión de calidad ISO9001. Cada lote se somete a pruebas de dureza, resistencia al desgaste y resistencia al impacto, con mecanismos de trazabilidad completos para garantizar una calidad de producto uniforme.

- Especificaciones completas y suministro estableLos productos de GFM son compatibles con las principales marcas, como Komatsu, Caterpillar, Hitachi, Volvo, Kobelco, Doosan, Hyundai, Sany, XCMG y LiuGong. La empresa mantiene un amplio stock para satisfacer rápidamente las necesidades de los clientes. La venta directa de fábrica permite a los clientes obtener repuestos de alta calidad a precios razonables.

- Soporte técnico y posventa integralGFM ofrece asesoramiento técnico y orientación para la instalación, ayudando a sus clientes a instalar y mantener correctamente los sistemas de rieles. Su equipo técnico ofrece recomendaciones de uso y mantenimiento adaptadas a diferentes entornos de trabajo para prolongar la vida útil de los componentes.

- Resultados del desempeño del clienteUna empresa constructora que opera en terrenos mixtos de grava y hormigón informó que después de reemplazar los componentes de las orugas con productos GFM, el tiempo de funcionamiento del equipo aumentó en aproximadamente 25% y los costos de mantenimiento disminuyeron en 15%, mejorando significativamente la eficiencia operativa.

Gracias a su calidad estable y sus capacidades de fabricación profesionales, GFM se ha convertido en un proveedor de confianza a largo plazo de componentes para orugas y trenes de rodaje de excavadoras para clientes nacionales e internacionales.

Problemas comunes y soluciones

Incluso los componentes de alta calidad pueden presentar problemas sin un mantenimiento adecuado. Algunos problemas típicos son:

- Huellas sueltasCausado por elongación de la cadena o tornillos tensores flojos. Se recomienda inspección y ajuste regulares.

- Rotura de cadenaDebido a la fatiga de los eslabones o al desgaste irregular de los piñones. Sustituir simultáneamente los componentes de mayor desgaste.

- DescarrilamientoSuele estar causada por rodillos de apoyo desgastados, poleas tensoras desalineadas o tensión desigual. Compruebe los sistemas de guiado.

- Desgaste irregular: Debido a terrenos complejos o a una operación incorrecta. Evite giros bruscos y operaciones de alto impacto.

Las estadísticas de la industria indican que aproximadamente 70% de problemas en las vías se pueden evitar con una inspección y un mantenimiento regulares, lo que reduce los costos de reparación y prolonga la vida útil general del equipo.

| Obtenga una cotización rápida y gratuita | Correo electrónico: henry@gfmparts.com | WhatsApp: +86 17705953659 |

En la industria de la maquinaria de construcción, la fiabilidad del sistema de orugas determina la eficiencia operativa y la seguridad. Seleccionar componentes de alta calidad, adaptarlos a las condiciones de trabajo adecuadas e implementar un mantenimiento correcto son claves para garantizar un funcionamiento eficiente y duradero.

Como fabricante experimentado de piezas para excavadoras, GFM ofrece soluciones de orugas de precisión, con control de calidad y un excelente soporte para clientes de todo el mundo. Ya sea para la construcción o la minería, elegir GFM garantiza una mayor productividad y menores riesgos de mantenimiento.

Al combinar la selección científica y el mantenimiento continuo, las empresas pueden reducir los costes operativos y mantener una ventaja competitiva en el exigente mercado de la construcción.