Como parte importante de las excavadoras y bulldozers, los rodillos de oruga afectan directamente la estabilidad y la eficiencia de trabajo de las máquinas. La correcta selección y el mantenimiento de... rodillo de oruga de excavadora No sólo puede prolongar la vida útil del equipo, sino también reducir los costos operativos.

Conceptos básicos y funciones de los rodillos de oruga

Definición y función

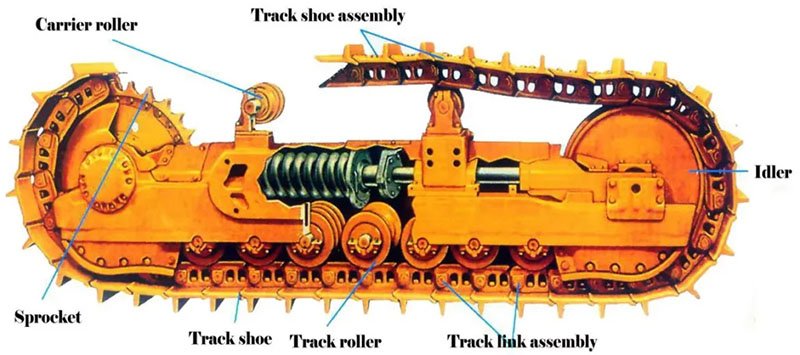

Introducción a los rodillos: Los rodillos de oruga generalmente se refieren a componentes clave de las ruedas instalados en excavadoras o bulldozers para soportar el peso de toda la máquina y amortiguar la fuerza del impacto durante el funcionamiento.

Funciones principales:

- Mejora de la estabilidad: Cuando la máquina está en funcionamiento, el peso del cuerpo de la máquina se comparte uniformemente para garantizar la estabilidad general;

- Absorción de impacto: Reducir el impacto mecánico en condiciones de carreteras difíciles o en operaciones de alta intensidad;

- Dispersión del desgaste: Reduce el desgaste local y aumenta la vida útil mediante un diseño razonable.

Distinción conceptual entre rodillos inferiores SF y DF

- Rodillos individuales: Generalmente se instala en un lado del equipo, con una estructura de diseño relativamente simple, adecuado para cargas livianas o condiciones especiales de trabajo.

- Rodillos dobles: Disposición simétrica a la izquierda y a la derecha, que puede dispersar el peso de manera más uniforme y es adecuada para escenarios de trabajo de alta carga y alta intensidad.

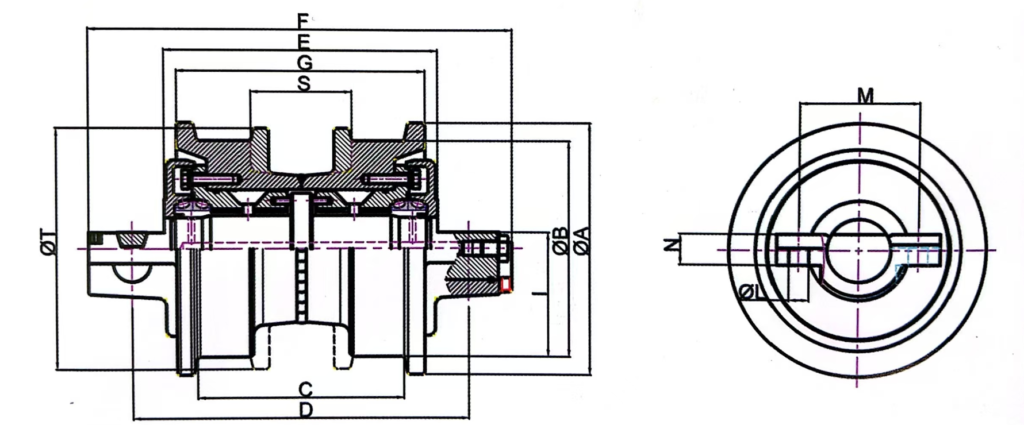

Principios de diseño de los rodillos de oruga SF y DF

Comparación del diseño estructural y las propiedades mecánicas

Rodillo de oruga SF

- Características estructurales: La llanta de la rueda está colocada en un lado y el cuerpo de la rueda tiene un diseño asimétrico; generalmente se utiliza con rieles de vía abiertos.

- Principio mecánico: El desplazamiento lateral de la oruga está limitado por la llanta de un solo lado, y la carga vertical se transmite por la superficie de contacto entre el cuerpo de la rueda y el eslabón de la oruga. Su estructura es simplificada y el peso es ligero, pero su capacidad para resistir impactos laterales es limitada.

- Aplicaciones típicas: excavadoras agrícolas pequeñas y medianas, bulldozers ligeros y condiciones de trabajo con poca carga.

Rodillo de oruga DF

- Características estructurales: Las llantas de alta resistencia están colocadas simétricamente en ambos lados para formar una estructura de guía cerrada, que es adecuada para sistemas de vías con mayor sellado.

- Principio mecánico: TEl efecto sinérgico de las llantas de doble cara aprovecha la limitación tridimensional de la vía, mejorando considerablemente la resistencia a cargas de torsión e impactos laterales. El sistema de rodamientos de doble sellado se utiliza principalmente en el interior del cuerpo de la rueda para mejorar la resistencia al polvo y al agua.

- Aplicaciones típicas: excavadoras de minería de gran tamaño, bulldozers de carga pesada, terrenos accidentados o condiciones de trabajo de alto impacto.

Material y proceso de fabricación

- Selección de materiales: Generalmente se utilizan acero de aleación de alta resistencia y caucho resistente al desgaste para mejorar la resistencia al impacto y al desgaste.

- Proceso de fabricación: Los procesos de fundición y forjado de precisión garantizan la resistencia estructural, y el posterior tratamiento térmico y tratamiento de superficie se utilizan para mejorar aún más la resistencia a la fatiga.

Análisis comparativo de los rodillos de oruga SF y DF

Comparación de rendimiento

| Dimensiones de comparación | Rodillo de oruga SF | Rodillos de oruga DF |

| Capacidad de llevar | Optimizado para cargas en direcciones específicas, con un fuerte rendimiento local ≤15 toneladas (equipo ligero) | Distribución general de la carga equilibrada, adecuada para condiciones de carga elevada 80 toneladas (equipo mediano y pesado) |

| Resistencia al impacto lateral | Medio | Excelente |

| complejidad estructural | Estructura simple, diseño e instalación relativamente fáciles. | Diseño más complejo, que requiere mayor precisión de fabricación. |

| Precisión de la guía de orugas | ±5 mm | ±2 mm |

| Costo | Bajo coste de fabricación y bajo coste de mantenimiento. | Mayor coste, pero funcionamiento más estable a largo plazo |

| Ciclo de mantenimiento | 200-400 horas | 500-800 horas |

| Costo de fabricación | Bajo (reducido por el uso de material 30%) | Alto (requiere mecanizado de precisión) |

Escenarios de uso y consideraciones de selección

Rodillo de oruga SF:

- Adecuado para ocasiones donde no se requiere el sistema de ruedas y el entorno de trabajo es relativamente estable;

- Adecuado para equipos pequeños o medianos, con ventajas al buscar un diseño liviano.

Rodillos de oruga DF:

- Adecuado para operaciones de alta intensidad, terrenos complejos y operación continua a largo plazo;

- Adecuado para equipos mecánicos de gran escala, con altos requisitos de estabilidad general y durabilidad.

Cómo elegir el rodillo adecuado: 5 consideraciones fundamentales

Factores clave considerados exhaustivamente

Tipo de equipo y tonelaje

- Los equipos de ≤15 toneladas prefieren un diseño de un solo lado (sensible a los costos)

- Los equipos de ≥20 toneladas se ven obligados a utilizar una estructura de doble cara (redundancia de seguridad)

Análisis del entorno operativo

- Terreno plano y duro: rodillo de un solo lado

- Sitio fangoso/pendiente/grava: rodillo de doble cara

Evaluación económica

- Proyecto a corto plazo: de una sola cara (bajo coste inicial)

- Operación a largo plazo: doble cara (40% menor costo de mantenimiento de ciclo completo)

Compatibilidad de accesorios

- Confirme que el modelo de zapata de oruga coincida con el espaciado de la brida del rodillo

Normas y reglamentos de seguridad

- Las operaciones mineras deben cumplir con la certificación a prueba de explosiones ISO 10262

Pasos de selección

- Recopilación de datos: Recopilar datos de funcionamiento del equipo y registros históricos de mantenimiento.

- Análisis de carga: Realizar cálculos mecánicos y pruebas de simulación para evaluar la aplicabilidad de soluciones de una cara y de dos caras.

- Verificación in situ: Probar y verificar la solución seleccionada para garantizar que el diseño teórico sea consistente con las condiciones de trabajo reales.

- Evaluación costo-efectividad: Considere integralmente la inversión inicial y los costos de operación y mantenimiento a largo plazo, y seleccione la solución más rentable.

Problemas comunes y métodos de mantenimiento de los rodillos de oruga SF y DF

Modos de fallo típicos

Rodillos de una sola pista:

- Desgaste asimétrico de la llanta de la rueda (que representa 62%)

- La falla del sello provoca el atasco del cojinete (intrusión de lodo)

- Grietas en el cuerpo de la rueda (impacto por sobrecarga)

Rodillos de doble pista:

- Desgaste sincrónico de bridas dobles (lubricación insuficiente)

- Fuga del sello de aceite flotante (la alta temperatura provoca el envejecimiento del caucho)

- Desgaste por micromovimiento del manguito del eje (que excede la tolerancia correspondiente)

Problemas comunes

- Desgaste y fatiga: Debido al funcionamiento a largo plazo, la superficie de la rueda y los componentes internos pueden desgastarse, agrietarse o incluso fatigarse.

- Fenómeno de carga desigual: los rodillos de un solo lado son propensos a una fuerza local excesiva en condiciones de carga desigual, lo que resulta en deformación o falla prematura.

- Instalación incorrecta: una instalación o un ajuste incorrectos pueden provocar que el rodillo guía quede mal conectado al cuerpo de la máquina, lo que provoca problemas de vibración o ruido.

Métodos de mantenimiento y procedimientos de operación

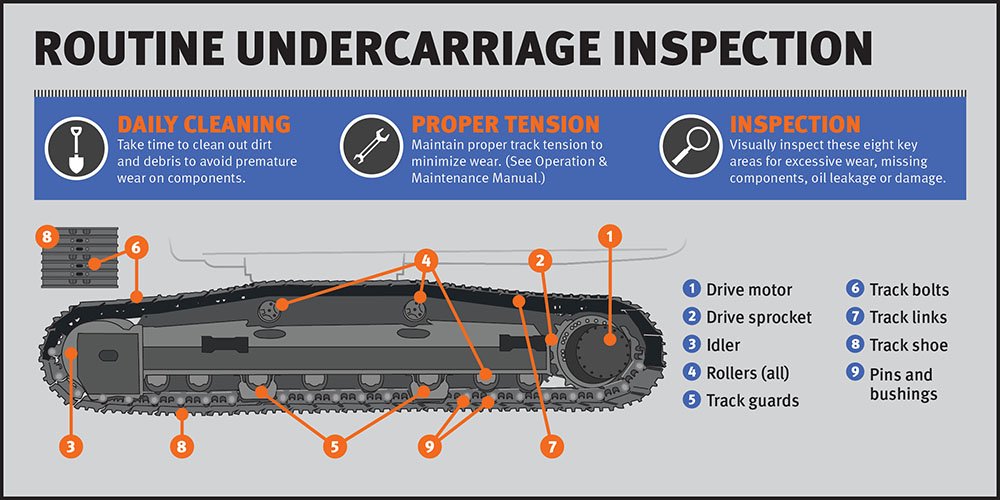

Inspección y diagnóstico periódicos:

- Utilice instrumentos de prueba profesionales para inspeccionar periódicamente la superficie de la rueda en busca de desgaste, grietas y deformaciones;

- Utilice el monitoreo de vibraciones para detectar rápidamente problemas de carga excéntrica.

Desmontaje y limpieza:

- De acuerdo con los requisitos del manual de operación, asegúrese de que el equipo esté en un estado seguro antes de desmontar el rodillo guía;

- Limpie completamente el cuerpo de la rueda y los componentes internos para eliminar partículas de desgaste e impurezas.

Reemplazo y reparación:

- Para piezas muy desgastadas o agrietadas, se recomienda reemplazar directamente el rodillo guía;

- El desgaste menor se puede reparar mediante pulido superficial o medidas de refuerzo para garantizar que se cumplan los requisitos de diseño antes del reensamblaje.

Ajuste y reinicio:

- Realice un ajuste preciso después de la instalación para garantizar que el cuerpo de la rueda esté perfectamente conectado a la estructura principal;

- Registre los datos de ajuste para futuras referencias de mantenimiento.

Lubricación regular y tratamiento antioxidante:

- Lubrique periódicamente las piezas de conexión mecánica para evitar la fatiga y la corrosión del metal.

Mantenimiento y cuidado de los rodillos inferiores SF y DF

Medidas de mantenimiento diario

- Limpieza y mantenimiento: Limpie periódicamente los rodillos y el entorno circundante para evitar la acumulación de barro e impurezas;

- Gestión de la lubricación: De acuerdo con los requisitos del manual del equipo, utilice el lubricante especificado para el mantenimiento regular para garantizar el buen funcionamiento de todas las partes móviles;

- Monitoreo ambiental: Preste atención a factores como la temperatura y la humedad del entorno operativo y ajuste la estrategia de mantenimiento a tiempo.

Inspección periódica y mantenimiento profesional

- Ciclo de inspección: Se recomienda realizar una inspección completa después de una cierta cantidad de horas de funcionamiento y registrar los datos de desgaste;

- Mantenimiento profesional: Los técnicos profesionales realizan un mantenimiento periódico para garantizar que el equipo esté en las mejores condiciones de funcionamiento;

- Análisis de datos: Utilice tecnología de monitoreo moderna para analizar los datos de operación del equipo, predecir fallas potenciales e intervenir con anticipación.

Estrategia de mantenimiento del ciclo de vida

Inspección diaria

Gestión de la lubricación:

- Compruebe si hay fugas de grasa cada 8 horas

- Utilice grasa de litio de extrema presión de grado NLGI #2

Monitoreo del desgaste:

- El telémetro láser detecta el grosor de la llanta de la rueda (precisión de 0,1 mm)

- Monitores de imágenes térmicas infrarrojas que detectan el aumento de la temperatura de los rodamientos (umbral de alarma de 85 ℃)

Mantenimiento preventivo

Procedimientos de limpieza:

- Limpieza con vapor a alta presión (presión ≤150 bar)

- Se prohíben los disolventes ácidos y alcalinos.

Estrategia de ajuste:

- Apriete los pernos según el método de gradiente de torsión (pernos M24: 450 ± 101 TP3T N·m)

Ciclo de revisión

- Rodillo de una sola cara: renovación obligatoria después de 2000 horas de trabajo

- Rodillo de doble cara: sustitución total tras 5000 horas de trabajo

| Obtenga una cotización rápida y gratuita | Correo electrónico: henry@gfmparts.com | WhatsApp: +86 17705953659 |

Al seleccionar el adecuado rodillo de oruga de excavadoraSe deben considerar en detalle el entorno operativo, los requisitos de carga, el tipo de equipo y los costos de operación y mantenimiento a largo plazo. Solo con la doble garantía de una selección científica y un mantenimiento riguroso se puede garantizar la estabilidad y seguridad del equipo y obtener los mejores beneficios económicos.