El pieza del tren de rodaje de la excavadora Es el componente principal que soporta el peso del equipo y el impacto de la operación. Según las estadísticas, las fallas del sistema de chasis representan más del 35% del total de fallas de las excavadoras, y el 80% de estas fallas se deben a la falta de detección oportuna del desgaste de los componentes. Como administrador de equipos, dominar el método para evaluar el desgaste del chasis puede reducir significativamente los costos de mantenimiento y prolongar la vida útil.

Peligros e importancia de la detección del desgaste del tren de rodaje de la excavadora

Pieza del tren de rodaje de la excavadora Están expuestos al impacto del suelo, la erosión por arena y la fricción por cargas elevadas durante un período prolongado. Si el problema del desgaste no se aborda a tiempo, puede provocar:

- El riesgo de descarrilamiento de vías aumenta en más de 40%

- La carga del motor de desplazamiento aumenta y el consumo de energía aumenta en 15%-25%

- El equilibrio de toda la máquina disminuye y la estructura superior se daña.

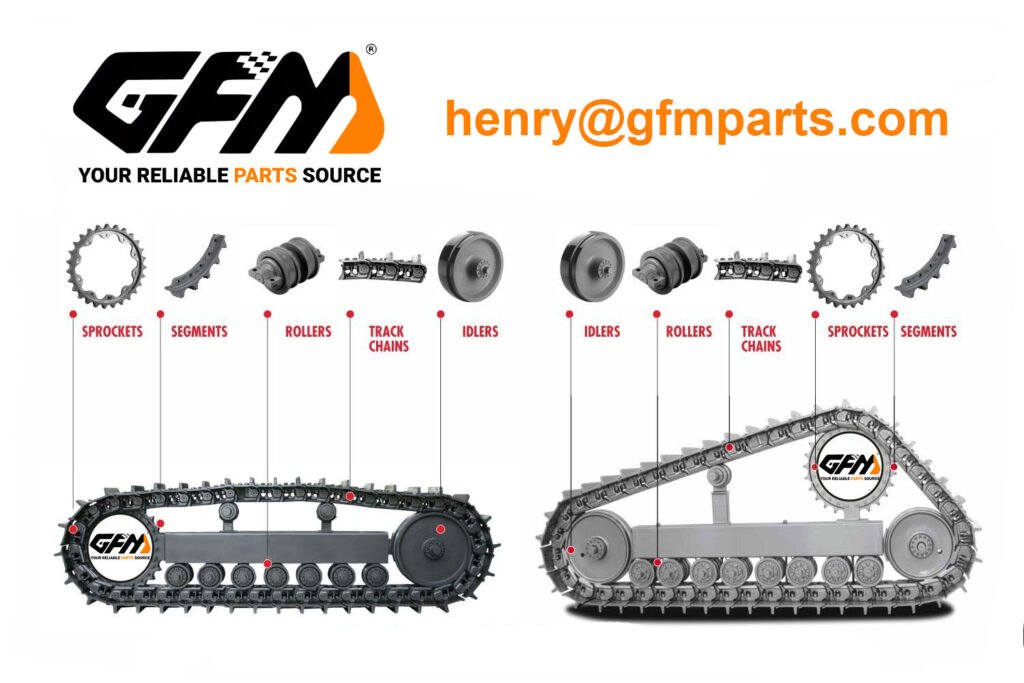

7 componentes clave para el juicio sobre el desgaste y las soluciones de tratamiento

Piñón

Características de desgaste:

- El grosor de la punta del diente disminuye en más de 30% del tamaño original (medido con un calibrador)

- La forma del diente es asimétrica y aparece una evidente deformación en “forma de gancho” en un lado.

- Sonido de raspado de metal cuando se acopla la cadena

Plan de tratamiento:

- Reemplace los piñones de transmisión en pares (para evitar desajustes entre los engranajes nuevos y viejos)

- Verifique si el paso de la cadena excede el estándar y reemplace la cadena desgastada sincrónicamente

Rodillo portador

Características de desgaste:

- Espesor de la llanta < valor estándar 8 mm (consulte el manual del equipo) Juego axial > 2 mm (prueba de vibración)

- Se produce un ruido anormal periódico al girar

Solución:

- Utilice un gato hidráulico para levantar el chasis y luego desmóntelo para inspeccionarlo.

- Reemplace el conjunto de sellado y agregue grasa a base de litio de alta temperatura

- Reemplace los rodillos de soporte del mismo lado en grupos (se recomienda verificar cada 2000 horas)

Rodillo

Utilice habilidades de juicio:

- La grieta del anillo protector de goma supera 1/3 de la circunferencia.

- Aparecen abolladuras con una profundidad de >5 mm en la superficie del cuerpo de la rueda.

- La resistencia a la rotación aumenta significativamente durante la prueba de ralentí.

Puntos de mantenimiento:

- Limpie objetos extraños, como grava, atascados en la ranura de la rueda.

- Utilice tecnología de revestimiento láser para reparar el desgaste local (el costo es 60% menor que el reemplazo)

zapata de oruga

Norma de clasificación de desgaste:

- Desgaste leve: La altura de la barra de conexión a tierra se reduce en <15% Desgaste moderado: La ovalidad del orificio del pasador es >3 mm

- Desgaste severo: aparecen grietas penetrantes en el cuerpo de la placa.

Sugerencias de ajuste:

- Gire la zapata de oruga periódicamente (aplicable a modelos de diseño de doble cara)

- Utilice el instrumento de medición de tensión de la oruga para mantener la caída entre 30 y 50 mm.

Rueda tensora

Signos anormales:

- El desgaste en el lado interior de la llanta de la rueda es mayor que el doble del desgaste en el lado exterior.

- El tornillo de ajuste ha llegado a la posición límite pero aún no se puede apretar.

- La temperatura del cojinete del eje de la rueda supera los 80 ℃ (detectada por termómetro infrarrojo)

Solución:

- Corrija la planitud de instalación del soporte de la rueda guía (error <0,5 mm/m)

- Al reemplazar, dé prioridad a los modelos mejorados con recubrimientos resistentes al desgaste (como las ruedas guía recubiertas de carburo de tungsteno WC-Co de GFM).

Rueda motriz

Señales de advertencia de falla:

- Aparecen grietas radiantes en la raíz de los dientes del engranaje.

- El área de desprendimiento de la capa de endurecimiento de la superficie del diente es mayor que 10%

- Se produce vibración de alta frecuencia al engranar con la cadena.

Especificaciones técnicas:

- Está prohibido mezclar ruedas motrices de diferentes lotes.

- Se requiere un período de rodaje de 50 horas después de la instalación.

Bastidor del tren de aterrizaje

Detección de daños estructurales:

- Utilice la inspección de partículas magnéticas para detectar grietas (concéntrese en la zona de soldadura afectada por el calor)

- Desviación del tamaño diagonal > 3 mm/m (debe medirse con una estación total)

- Pérdida de precarga del perno de fijación > 20%

Especificaciones de reparación:

- Las grietas superiores a 5 mm deben repararse mediante soldadura.

- Utilice herramientas de liberación de tensión para evitar la deformación secundaria

3 reglas de oro para alargar la vida del tren de rodaje

Sistema de mantenimiento de tres niveles

- Inspección diaria (8 horas/hora) + lubricación mensual + desmontaje e inspección integral anual

Principio de coincidencia de condiciones de trabajo:

- Utilice ruedas de soporte selladas y reforzadas para condiciones de trabajo rocosas

- Zapatas de oruga ensanchadas para pantanos (más de 900 mm)

Gestión de datos

- Establecer un archivo de reemplazo para piezas desgastadas y utilizar sensores IoT para monitorear cargas en tiempo real

| Obtenga una cotización rápida y gratuita | Correo electrónico: henry@gfmparts.com | WhatsApp: +86 17705953659 |