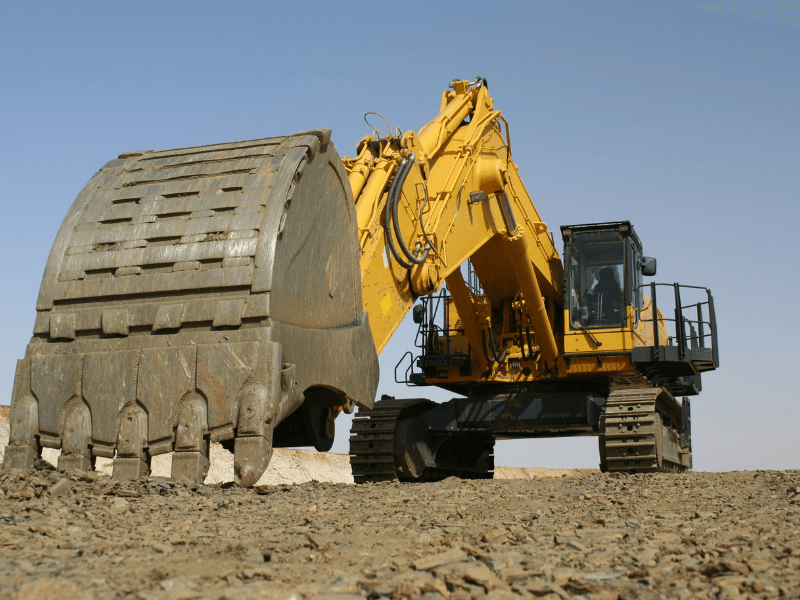

En el campo de la maquinaria de ingeniería moderna, las excavadoras no solo son el equipo principal en la obra, sino que su eficiente capacidad operativa está directamente relacionada con el progreso y el control de costos del proyecto. GFM es una fabricante de piezas de excavadora Con 14 años de experiencia en la industria, contamos con un conocimiento único sobre excavadoras. Contáctenos para obtener más información. piezas del tren de rodaje de la excavadora y excavadoras.

Análisis en profundidad del principio de funcionamiento de las excavadoras.

Transmisión hidráulica y conversión de energía

El núcleo de la excavadora reside en el sistema hidráulico, que convierte eficientemente la energía mecánica generada por el motor de combustión interna en energía hidráulica para impulsar la pluma, el balancín y el cucharón. El proceso básico del sistema hidráulico incluye:

- Conversión de potencia del motor y bomba hidráulica:

- La potencia generada por el motor tras la combustión impulsa la bomba hidráulica a través del sistema de transmisión, la cual presuriza el aceite hidráulico. El aceite a alta presión se transporta a cada actuador (cilindro hidráulico y motor hidráulico) a través de la tubería. En este proceso, la eficiencia del sistema hidráulico se ve afectada por factores como la eficiencia volumétrica de la bomba hidráulica, el caudal de aceite y la temperatura. En ingeniería, la dinámica de fluidos computacional (CFD) también se utiliza para simular el flujo interno del sistema hidráulico y optimizar el diseño del cuerpo de la bomba y la disposición de la tubería, reduciendo así las pérdidas de energía.

- Coordinación entre el movimiento del actuador y la estructura mecánica:

- Los cilindros y motores hidráulicos convierten la energía del aceite a alta presión en movimiento lineal o rotatorio, impulsando el brazo mecánico y el cucharón. El diseño de la estructura mecánica (como bielas, soportes y juntas rotatorias) es crucial para la precisión del movimiento y la estabilidad de la transmisión de energía. Las excavadoras modernas suelen utilizar el análisis de elementos finitos (FEA) para analizar la resistencia a la tensión y la fatiga de las estructuras mecánicas y garantizar la estabilidad y seguridad operativas a largo plazo.

- Sistema de retroalimentación y control:

- Las unidades de control electrónico (ECU) avanzadas y las redes de sensores monitorean la presión hidráulica, la temperatura del aceite y el desplazamiento del actuador en tiempo real para formar un sistema de retroalimentación de circuito cerrado que controla con precisión la velocidad y la fuerza de cada acción. La combinación de adquisición de datos y optimización de algoritmos no solo permite ajustar dinámicamente los parámetros del sistema hidráulico, sino que también proporciona una base sólida para el mantenimiento preventivo posterior y la predicción de fallas.

Colaboración entre el diseño mecánico y los sistemas electrónicos

- Diseño de estructura mecánica:

- La colaboración entre los distintos componentes de la excavadora es clave para su diseño. Unos ángulos de brazo y cuchara razonables garantizan el mejor rango y radio de operación, a la vez que reducen los impactos y las vibraciones. La optimización del diseño estructural suele utilizar herramientas de diseño asistido por computadora (CAD) para simular la distribución de tensiones en diferentes condiciones de trabajo y garantizar un factor de seguridad adecuado en entornos extremos.

- Control electrónico y ajuste inteligente:

- El sistema de control electrónico no solo regula con precisión los componentes hidráulicos, sino que también combina GPS, sensores de aceleración y sensores de inclinación para una monitorización integral del estado de funcionamiento de la excavadora. Mediante el análisis de datos mediante algoritmos inteligentes, se optimizan los parámetros operativos en tiempo real, se reduce el desperdicio de energía y se logra un ahorro y una reducción del consumo energéticos.

Análisis multidimensional de los factores que afectan la eficiencia de las excavadoras

Calidad de diseño y fabricación

- Optimización estructural y selección de materiales:

- Un diseño de alta calidad requiere no solo la optimización estructural y la reducción del peso muerto, sino también la selección de materiales avanzados resistentes al desgaste, la corrosión y la fatiga. Una selección adecuada de materiales y un proceso de fabricación de alta calidad pueden reducir el desgaste de los componentes y mejorar la vida útil y la eficiencia de toda la máquina.

- Proceso de fabricación y precisión de montaje:

- Un proceso de ensamblaje de precisión puede reducir la holgura mecánica y la pérdida de energía. Por ejemplo, la tecnología de mecanizado CNC de alta precisión se utiliza ampliamente en la fabricación de componentes clave, y su grado de adaptación afecta directamente la estabilidad y la velocidad de respuesta de la transmisión hidráulica.

Rendimiento dinámico del sistema hidráulico

- Características del aceite y control de temperatura:

- La viscosidad, la limpieza y la capacidad antioxidante del aceite hidráulico afectan directamente la eficiencia de la transmisión y la vida útil del sistema. Un sistema de control de temperatura adecuado puede mantener el aceite a la temperatura óptima de funcionamiento y evitar la pérdida de eficiencia causada por el sobrecalentamiento.

- Combinación de bombas, válvulas y cilindros:

- El grado de adaptación entre cada componente hidráulico (como el caudal y la tolerancia a la presión) determina la velocidad de respuesta y la estabilidad del sistema. Los ingenieros suelen ajustar los parámetros de diseño mediante datos de pruebas y análisis de simulación para lograr el estado de funcionamiento óptimo.

Tecnología y formación de operadores

- Acumulación de experiencia y competencia operativa:

- El uso eficiente de las excavadoras depende no solo del rendimiento del hardware, sino también del profundo conocimiento que el operador tenga de las características del equipo. Los sistemas avanzados de entrenamiento con simulación y la tecnología de realidad virtual (RV) se están aplicando gradualmente a la capacitación de operadores, mejorando la precisión operativa y la concienciación sobre la seguridad mediante ejercicios de simulación.

- Mecanismo de retroalimentación y mejora de datos:

- Mediante la recopilación de datos en tiempo real y el análisis de big data, los operadores pueden ajustar continuamente los parámetros operativos. Por ejemplo, al monitorear la carga de trabajo y los datos de consumo energético, se pueden detectar desviaciones operativas a tiempo y se puede realizar capacitación específica para mejorar la eficiencia general.

Factores ambientales y condiciones de trabajo

- Cambios en el terreno y el suelo:

- Existen diferencias evidentes en la eficiencia operativa de las excavadoras en diferentes terrenos y suelos. En suelos blandos o con alta humedad, el equipo se ve fácilmente afectado por el lodo o el hundimiento, lo que afecta la estabilidad operativa. Es fundamental optimizar los parámetros de ajuste del sistema hidráulico y las estrategias de operación para las diferentes condiciones de trabajo.

- Influencia del clima y la temperatura:

- Los entornos con temperaturas altas o bajas afectan el rendimiento del aceite hidráulico y la expansión y contracción térmica de las piezas metálicas del equipo. Los planes de operación adaptativos al entorno, formulados científicamente, y los planes de mantenimiento estacionales garantizan un funcionamiento eficiente del equipo en diversas condiciones climáticas extremas.

Soluciones en profundidad para mejorar la eficiencia de trabajo de las excavadoras

Optimizar la selección de equipos y la configuración personalizada

- Optimización de parámetros multidimensionales:

- Según las necesidades reales del proyecto, se deben considerar exhaustivamente parámetros como el radio de excavación, la profundidad de operación, la capacidad de carga, etc., y seleccionar equipos con un diseño optimizado de la estructura y el sistema hidráulico. Mediante simulación de software y pruebas de ingeniería, se logra la compatibilidad óptima de diferentes modelos de equipos en entornos específicos.

- Actualización personalizada:

- Para condiciones de trabajo específicas, se pueden personalizar válvulas hidráulicas de alta eficiencia, cucharones resistentes al desgaste y unidades de control inteligentes. Por ejemplo, al mejorar el diseño de los dientes del cucharón y usar materiales de aleación de alta dureza, no solo se mejora la eficiencia de trabajo, sino que también se extiende la vida útil.

Mejora de las habilidades del operador y capacitación en información

- Sistema de entrenamiento sistemático:

- Establezca un sistema completo de capacitación para operadores, utilizando simuladores y tecnología de realidad virtual para brindar capacitación integral, desde operaciones básicas hasta condiciones de trabajo avanzadas. El contenido de la capacitación abarca los principios de los sistemas hidráulicos, la lógica de control electrónico y la gestión de emergencias ante fallas, garantizando que los operadores puedan tomar decisiones correctas rápidamente en diversos entornos de trabajo.

- Retroalimentación operativa basada en datos:

- Con la ayuda de una plataforma de monitoreo de datos en tiempo real, se registran los parámetros clave de cada operación (como presión de aceite, flujo, tiempo de operación, estado de carga, etc.) y los problemas operativos se retroalimentan rápidamente a través del análisis de datos y se formulan sugerencias de mejora para lograr una gestión refinada.

Monitoreo inteligente y ajuste del sistema

- Internet de las cosas y monitorización remota:

- Mediante la tecnología del Internet de las Cosas (IoT), diversos componentes y sensores hidráulicos se conectan a internet para monitorizar en tiempo real diversos parámetros de la excavadora. El sistema de control remoto ajusta automáticamente los parámetros de funcionamiento al detectar una anomalía, lo que reduce los errores y retrasos causados por la intervención humana.

- Mantenimiento predictivo y ajuste de IA:

- Aplique algoritmos de big data e inteligencia artificial para predecir la tendencia de desgaste y las posibles fallas de componentes clave mediante datos históricos y monitoreo en tiempo real. Mediante un ajuste inteligente, se elaboran planes de mantenimiento con antelación para reducir las paradas inesperadas y mejorar la eficiencia general de la producción.

Estrategia sistemática de mantenimiento integral

- Combinación de mantenimiento periódico y preventivo:

- Desarrolle una tabla de ciclos de mantenimiento basada en las horas de trabajo, las condiciones de carga y el impacto ambiental, y distinga entre mantenimiento diario, inspecciones regulares y mantenimiento a fondo. El mantenimiento preventivo no solo reduce la tasa de fallos, sino que también mantiene las mejores condiciones de funcionamiento mediante el ajuste del sistema hidráulico y la limpieza de cada componente.

- Manual técnico y gestión de registros de operaciones:

- Establecer un manual de mantenimiento detallado y una base de datos de registro de fallas para proporcionar procedimientos operativos estandarizados y soluciones de diagnóstico para el personal de ingeniería y técnico. Mediante el análisis de datos históricos de mantenimiento, el plan de mantenimiento se optimiza continuamente para mejorar la confiabilidad general del equipo.

Gestión de la seguridad y la eficiencia durante el uso de excavadoras

Especificaciones de operación segura

- Cumplir estrictamente los procedimientos operativos:

- Cada excavadora debe inspeccionarse detalladamente antes de su uso para garantizar que todos los sensores, líneas hidráulicas y sistemas de control funcionen correctamente. Los operadores deben seguir estrictamente los procedimientos operativos estándar para evitar daños al equipo o accidentes de seguridad causados por un uso incorrecto.

- Manejo de emergencias y prevención de accidentes:

- Equipado con un plan de emergencia completo y simulacros de seguridad periódicos. Gracias al sistema de monitoreo inteligente, se detectan anomalías en los equipos en tiempo real y se emiten alarmas automáticas ante posibles problemas para garantizar que se tomen medidas oportunas antes de que ocurran accidentes.

Adaptación ambiental y control de carga

- Mecanismo de protección contra sobrecarga:

- Durante la operación, el estado de carga del equipo debe monitorearse en tiempo real mediante sensores para evitar sobrecargas prolongadas. Esta sobrecarga no solo acelera el desgaste de las piezas, sino que también provoca una temperatura anormal en el sistema hidráulico y acorta la vida útil del equipo.

- Ajuste de adaptabilidad a las condiciones de trabajo:

- Según las condiciones reales del sitio (como la pendiente del terreno, la humedad del suelo, etc.), ajuste oportunamente los parámetros hidráulicos y los ángulos de operación para garantizar que el equipo funcione con la carga óptima. El sistema de retroalimentación de datos registra automáticamente los cambios ambientales y proporciona la base para el ajuste posterior de los parámetros.

Manual completo de mantenimiento de excavadoras: detalles técnicos y guía práctica

Para garantizar que el equipo esté siempre en un estado de funcionamiento eficiente, se recomienda realizar trabajos de mantenimiento en los siguientes niveles:

Inspección y mantenimiento diario

- Inspección del sistema hidráulico:

- Compruebe periódicamente el nivel de aceite, la calidad del aceite y la viscosidad del aceite hidráulico para asegurarse de que no haya impurezas ni deterioro.

- Observe si la tubería hidráulica tiene fugas de aceite, hinchazón o envejecimiento.

- Verifique el estado de funcionamiento de la bomba y la válvula hidráulica y controle si la presión del circuito de aceite es estable dentro del rango establecido a través del manómetro.

- Inspección de componentes mecánicos:

- Verifique la estanqueidad de cada conexión, bisagra y eje para evitar vibraciones o ruidos anormales causados por holgura.

- Revise periódicamente los sellos del cilindro hidráulico y reemplácelos cuando sea necesario para evitar pérdida de energía causada por fallas en los sellos.

- Mantenimiento del sistema de lubricación:

- Asegúrese de que se agreguen lubricantes de alta calidad a cada pieza móvil y conexión clave de manera oportuna según sea necesario para reducir la fricción y el desgaste.

- Para las piezas que se desgastan con facilidad, se puede realizar periódicamente un tratamiento de lubricación y enfriamiento preventivo.

Mantenimiento regular y reparación profunda

- Inspección profunda de componentes hidráulicos:

- Desmonte y limpie el filtro hidráulico, la bomba hidráulica y el cilindro a intervalos regulares para asegurarse de que no haya sedimentos ni partículas en el interior.

- Utilice instrumentos de prueba para monitorear el sellado, el tiempo de respuesta y la eficiencia de salida del sistema hidráulico, y ajuste o reemplace las piezas cuyo rendimiento se degrade a tiempo.

- Verificación del sistema de control electrónico:

- Actualice periódicamente el software de control y calibre el sensor para garantizar la precisión de la retroalimentación de datos.

- Realice pruebas de presión en los módulos de control clave para garantizar un funcionamiento estable bajo alta carga.

Mantenimiento de condiciones laborales estacionales y especiales

- Anticongelante y precalentamiento de invierno:

- Para entornos de baja temperatura, utilice aceite hidráulico y aceite lubricante especiales para bajas temperaturas y precaliente el equipo con anticipación si es necesario para garantizar un arranque suave.

- Verifique el rendimiento de la batería y del sistema de control electrónico a bajas temperaturas para evitar que la respuesta del sensor se vea afectada por las bajas temperaturas.

- Disipación de calor y refrigeración en verano:

- Reforzar la limpieza e inspección del sistema de enfriamiento (como radiadores, ventiladores y líneas de refrigerante) para evitar el deterioro del aceite hidráulico y el sobrecalentamiento del motor debido a la alta temperatura.

- Monitorea la temperatura del sistema hidráulico en tiempo real, y reduce el riesgo de operación continua con carga alta ajustando el ritmo de trabajo y el descanso intermitente.

- Preparación antes del cierre prolongado:

- Para los equipos que no se utilizan durante un tiempo prolongado, limpie todo el sistema, protéjalo contra la oxidación y aplique la capa protectora necesaria.

- Ponga en marcha el equipo y póngalo en funcionamiento periódicamente durante un breve período de tiempo para comprobar si cada sistema funciona normal y asegurarse de que esté en buenas condiciones cuando se vuelva a utilizar.

Tendencia de desarrollo futuro

Aplicación inteligente e Internet de las cosas

- Interconexión de equipos y recolección de datos:

- Con el desarrollo del Internet de las Cosas y la tecnología 5G, las excavadoras están implementando gradualmente la interconexión de diversos sistemas. Mediante la recopilación de datos en tiempo real y una plataforma de monitoreo remoto, los gerentes pueden controlar el estado del equipo desde una perspectiva general, detectar problemas a tiempo e implementar el control remoto.

- Inteligencia artificial y mantenimiento predictivo:

- Mediante la acumulación de datos operativos masivos y combinados con algoritmos de aprendizaje automático, el sistema puede predecir las tendencias de desgaste y fallas de los componentes clave, realizar mantenimiento preventivo con anticipación, reducir la tasa de tiempo de inactividad y extender la vida útil del equipo.

Ahorro energético y protección del medio ambiente y tecnología híbrida

- Gestión de la inyección de combustible y la eficiencia energética:

- La aplicación de un sistema de inyección de combustible de nueva generación y tecnología híbrida permite a las excavadoras reducir significativamente el consumo de energía y las emisiones, a la vez que operan de manera eficiente. Optimizar la eficiencia de la combustión y la transmisión de potencia no solo cumple con las normas de protección ambiental, sino que también mejora la eficiencia operativa.

- Nuevos materiales y diseño ligero:

- El uso de materiales ligeros de alta resistencia reduce el peso del equipo y, al mismo tiempo, garantiza la seguridad, lo que reduce el consumo de energía y aumenta la velocidad de respuesta mecánica. Esto no solo favorece la eficiencia de la construcción, sino que también se alinea con la tendencia de la fabricación ecológica.

Plataforma de información y gestión del ciclo de vida completo

- Gestión completa del ciclo de vida digital:

- Utilizando el sistema de planificación de recursos empresariales (ERP) y la plataforma de big data, se gestiona digitalmente todo el proceso de las excavadoras, desde la adquisición, la instalación, el uso hasta el mantenimiento, para lograr un control preciso de los costos y la eficiencia.

- Tecnología de realidad virtual y simulación:

- A través de la realidad virtual, la realidad aumentada (RA) y las plataformas de simulación, los ingenieros pueden simular el funcionamiento de equipos en diferentes condiciones de trabajo en un entorno virtual, proporcionando así una base científica para la mejora del diseño y la capacitación en operaciones.

| Obtenga una cotización rápida y gratuita | Correo electrónico: henry@gfmparts.com | WhatsApp: +86 17705953659 |

Mejorar la eficiencia de las excavadoras es un proyecto sistemático que abarca el diseño de equipos, los sistemas hidráulicos y de control, las habilidades operativas, la adaptación al entorno y un mantenimiento integral. Mediante un análisis profundo del principio de funcionamiento, la evaluación exhaustiva de los diversos factores influyentes y la combinación de la monitorización inteligente y la gestión de datos, se puede lograr un ajuste preciso y un mantenimiento predictivo, lo que no solo mejora la eficiencia operativa, sino que también prolonga la vida útil de los equipos y reduce los costes operativos. Para las empresas, centrarse en las actualizaciones personalizadas de equipos, las innovaciones tecnológicas y la gestión completa del ciclo de vida será una dirección estratégica importante para afrontar la futura competencia en el mercado de la maquinaria de construcción.