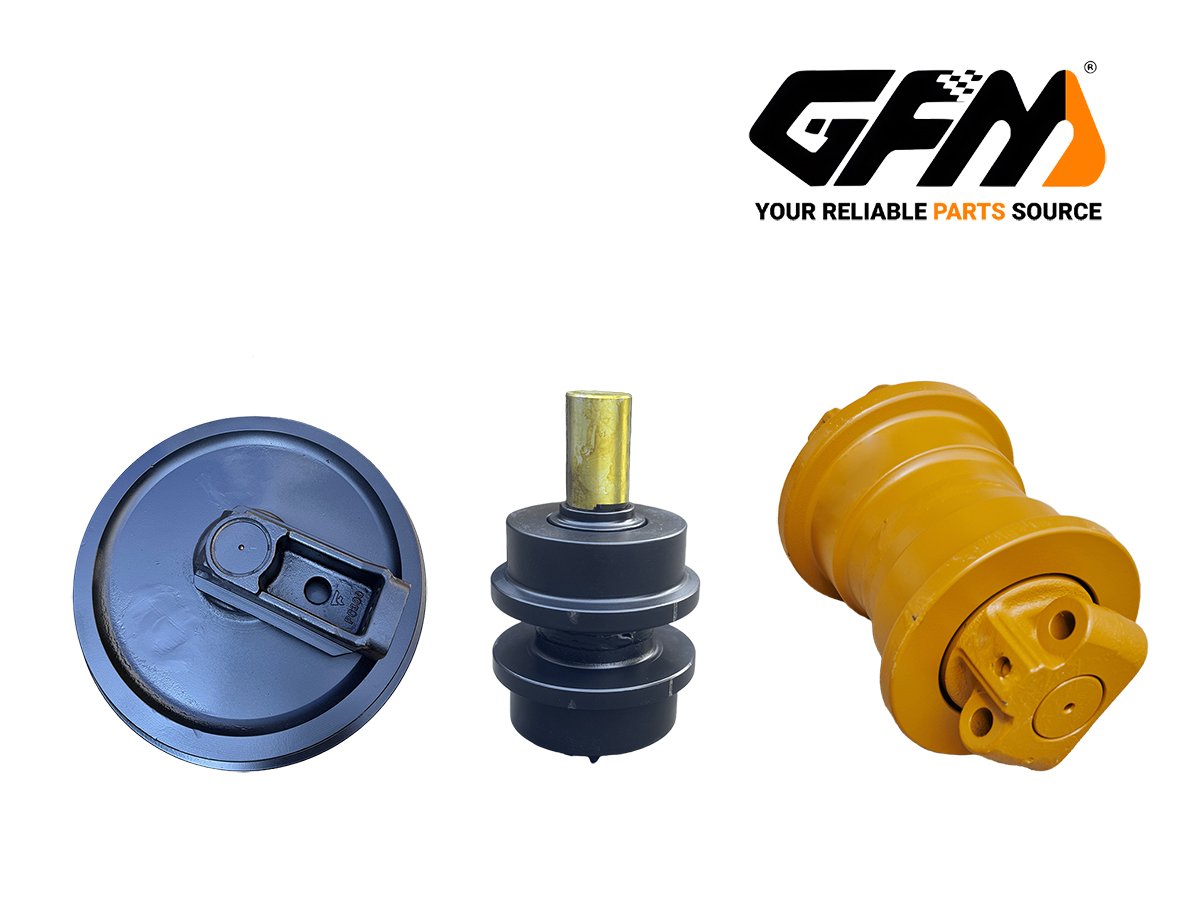

En el sistema de chasis de excavadoras y bulldozers, los rodillos de oruga, los rodillos portadores y las ruedas guía son componentes indispensables e importantes. No solo determinan la eficiencia operativa del equipo, sino que también afectan directamente su vida útil y rendimiento general.

¿Qué son los rodillos de oruga, los rodillos portadores y las ruedas locas?

Rodillos de oruga:

Los rodillos de oruga son rodillos instalados debajo de la oruga, utilizados principalmente para soportar el peso del equipo y distribuirlo uniformemente a la oruga.

Rodillos portadores:

Los rodillos de la cadena de arrastre están situados encima de la pista y son los encargados de sujetar la parte superior de la pista para evitar que se afloje y garantizar que la pista pueda rodar con suavidad.

Ruedas tensoras:

Las ruedas tensoras suelen estar ubicadas en ambos extremos de la vía. Su función principal es guiar la dirección de marcha de la vía y mantenerla tensa.

Función y principio de funcionamiento

Rodillos de oruga

Los rodillos de la oruga están en contacto directo con la oruga para distribuir uniformemente el peso del equipo sobre el suelo, garantizando su estabilidad en terrenos complejos. Además, el rodillo actúa como amortiguador para reducir la fuerza de impacto entre la oruga y el suelo.

Rodillos portadores

El rodillo portador ayuda a que la oruga mantenga una buena tensión y forma. Sostiene la parte superior de la oruga y reduce su oscilación, mejorando así la estabilidad y la eficiencia del equipo.

Rueda tensora

La rueda guía ajusta la tensión de la vía mediante un resorte tensor o un dispositivo hidráulico para garantizar que la vía no se descarrile durante la operación. Engrana con el engranaje de la vía para mantener la linealidad de la operación.

La conexión y la diferencia entre rodillos, rodillos portadores y ruedas locas

Los rodillos, rodillos portadores y ruedas guía son componentes importantes del sistema de chasis de los equipos de orugas. Si bien su función es estrechamente relacionada, cada uno desempeña tareas diferentes.

El rodillo se ubica principalmente debajo de la oruga y en contacto directo con ella. Se utiliza para soportar la mayor parte del peso del equipo, distribuir uniformemente la presión sobre el suelo y absorber los impactos. Esto permite que el equipo mantenga la estabilidad en terrenos accidentados y es un componente fundamental de su capacidad de carga y estabilidad.

El rodillo portador se instala sobre la oruga y su principal función es sujetar la parte superior de la oruga para evitar que se afloje. Al mantener la tensión de la oruga, la rueda dentada de arrastre garantiza un contacto suave con el suelo y reduce la vibración y la desviación del equipo durante la operación. Si bien no soporta peso directamente como las ruedas de soporte, es una garantía importante para el buen funcionamiento del sistema de orugas.

La rueda guía se ubica generalmente en ambos extremos de la vía y su función principal es guiar la dirección de marcha y ajustar la tensión. La rueda guía se acopla a la vía para mantener su linealidad durante el funcionamiento y evitar descarrilamientos. Asimismo, ajusta la tensión de la vía mediante el tensor para prolongar su vida útil y la de otros componentes.

En general, los tres tienen sus propias responsabilidades en el sistema de orugas. Los rodillos de soporte soportan el peso, la rueda dentada de arrastre garantiza la estabilidad de la oruga y las ruedas tensoras ajustan la dirección de marcha y la tensión de la oruga. Trabajan en conjunto para garantizar que el equipo funcione eficientemente en diversas condiciones de trabajo complejas.

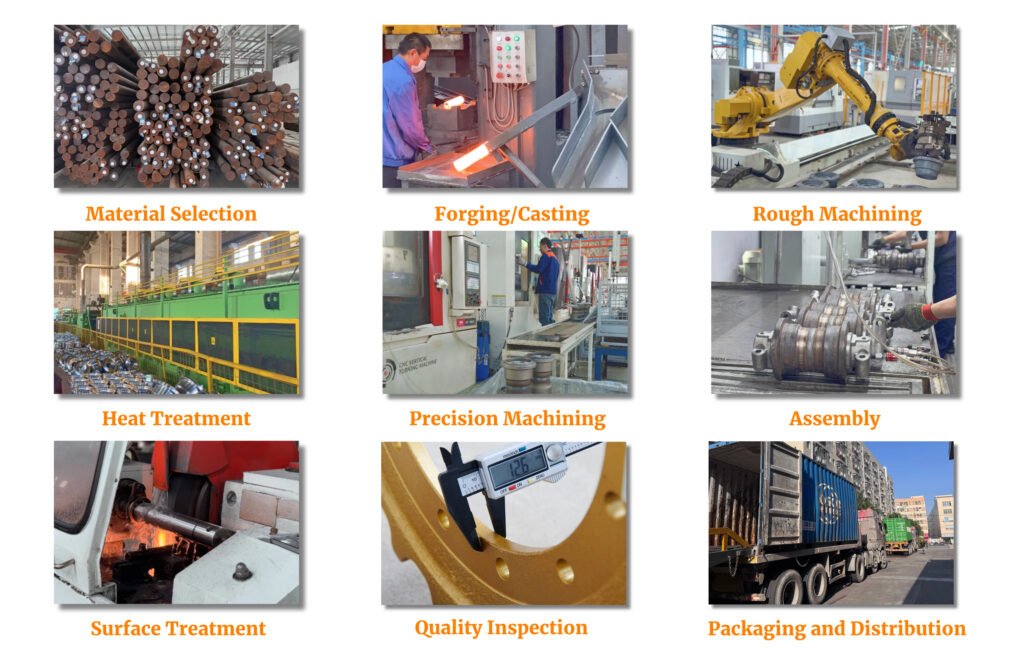

Proceso de producción

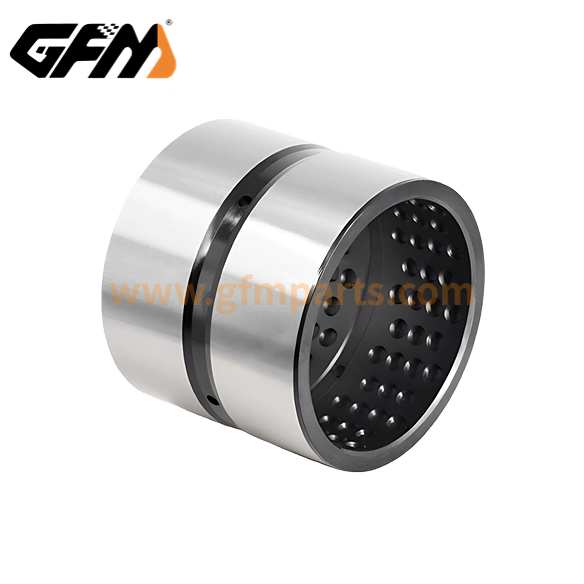

Selección de materiales:

Utilice acero de aleación de alta resistencia para garantizar la resistencia al desgaste y al impacto.

Forja y fundición:

Conformado mediante proceso de forjado o fundición de precisión para garantizar la resistencia estructural de las piezas.

Tratamiento térmico:

Tratamiento de temple y revenido para mejorar la dureza y durabilidad de las piezas.

Mecanizado de precisión:

Utilice máquinas herramienta CNC para el mecanizado para garantizar la precisión dimensional de las piezas.

Tratamiento de superficie:

Aplicar un recubrimiento antioxidante o un proceso de temple de alta frecuencia para mejorar la resistencia a la corrosión y al desgaste.

Mantenimiento y cuidado diario

Para prolongar la vida útil de los rodillos de soporte, los rodillos transportadores y las ruedas tensoras, se recomienda a los usuarios realizar el siguiente mantenimiento periódicamente:

Limpieza:

Limpie periódicamente la suciedad y los residuos del cuerpo de la rueda y de la superficie de la pista para evitar el desgaste.

Lubricación:

Agregue aceite lubricante regularmente según las recomendaciones del fabricante para reducir la fricción y el calor.

Comprobar desgaste:

Compruebe periódicamente el desgaste de las piezas y reemplácelas a tiempo si se encuentran anomalías.

Ajustar la tensión:

Asegúrese de que la tensión de la rueda guía esté ajustada dentro de un rango razonable para evitar descarrilamientos o estiramientos excesivos de la vía.

Evite la sobrecarga:

Evite sobrecargar el equipo durante la construcción para reducir la presión adicional sobre el sistema del chasis.

Fortalezas y ventajas de GFM Proveedor de piezas para excavadoras

Como profesional fabricante de piezas del tren de rodaje de excavadorasLa fábrica GFM tiene las siguientes ventajas únicas:

Equipo avanzado:

Equipado con modernas líneas de producción, incluyendo centros de mecanizado CNC y equipos de tratamiento térmico totalmente automáticos.

Capacidades de I+D:

Con un equipo de I+D experimentado, podemos ofrecer soluciones personalizadas según las necesidades del cliente.

Control de calidad estricto:

Implementar una gestión de calidad integral, desde la adquisición de materia prima hasta la entrega del producto terminado, para garantizar que cada lote de productos cumpla con los estándares internacionales.

Red de servicio global:

Los productos de GFM se han exportado a más de 50 países y regiones, brindando un servicio posventa de respuesta rápida.

Correo electrónico: henry@gfmparts.com

WhatsApp: +86 17705953659