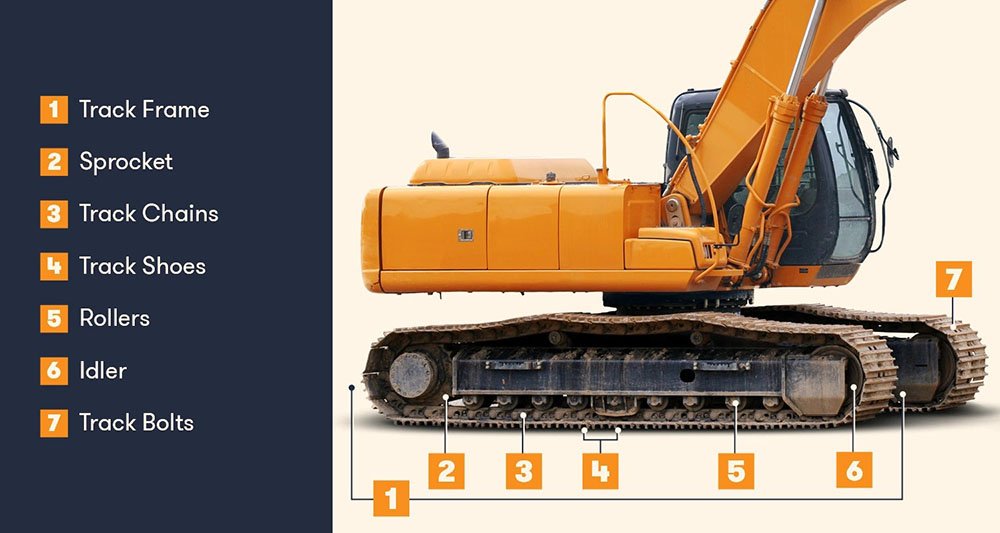

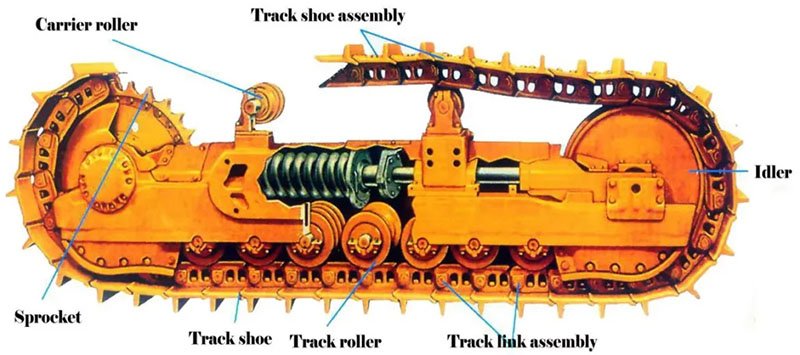

Rodillo de oruga de excavadora Es un componente clave del sistema de chasis, que desempeña un papel fundamental en el soporte, la guía y la estabilidad, garantizando el buen funcionamiento del sistema de orugas y la eficiencia de la maquinaria. Los requisitos de rendimiento y diseño de los rodillos de oruga varían según el entorno de trabajo.

El papel clave de los rodillos de oruga en el sistema de tren de rodaje de la excavadora

El rodillo de oruga es una parte importante del sistema de orugas de la excavadora, que afecta directamente la estabilidad y la eficiencia operativa de la máquina. Se ubica en el interior de la oruga y suele estar compuesto por varios rodillos que ayudan a guiar el funcionamiento de la oruga. Sus funciones se reflejan principalmente en los siguientes aspectos:

Papel secundario

El rodillo de oruga soporta parte del peso de la oruga y es un componente importante de la distribución de la carga del chasis de la excavadora. El rodillo de oruga no solo soporta la oruga, sino que también ayuda a distribuir la carga total de la máquina. El tamaño, el material y el diseño estructural del rodillo de oruga son cruciales para su capacidad de carga:

- Tamaño: El diámetro y el ancho del rodillo guía afectan directamente su capacidad de carga. Los rodillos guía con mayor diámetro pueden soportar una mayor carga y adaptarse a operaciones de servicio pesado.

- Material: Los rodillos suelen estar fabricados con acero de alta resistencia o hierro fundido, con un revestimiento resistente al desgaste para aumentar su durabilidad. El uso de acero aleado puede mejorar eficazmente la capacidad de carga de los rodillos y evitar deformaciones o roturas debido al uso prolongado bajo cargas elevadas.

- Diseño del cojinete: Los cojinetes integrados en los rodillos pueden ayudar a que estos mantengan una buena estabilidad rotacional durante el funcionamiento a largo plazo, reducir la fricción y el desgaste y mejorar la capacidad de carga.

Función de guía

Los rodillos garantizan que las orugas mantengan siempre la trayectoria correcta durante la operación gracias a su contacto con ellas, evitando así que se desvíen. La función de guía de los rodillos afecta directamente la precisión y la seguridad de la excavadora. El efecto de guía de los rodillos depende de los siguientes parámetros:

- Diseño de llanta: El diseño del borde del rodillo (el borde que entra en contacto con la oruga) afecta la propiedad de guía de la oruga. Un borde más alto puede reducir eficazmente la desviación de la oruga y mejorar la estabilidad de la operación.

- Estructura de la superficie de la rueda: La superficie de la rueda del rodillo debe estar diseñada para estar en estrecho contacto con la superficie de la pista para proporcionar soporte y tracción estables.

Función protectora

Los rodillos también protegen el chasis y otros componentes. Distribuyen la carga transmitida por las orugas, reducen el impacto en la estructura del chasis de la excavadora y el riesgo de daños en otras partes del chasis (como rieles de cadena, husillos, etc.). Los rodillos de alto rendimiento pueden prolongar eficazmente la vida útil de toda la excavadora.

El papel y el efecto de parámetros importantes

- Capacidad de carga: La capacidad de carga del rodillo es un parámetro clave para medir su rendimiento. Al diseñarlo, es necesario garantizar que pueda soportar la presión generada por las orugas y las cargas para evitar fallas bajo cargas elevadas.

- Resistencia al desgaste: La resistencia al desgaste del rodillo afecta directamente su vida útil. Los rodillos con materiales de alta dureza y recubrimientos resistentes al desgaste pueden utilizarse durante mucho tiempo en condiciones de trabajo difíciles, como en minas y construcción.

- Estabilidad de temperatura: El entorno de trabajo del rodillo puede ser cálido o extremadamente frío. Su buena estabilidad térmica le permite mantener su rendimiento en diversas condiciones de temperatura.

Diferentes requisitos para el rendimiento de los rodillos en diferentes condiciones de trabajo

En diferentes condiciones de trabajo, las condiciones y presiones de los rodillos varían. Por lo tanto, los requisitos de diseño de los rodillos de oruga varían según la condición de trabajo, lo que se refleja en diferencias en el material, el tamaño, la durabilidad, etc.

Condiciones de trabajo en la minería

Las condiciones de trabajo en la minería suelen ser duras, y las excavadoras deben trabajar en terrenos blandos, fangosos o rocosos. Los rodillos de oruga deben tener las siguientes características:

- Acero de alta resistencia: En las operaciones mineras, los rodillos de oruga a menudo se enfrentan a grandes fuerzas de impacto y desgaste, por lo que se deben utilizar materiales de acero de aleación de alta resistencia, que puedan soportar altas cargas y fuerzas de impacto.

- Resistencia a la corrosión: Hay muchas sustancias húmedas y corrosivas en el entorno minero, y los rodillos de oruga deben tener una buena resistencia a la corrosión para evitar la oxidación durante operaciones a largo plazo.

- Diseño de gran diámetro: Un diámetro de rodillo de oruga más grande puede ayudar a dispersar la carga y aumentar su resistencia al impacto, especialmente cuando se trabaja en terrenos mineros irregulares, lo que puede mejorar la estabilidad del equipo.

Condiciones de trabajo en la construcción

El entorno de trabajo en las obras de construcción es cambiante, y las excavadoras a menudo deben trabajar en terrenos irregulares. Los requisitos de los rodillos de oruga incluyen:

- Fuerte resistencia a la deformación: Dado que el terreno de la obra puede ser relativamente irregular, los rodillos de oruga deben tener una alta resistencia a la deformación. El diseño de los rodillos de oruga suele requerir un refuerzo del cuerpo de la rueda para evitar la deformación causada por cargas o impactos prolongados.

- Guía: La guía de los rodillos de la oruga debe garantizar la conducción estable de la oruga en terrenos irregulares y evitar que la oruga se salga.

Condiciones de trabajo agrícolas

El entorno de las operaciones agrícolas suele ser relativamente plano, pero puede haber más tierra o arena en el suelo, lo que requiere que los rodillos de oruga tengan una buena adaptabilidad:

- Buen agarre: Los sitios agrícolas requieren que los rodillos de oruga se adapten a suelos blandos, proporcionen una fuerte tracción y eviten que la máquina se hunda en el barro.

- Resistencia a la corrosión: Dado que puede haber mucha agua en las tierras de cultivo, los rodillos de la oruga deben utilizar materiales resistentes a la corrosión para evitar la oxidación.

Interpretación de las normas de la industria: requisitos de certificación ISO y CE para la fabricación de rodillos de oruga

El diseño y la fabricación de rodillos de oruga deben cumplir con ciertas normas y requisitos de certificación de la industria para garantizar su calidad y seguridad. Entre las normas industriales más comunes se incluyen la ISO 9001, la certificación CE y las normas de la serie ISO 9000.

ISO 9001

La ISO 9001 es una norma de sistemas de gestión de calidad desarrollada por la Organización Internacional de Normalización (ISO). Esta norma exige a los fabricantes un estricto control de calidad durante el diseño, la producción y el servicio posventa para garantizar la fiabilidad y la consistencia del producto. Para los fabricantes de rodillos, la certificación ISO 9001 significa:

- Sistema de gestión de calidad: Se debe establecer e implementar un estricto sistema de gestión de calidad, que cubra el diseño, la adquisición de materiales, el proceso de producción, la inspección y otros aspectos para garantizar que cada lote de rodillos cumpla con los estándares de calidad.

- Mejora continua: Las empresas que cumplen con las normas ISO 9001 deben evaluar periódicamente la calidad de sus productos y realizar mejoras continuas para garantizar que sus productos puedan adaptarse al mercado en constante cambio.

Certificación CE

La certificación CE es una marca de certificación de seguridad para el mercado europeo. Si los fabricantes de rodillos desean entrar en el mercado de la UE, deben cumplir los requisitos de la certificación CE. Para los rodillos, la certificación CE exige:

- Requisitos de seguridad: Asegúrese de que el diseño y la fabricación de los rodillos cumplan con las normas de seguridad de la UE y evite el uso de sustancias peligrosas que puedan causar daños a los operadores o al equipo.

- Protección ambiental: La certificación CE también requiere que los materiales y el proceso de producción de los rodillos cumplan con los estándares de protección ambiental de la UE para reducir los impactos negativos sobre el medio ambiente.

Serie ISO 9000

La serie ISO 9000 es una norma internacional para la gestión de la calidad. Los fabricantes de rodillos deben garantizar que sus procesos de diseño, producción e inspección cumplan con estos requisitos. La implementación de la serie ISO 9000 ayuda a los fabricantes a mejorar la eficiencia de la producción, reducir los desperdicios y garantizar productos de rodillos de alta calidad.

Análisis de casos de falla de rodillos: ¿Cómo evitar pérdidas por tiempo de inactividad del equipo?

Las fallas de los rodillos pueden causar tiempo de inactividad en la excavadora, lo que afecta el progreso de la construcción y los beneficios económicos. A continuación, se presentan varios casos comunes de fallas de rodillos y medidas preventivas:

desgaste excesivo

Con el uso prolongado, la superficie del rodillo puede desgastarse considerablemente debido a la dureza del suelo o a la presencia de demasiadas piedras. Un desgaste excesivo puede impedir que el rodillo sujete eficazmente la oruga.

Medidas preventivas: Elija materiales con fuerte resistencia al desgaste, como acero de alta dureza, y verifique periódicamente el desgaste de los rodillos y reemplace los rodillos con desgaste severo a tiempo.

Lubricación insuficiente

Una lubricación insuficiente aumentará la fricción entre el rodillo y el rodamiento, aumentará el desgaste y eventualmente provocará la falla del rodillo.

Medidas preventivas: Verifique periódicamente la cantidad de aceite lubricante y el estado de lubricación del rodillo para asegurarse de que el aceite lubricante sea suficiente y se reemplace a tiempo.

Fatiga del material y grietas

La carga de trabajo de alta intensidad a largo plazo puede provocar fatiga e incluso grietas en el material del rodillo, lo que provocará la fractura del rodillo.

Medidas preventivas: Seleccione acero de aleación de alta resistencia y realice inspecciones estrictas a través de un meticuloso proceso de control de calidad para garantizar que el material del rodillo pueda soportar la carga de trabajo.

Daños por impacto

El rodillo puede dañarse al enfrentarse a una gran fuerza de impacto, especialmente en condiciones de minería.

Medidas preventivas: Fortalezca el diseño de absorción de impacto del rodillo para garantizar que pueda absorber eficazmente la fuerza del impacto y evitar grietas al sufrir un impacto.

| Obtenga una cotización rápida y gratuita | Correo electrónico: henry@gfmparts.com | WhatsApp: +86 17705953659 |

El mantenimiento regular, la inspección oportuna y la selección de materiales adecuados pueden evitar eficazmente la falla del rodillo y extender su vida útil.

El papel de la rodillo inferior de la excavadora El sistema de chasis es crucial. No solo desempeña funciones clave como soporte, guía y protección, sino que también presenta diferentes requisitos de rendimiento en distintas condiciones de trabajo. Un conocimiento profundo de los estándares de la industria y el mantenimiento y servicio oportunos de los rodillos guía pueden mejorar significativamente la vida útil y la eficiencia del equipo.