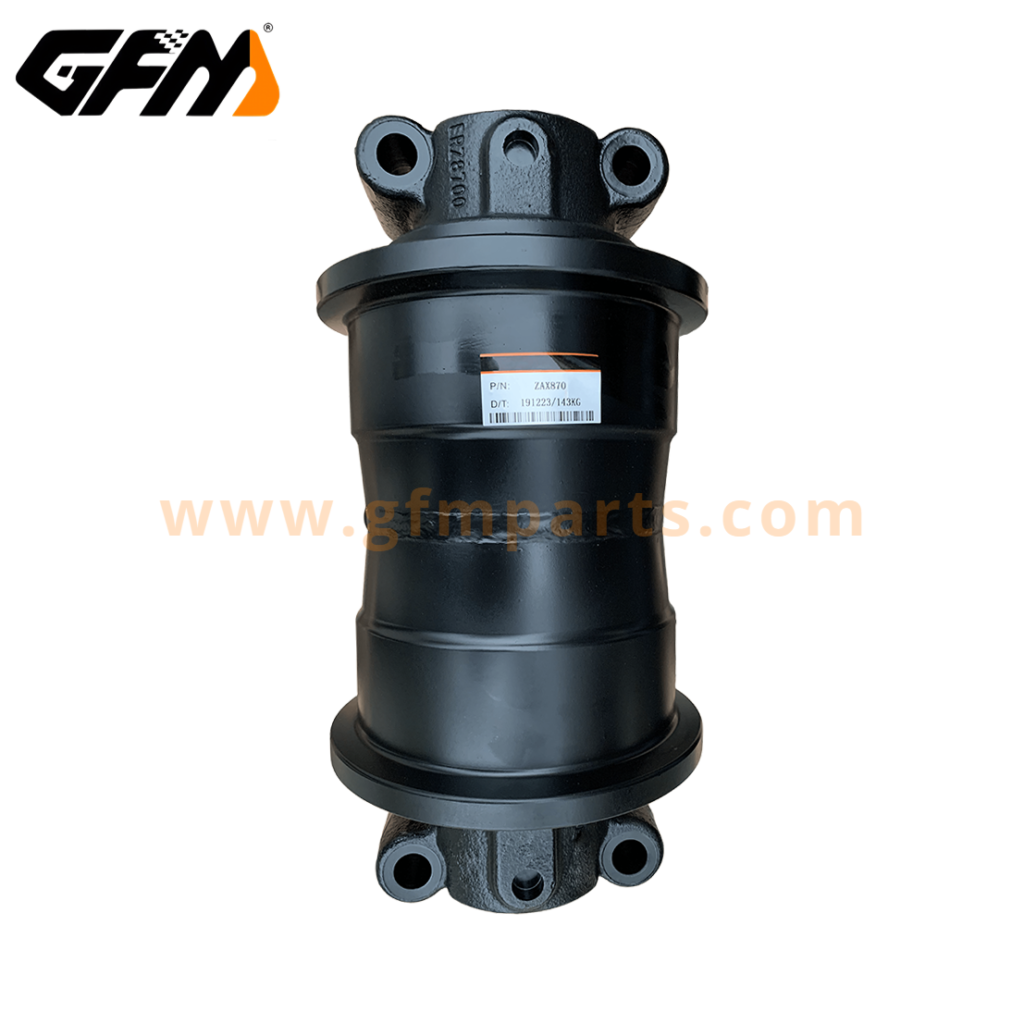

Entre la maquinaria de ingeniería, las excavadoras se han convertido en equipos indispensables en la construcción de infraestructura, la minería, la transformación urbana y rural, etc., gracias a su excelente capacidad operativa y a sus amplios escenarios de aplicación. Uno de los pilares fundamentales para el rendimiento de una excavadora es la estabilidad y durabilidad de su tren de rodaje. Los rodillos de oruga son piezas clave del tren de rodaje, responsables de soportar el peso de toda la máquina y guiar el movimiento de la oruga. La calidad de los rodillos de oruga determina directamente la eficiencia operativa, la vida útil y el coste de mantenimiento de la excavadora en diversas condiciones de trabajo complejas.

Como profesional fabricante de rodillos de oruga GFM, que se ha involucrado profundamente en la fabricación de piezas del tren de rodaje de excavadoras durante muchos años, se ha convertido en el proveedor preferido de rodillos de oruga para muchos fabricantes de piezas de excavadoras y mercados de mantenimiento en todo el mundo con su sólida capacidad de fabricación, estricto sistema de control de calidad y profundo conocimiento del mercado global.

Tabla de contenido

- El papel y el análisis estructural de los rodillos de oruga

- Principales ventajas de GFM en la fabricación de rodillos inferiores

- Proceso de producción y proceso de prueba de los rodillos de oruga GFM

- Cómo elegir rodillos de oruga de alta calidad

- La influencia de GFM en el mercado global y el sistema de atención al cliente

El papel y el análisis estructural de los rodillos de oruga

El rodillo de oruga es uno de los componentes principales del sistema de tren de rodaje de las excavadoras de orugas. Se instala debajo de la oruga y su función principal es soportar el peso de toda la máquina, guiar el funcionamiento de la oruga, aliviar las cargas de impacto y mantener el equipo funcionando sin problemas.

Una alta calidad rodillo inferior de la excavadora No solo puede mejorar eficazmente la eficiencia de viaje del equipo, sino que también extiende la vida útil de toda la máquina y reduce el costo de mantenimiento posterior.

La estructura básica del rodillo de oruga incluye:

- Cuerpo de la rueda (carcasa): generalmente fabricado con forja de acero de aleación de alta resistencia, con buena resistencia al impacto y a la fatiga.

- Sistema de cojinetes: Para soportar la parte central del cuerpo de la rueda, generalmente se utilizan cojinetes rígidos de bolas o cojinetes de rodillos, que deben estar herméticamente sellados y funcionar con suavidad.

- Estructura de sellado: los sellos de aceite flotantes de doble canal o los sellos de alta presión se utilizan principalmente para garantizar que los cojinetes no sean invadidos por lodo y agua, lo que extiende la vida útil.

- Capa de tratamiento térmico: El anillo exterior del cuerpo de la rueda se trata con temple de alta frecuencia, y la profundidad y la dureza del temple afectan directamente la resistencia al desgaste.

Causas comunes de daños:

- Una tensión inadecuada de la oruga provoca una concentración de fuerzas

- La falla del sello provoca corrosión por agua del rodamiento.

- El tratamiento térmico desigual provoca un mayor desgaste

- La dureza del material del cuerpo de la rueda no cumple con el estándar y provoca deformación.

Por lo tanto, es muy importante elegir un fabricante de rodillos de oruga con tecnología de fabricación madura y un proceso de prueba perfecto.

Principales ventajas de GFM en la fabricación de rodillos inferiores

GFM se compromete a proporcionar rodillos de alta calidad que cumplen con los estándares globales y se adaptan a diversas condiciones de trabajo. Sus ventajas de fabricación se reflejan en los siguientes aspectos:

Fuerza de fábrica y configuración de equipos:

GFM tiene un edificio de fábrica moderno de más de 10.000 metros cuadrados y ha introducido una serie de líneas de producción de procesamiento CNC totalmente automáticas, incluidos tornos verticales de alta precisión, rectificadoras CNC, líneas de ensamblaje automáticas y otros equipos para garantizar que cada rodillo cumpla con el estándar unificado.

Selección de materia prima:

Todos los rodillos están fabricados con acero estructural de aleación de alta calidad. Las materias primas provienen de reconocidas empresas siderúrgicas nacionales e internacionales, y se realizan análisis de componentes y detección ultrasónica de defectos para garantizar la ausencia de peligros ocultos, como capas intermedias y grietas.

Estabilidad del tratamiento térmico:

GFM utiliza un proceso de tratamiento térmico dual de temple de alta frecuencia + revenido de frecuencia media para garantizar eficazmente que la dureza de la superficie del cuerpo de la rueda alcance HRC48-55, y la profundidad de temple no sea inferior a 6 mm, teniendo en cuenta tanto la resistencia al desgaste como la tenacidad.

Capacidad de personalización:

GFM puede proporcionar modelos compatibles según diferentes marcas de excavadoras (como Komatsu, Hitachi, Carter, Hyundai, Sany, etc.) y también admite la personalización según dibujos y muestras, lo que es adecuado para una variedad de condiciones de trabajo, como humedales, minas y áreas de mucho frío.

Garantía del equipo técnico:

GFM cuenta con un equipo técnico de I+D compuesto por más de 30 ingenieros mecánicos, que pueden brindar soporte integral como optimización estructural, actualizaciones de materiales y cálculos de resistencia.

Proceso de producción y proceso de prueba de los rodillos de oruga GFM

Aunque los rodillos de oruga son pequeños, cada proceso debe realizarse con cuidado. GFM adopta un flujo de proceso estricto y un sistema de inspección de calidad de alto nivel para garantizar que cada rodillo de oruga tenga un rendimiento estable y una calidad excelente.

Proceso de producción principal:

- Forjado: utilice tecnología de forjado en matriz de alta temperatura para garantizar que la estructura interna sea densa y libre de grietas por contracción.

- Mecanizado de desbaste: Tornear el contorno inicial para facilitar el mecanizado posterior.

- Tratamiento térmico: El temple de alta frecuencia aumenta la dureza de la llanta de la rueda y el revenido elimina la tensión.

- Acabado: El torno CNC procesa el orificio del cojinete y las dimensiones de instalación, con una tolerancia de ±0,01 mm.

- Inspección de montaje: utilice herramientas especiales para montar el cojinete y el anillo de sello, y realice una prueba de resistencia a la rotación.

- Tratamiento de superficie: Rocíe una doble capa de pintura antioxidante para mejorar la resistencia a la corrosión.

Enlaces de inspección:

- Inspección de dimensiones: el instrumento de medición de tres coordenadas garantiza que las dimensiones estructurales sean consistentes con los dibujos.

- Inspección de dureza: el probador de dureza Rockwell detecta la dureza de la superficie de la rueda y la llanta.

- Prueba de sellado: El dispositivo de prueba de presión de aceite simula el funcionamiento para verificar si el rendimiento del sellado está calificado.

- Prueba de niebla salina: pulverización continua en un entorno de niebla salina durante ≥96 horas para probar el efecto antioxidante del recubrimiento.

Cómo elegir rodillos de oruga de alta calidad

Los clientes finales y las empresas de mantenimiento de maquinaria de ingeniería suelen confundirse al comprar rodillos de oruga con la misma apariencia y una gran diferencia de precio. A continuación, se presentan algunos métodos prácticos de evaluación:

Confirmar el modelo y las especificaciones

- Borre la marca y el modelo del host (como PC200-8, CAT320)

- Consulte los planos del tren de rodaje del host o consulte al fabricante para obtener dimensiones específicas.

Observe la dureza de la llanta de la rueda.

- Las ruedas de apoyo de alta calidad deben tener una llanta de dureza alta (aproximadamente HRC50).

- Se puede probar con la ayuda de un probador de dureza portátil.

Juzgar el proceso material

- Cuerpo de rueda forjado integral > cuerpo de rueda ensamblado y soldado

- Si hay rastros del proceso de tratamiento térmico (área de decoloración por temple)

Compruebe la estructura de sellado

- Se recomienda utilizar una estructura de sello de aceite flotante doble, que tiene mejor resistencia al polvo y al agua.

- Compruebe si hay grasa y no hay fugas de aceite.

Evaluar las calificaciones y casos del fabricante.

- Si ha pasado la certificación ISO9001 y si existen casos reales de cooperación con clientes.

- Si puede proporcionar soporte para pruebas, procesamiento por lotes y dibujos técnicos

La influencia de GFM en el mercado global y el sistema de atención al cliente

Después de años de profundo cultivo y acumulación, los productos de ruedas de soporte de GFM se han exportado a más de 30 países y regiones de todo el mundo, y se ha establecido una red completa de servicio al cliente.

Disposición del mercado extranjero:

- Mercado europeo: cooperar con empresas de mantenimiento de maquinaria de ingeniería en Alemania, Italia, Polonia y otros países para proporcionarles productos de reemplazo OEM.

- Oriente Medio y África: los productos de rodillos de oruga resistentes a altas temperaturas y al polvo se exportan a los Emiratos Árabes Unidos, Arabia Saudita y Sudáfrica.

- Mercado del sudeste asiático y Sudamérica: desarrollar productos resistentes a la oxidación para entornos de trabajo continuo y con alta humedad.

Sistema de atención al cliente:

- Capacidad de entrega rápida: los modelos convencionales están en stock y los productos personalizados se entregan en un plazo de 7 a 15 días.

- Soporte técnico posventa: puede proporcionar orientación sobre la instalación, análisis de fallas y servicios de inspección periódica.

- Servicio de prueba de muestra: admite dibujos 3D para que se produzcan rápidamente, como, cumplir con la verificación de prueba

- Servicio multilingüe: Los equipos de ventas y técnicos están equipados con capacidades de servicio al cliente en chino, inglés y español.

Comentarios reales de clientes:

Llevamos 3 años usando los rodillos de oruga de GFM y hasta la fecha no hemos tenido fugas de aceite ni roturas. Su rendimiento es excelente en comparación con productos similares. - Cliente alemán, Empresa A

“Incluso en un entorno minero con funcionamiento continuo durante 12 horas, los rodillos de oruga de GFM siguen funcionando sin problemas y son verdaderamente resistentes al desgaste y a la presión”. - Cliente sudamericano, Empresa B

| Obtenga una cotización rápida y gratuita | Correo electrónico: henry@gfmparts.com | WhatsApp: +86 17705953659 |

GFM no solo fabrica rodillos de oruga, sino que también es experto en soluciones para sistemas de tren de rodaje de excavadoras. Desde la selección de materiales hasta el proceso, desde la producción en masa estandarizada hasta servicios flexibles y personalizados, GFM siempre se ha orientado al cliente, impulsado por la innovación tecnológica y el control de calidad como su pilar fundamental, y continúa ofreciendo rodillos de oruga estables y fiables a clientes de todo el mundo.

Ya sea una fábrica de maquinaria completa, una empresa de mantenimiento o una unidad de construcción de ingeniería, si necesita rodillos de oruga de alta calidad, GFM puede ofrecerle garantías de producto estables y un servicio técnico atento. Le invitamos a contactar con GFM para comenzar una nueva etapa de colaboración eficiente.