Debido a su tamaño compacto, flexibilidad y eficiencia económica, las miniexcavadoras se han convertido en un equipo indispensable e importante en la ingeniería municipal, el paisajismo, la construcción residencial y otros escenarios.

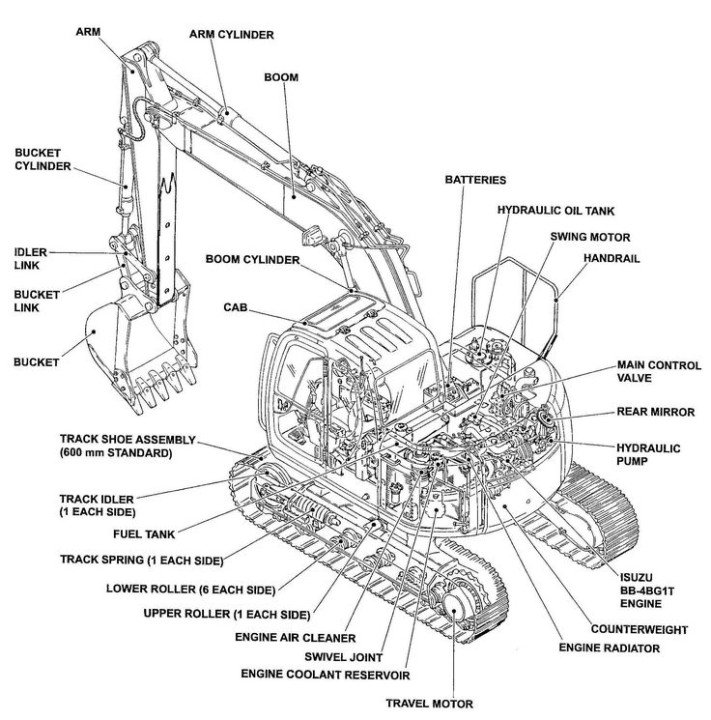

Análisis detallado de piezas de miniexcavadora

Sistema de motor

- Tecnología de fuentes de energía y combustión

- El motor adopta tecnología de combustión interna de alta eficiencia y logra alta potencia y bajas emisiones gracias a sus avanzados sistemas de inyección de combustible y gestión de la combustión. Antes de su uso, se deben revisar el aceite, el filtro de aire y el refrigerante para garantizar su óptimo funcionamiento.

- Arranque y control de temperatura

- En entornos de baja temperatura, se recomienda precalentar el motor y utilizar un dispositivo de arranque especial; después de que el motor esté en funcionamiento, se debe monitorear el instrumento de temperatura para evitar el sobrecalentamiento debido a una sobrecarga a largo plazo.

Sistema hidráulico

- Bomba hidráulica y cilindro hidráulico

- La bomba hidráulica convierte la energía mecánica del motor en energía hidráulica de alta presión, y el cilindro hidráulico acciona el cucharón, el brazo de la excavadora y otras piezas móviles. Revise periódicamente la calidad, el nivel y la temperatura del aceite hidráulico, e inspeccione visualmente las tuberías y los sellos para evitar fugas.

- Válvula de control y regulación electrónica

- Los equipos modernos están equipados con un sistema hidráulico controlado electrónicamente, y el operador utiliza la palanca de control hidráulico para lograr un posicionamiento preciso. Asegúrese de revisar periódicamente la velocidad de respuesta de la válvula de control y la presión hidráulica para garantizar la estabilidad del sistema.

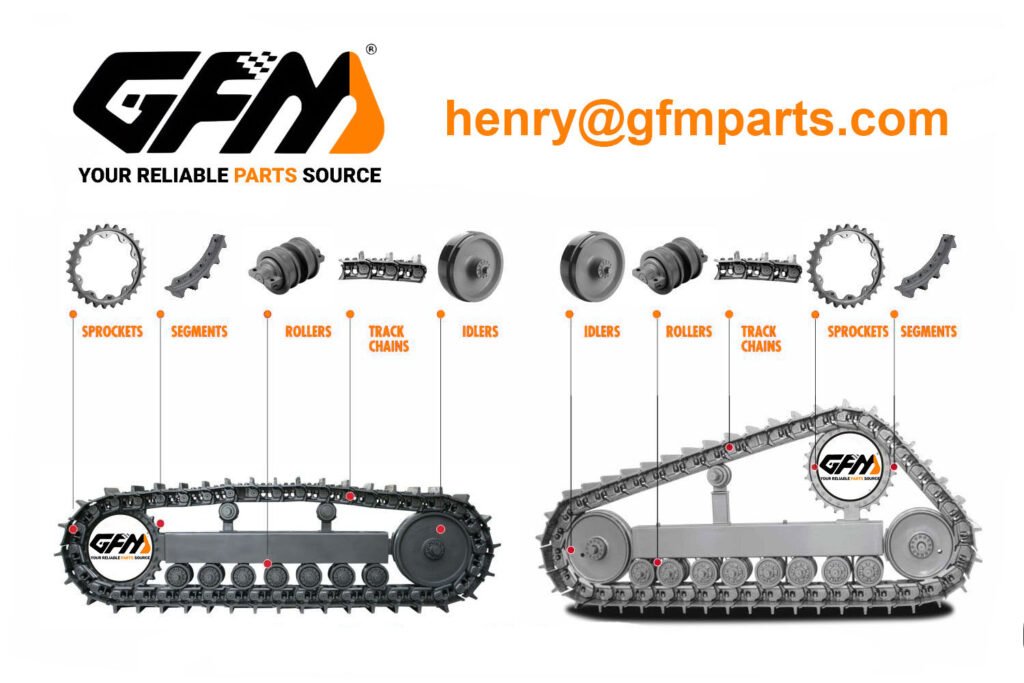

Sistema de desplazamiento y mecanismo de dirección

- Zapatas para orugas de excavadora y ruedas motrices

- El diseño del sistema de orugas afecta directamente la tracción y la estabilidad del equipo en terrenos irregulares. Durante la operación diaria, verifique la tensión y el desgaste de las orugas, así como el desgaste de la rueda motriz, para evitar deslizamientos o pérdida de control por holgura o daños.

- Control de suspensión y dirección

- Un sistema de dirección eficiente requiere no solo precisión en la transmisión mecánica, sino también asistencia hidráulica para garantizar un control suave. Revise el estado del líquido de dirección y el desgaste de los componentes relacionados con la transmisión antes y después de la operación.

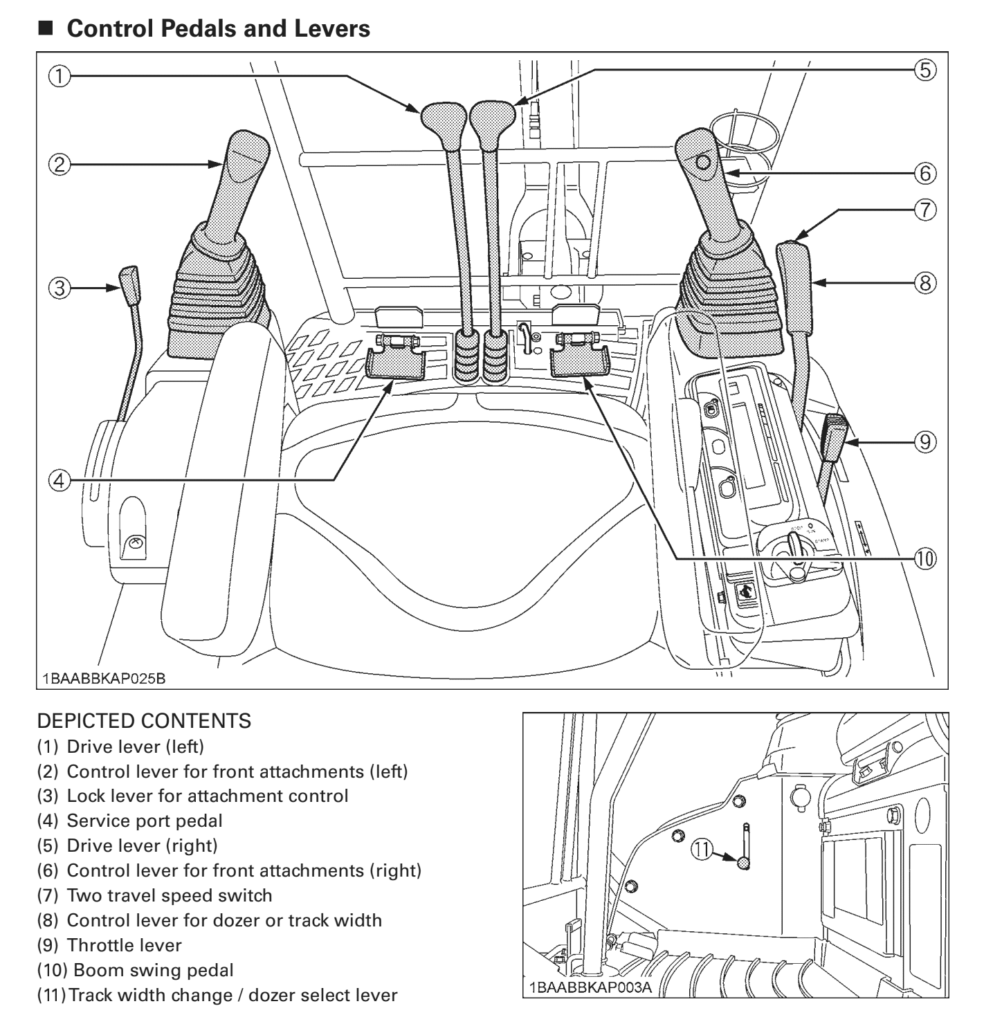

Sala del operador e interfaz hombre-máquina

- Panel de control y pantalla de instrumentos

- La sala de operaciones humanizada está equipada con una pantalla multifunción, una palanca de control y un botón de parada de emergencia. El operador debe familiarizarse con cada tecla de función, luz de advertencia del instrumento e indicador de falla para garantizar una respuesta rápida en situaciones de emergencia.

- Diseño del asiento de seguridad y del campo de visión

- El asiento de seguridad, el campo de visión ajustable y el diseño a prueba de golpes pueden reducir eficazmente el riesgo de fatiga causado por la operación a largo plazo y mejorar la precisión y la seguridad de la operación.

Accesorios de operación

- Brazo y cubo

- La estructura del brazo determina el radio de excavación y la profundidad de operación, mientras que la forma y el diseño del borde del cucharón afectan la eficiencia de excavación. Después de cada ciclo de operación, se recomienda revisar y reemplazar las piezas de soldadura del brazo, los puntos de conexión del cucharón y las piezas de desgaste según sea necesario.

- Dispositivos auxiliares

- Los martillos, trituradoras, etc., están diseñados para condiciones de trabajo específicas. Confirme que el dispositivo esté firmemente instalado antes de usarlo y realice el mantenimiento especial según las recomendaciones del fabricante.

Principio de funcionamiento y proceso de conversión de energía.

Proceso de transmisión de potencia

- Combustión de combustible y generación de energía mecánica

- Después de que el combustible en el motor de combustión interna se quema completamente, la energía mecánica generada se transmite a la bomba hidráulica a través del cigüeñal.

- Conversión de energía hidráulica

- La bomba hidráulica convierte la energía mecánica en energía hidráulica de alta presión y el aceite pasa a través de una válvula de control de alta precisión para impulsar el cilindro hidráulico y otros actuadores para completar la acción.

- Trabajo colaborativo multitarea

- Al mismo tiempo, parte de la energía mecánica se transmite al mecanismo de marcha a través del sistema de transmisión por engranajes o cadena para lograr un movimiento suave y un funcionamiento de dirección del equipo.

Monitoreo y retroalimentación digital

- Autodetección de sensores y fallos

- El sensor multipunto incorporado monitorea la temperatura del aceite, la presión, la vibración y los cambios del nivel del líquido en tiempo real; los datos se envían a la pantalla a través del módulo de control para garantizar que el equipo funcione dentro de los parámetros de seguridad.

- Sistema automático de alarma de averías

- Cuando el sistema detecta una anomalía, activará automáticamente el programa de alarma para recordarle al operador que revise los componentes clave inmediatamente para evitar accidentes.

Comparación entre miniexcavadoras y modelos medianos y grandes

- Escenarios de operación y adaptabilidad

- Las mini máquinas son compactas y adecuadas para operaciones en espacios reducidos y terrenos complejos; los modelos medianos y grandes se centran en proyectos de movimiento de tierras a gran escala y entornos operativos de alta carga.

- Potencia y radio de operación

- Los modelos medianos y grandes tienen mayor potencia y radio de excavación, mientras que las miniexcavadoras tienen más ventajas en operación precisa y entornos de bajo ruido.

- Economía y coste de mantenimiento

- Las miniexcavadoras tienen un bajo consumo de combustible, costos de transporte y mantenimiento, y son adecuadas para proyectos de tamaño mini y mediano; aunque los modelos medianos y grandes son más potentes, sus costos operativos son relativamente altos.

Método de operación y guía práctica

Proceso de inspección previa a la operación

- Confirmación del área de medio ambiente y seguridad

- Asegúrese de que no haya obstáculos ni peatones en el área de operación y realice una evaluación preliminar del entorno circundante.

- Verifique la planitud y la pendiente del terreno para garantizar que el equipo funcione sin problemas.

- Inspección externa del equipo

- Verifique si los niveles de aceite hidráulico, aceite de motor y refrigerante cumplen con los estándares.

- Compruebe si los mecanismos de oruga y dirección están intactos y correctamente tensados.

- Compruebe si todos los accesorios de funcionamiento están instalados firmemente, sin holgura ni desgaste anormal.

- Autoprueba del sistema de instrumentos y advertencias

- Antes de comenzar, observe si las luces indicadoras del tablero (presión de aceite, temperatura, potencia, etc.) son normales.

- Confirme que el botón de parada de emergencia y el dispositivo de alarma funcionen correctamente.

Puesta en marcha y prueba de funcionamiento a baja velocidad

- Pasos de inicio

- Siéntese tranquilo y abróchese el cinturón de seguridad;

- Realice una operación de “calentamiento” antes de presionar el botón de arranque (especialmente en ambientes fríos) para aumentar gradualmente la temperatura del motor;

- Después de arrancar, observe los manómetros del motor y del sistema hidráulico para asegurarse de que los indicadores estén dentro del rango normal.

- Prueba de funcionamiento a baja velocidad

- Pruebe la respuesta del sistema hidráulico moviendo ligeramente el joystick antes de operar;

- Intente moverse hacia adelante, hacia atrás y girar en el mismo lugar a baja velocidad para asegurarse de que el equipo responda con sensibilidad a las instrucciones de operación;

- Compruebe si el accesorio de operación se mueve suavemente y ajuste la sensibilidad de la palanca de control (si es necesario).

Habilidades de operación normales

- Control preciso de la palanca de operación

- Utilice las manos izquierda y derecha para coordinar la operación, la mano izquierda controla la marcha y la mano derecha es responsable del brazo de operación y del movimiento del cubo.

- Al ajustar la profundidad y el ángulo de operación, mantenga el movimiento estable y evite aceleraciones repentinas y vibraciones severas.

- Distribución razonable de la carga de trabajo

- Ajuste la fuerza de excavación según los diferentes tipos de suelo y los requisitos de operación, evite la operación con carga alta a largo plazo y reduzca el riesgo de sobrecalentamiento del sistema hidráulico y del motor.

- Al realizar operaciones continuas, reduzca la velocidad de operación a tiempo para evitar que el equipo se sobrecargue durante mucho tiempo.

Parada e inspección de seguimiento

- Pasos de apagado normales

- Después de completar la operación, reinicie el cucharón y el brazo de trabajo a una posición segura.

- Presione el botón de parada para apagar el motor y el sistema hidráulico a su vez.

- Después de apagar, verifique si el panel de instrumentos ha vuelto a cero y preste atención a si hay alarmas de falla residuales.

- Limpieza y grabación

- Limpie el lodo y las impurezas de la superficie del equipo y de las piezas claves, especialmente el circuito de aceite hidráulico y el espacio libre de la oruga.

- Registrar las horas de trabajo, operaciones anormales y condiciones de mantenimiento del día para proporcionar una base para el mantenimiento futuro.

Manual de mantenimiento sistemático y ciclo de mantenimiento

Mantenimiento diario

- Lubricación y limpieza

- Después de cada turno, limpie la superficie del equipo, especialmente las partes mecánicas móviles.

- Lubrique adecuadamente todas las piezas giratorias y bisagras para garantizar que el coeficiente de fricción esté en un estado normal.

- Inspección del sistema hidráulico

- Verifique diariamente el nivel de aceite hidráulico, la calidad del aceite y la temperatura del aceite, y agregue o reemplace el aceite contaminado a tiempo.

- Revise periódicamente las tuberías hidráulicas, las juntas y los sellos para asegurarse de que no haya fugas.

Inspección y mantenimiento periódicos

- Mantenimiento del motor

- Reemplace el aceite del motor, el filtro de aire y el filtro de combustible en los intervalos de trabajo recomendados (por ejemplo, cada 200 horas o cada mes).

- Compruebe si el sistema de refrigeración está bloqueado o tiene fugas y limpie y enfríe el radiador.

- Mantenimiento del sistema hidráulico

- Analice y pruebe el aceite hidráulico cada 300 a 500 horas y ajuste el ciclo de reemplazo según los resultados de la prueba.

- Limpie los depósitos dentro del cuerpo de la válvula hidráulica y del circuito de aceite para garantizar que el sistema responda.

- Sistema de orugas y dirección

- Compruebe periódicamente el desgaste de la oruga y ajuste la tensión cada 200 horas.

- Compruebe el desgaste de los cojinetes, engranajes y componentes de asistencia hidráulica en el mecanismo de dirección y, si es necesario, sustituya previamente las piezas de desgaste.

Solución de problemas y mantenimiento preventivo

- Monitoreo de datos

- Utilice el sistema de diagnóstico a bordo para monitorear la velocidad del motor, la presión hidráulica, la temperatura, la vibración y otros datos en tiempo real.

- Registrar datos anormales y establecer archivos de equipos para formular planes de mantenimiento preventivo.

- Manejo de emergencia de averías

- Desarrollar procedimientos detallados de solución de problemas para fallas comunes (como sobrecalentamiento del sistema hidráulico, vibración anormal del motor, etc.).

- Capacite a los operadores para que dominen el diagnóstico preliminar de fallas y habilidades de mantenimiento simples para garantizar que los problemas se solucionen en una etapa temprana.

Precauciones y prevención de fallos durante el funcionamiento

Operación segura

- Cumplir estrictamente los procedimientos operativos

- El equipo no debe ponerse en marcha cuando esté en un estado anormal y todos los dispositivos de protección de seguridad deben estar en su lugar.

- Al operar en una gran pendiente o terreno inestable, preste atención al ajuste del centro de gravedad del equipo para evitar vuelcos.

- Monitoreo ambiental

- Preste atención a los cambios climáticos de manera oportuna y tome medidas de protección con anticipación en ambientes de alta temperatura, baja temperatura, polvorientos y húmedos.

- En ambientes extremos, se recomienda acortar el tiempo de funcionamiento continuo y darle al equipo suficiente descanso.

Prevención de averías y medidas de emergencia

- Monitoreo de vibraciones y ruidos anormales

- Cuando el equipo presente vibraciones anormales, ruidos o retrasos en el funcionamiento, reduzca inmediatamente la carga de trabajo y detenga la máquina para inspeccionarla.

- Realice una autoinspección de fallas de acuerdo con el manual del equipo y comuníquese con personal de mantenimiento profesional si es necesario.

- Retroalimentación de datos y monitoreo remoto

- Utilice sistemas de monitoreo modernos para rastrear el estado del equipo en tiempo real y activar alarmas automáticamente una vez que se detecten señales de falla.

- Se recomienda establecer un mecanismo de evaluación regular de datos para predecir el riesgo de futuras fallas del equipo.

Vida útil de cada componente y factores influyentes

Motor

- Referencia de vida útil

- Con un buen mantenimiento y condiciones de trabajo razonables, las horas de uso acumuladas del motor pueden llegar a 2500 a 5000 horas o incluso más.

- Los factores influyentes incluyen la calidad del combustible, el ciclo de reemplazo del lubricante, la carga operativa y la temperatura ambiente.

- Sugerencias para prolongar la vida

- Reemplace periódicamente el aceite del motor y los filtros para mantener el motor limpio;

- Organice paradas breves para disipar el calor durante operaciones continuas de alta carga para reducir el daño por temperatura a los componentes mecánicos.

Sistema hidráulico

- Durabilidad de los componentes principales

- La vida útil de diseño de las bombas hidráulicas y los cilindros hidráulicos es generalmente de 3000 a 5000 horas, la cual se ve afectada en gran medida por la contaminación del aceite hidráulico, los cambios de temperatura y la frecuencia de operación.

- Inspeccione periódicamente los sellos, las tuberías de aceite y los filtros para evitar fallas del sistema debido a la degradación de la calidad del aceite.

Sistema de viaje y dirección

- Sistema de vía y transmisión

- Las orugas y las ruedas motrices se desgastan más debido a las duras condiciones de trabajo (como rocas duras y grava). Se recomienda realizar una inspección completa cada 200 a 300 horas.

- Ajuste correctamente la tensión de la oruga y reemplace las pastillas de goma o placas de acero muy desgastadas cuando sea necesario.

Accesorios de trabajo

- Cuchara y balde

- Los accesorios de excavación se ven muy afectados por la dureza del medio de trabajo (como roca y tierra). Mida periódicamente el desgaste del borde del cucharón. Se recomienda calibrarlos y reemplazarlos según sea necesario después de cada temporada de trabajo.

- Inspeccione visualmente las piezas de soldadura para evitar la expansión de grietas y provocar accidentes de trabajo.

Sugerencias técnicas y de gestión

Inteligencia y monitoreo remoto

- Recopilación de datos de Internet de las cosas

- Utilice sensores y plataformas de datos remotas para recopilar datos de funcionamiento del equipo en tiempo real para proporcionar una base para las decisiones de mantenimiento.

- Los sistemas de diagnóstico remoto y alerta temprana pueden detectar peligros ocultos con antelación y reducir las tasas de fallas y los costos de mantenimiento.

Actualización de la tecnología de ahorro de energía y protección del medio ambiente.

- Motor de bajas emisiones y sistema hidráulico inteligente

- Promover el uso de motores de última generación de bajas emisiones, optimizar el sistema de inyección de combustible y mejorar la eficiencia energética.

- Combine algoritmos de control inteligente para ajustar los parámetros de trabajo del sistema hidráulico en tiempo real para reducir el desperdicio de energía.

Gestión de mantenimiento digital

- Registros de salud de los equipos y mantenimiento predictivo

- Establecer archivos de datos de operación de equipos y utilizar análisis de big data para predecir la vida útil de los componentes clave.

- Desarrollar planes de mantenimiento periódicos y utilizar aplicaciones móviles o sistemas de gestión empresarial para rastrear el estado del equipo en tiempo real.

| Obtenga una cotización rápida y gratuita | Correo electrónico: henry@gfmparts.com | WhatsApp: +86 17705953659 |

Mediante un análisis detallado de los sistemas centrales de las miniexcavadoras, el perfeccionamiento de métodos operativos específicos y la formulación de medidas periódicas de mantenimiento y prevención, no solo dominamos los principios operativos del equipo, sino que también ofrecemos una guía técnica clara para la operación y gestión in situ. La clave reside en:

- Implementar estrictamente las inspecciones previas a la operación y las normas de seguridad.

- Desarrollar planes de mantenimiento detallados de acuerdo con los requisitos del fabricante y de ingeniería.

- Utilice métodos de monitoreo modernos para lograr retroalimentación de datos en tiempo real y prevención de fallas.

La capacitación técnica continua y las actualizaciones de los equipos mejorarán aún más la eficiencia operativa y la seguridad de las miniexcavadoras y aportarán beneficios a largo plazo a la construcción de ingeniería y a la gestión de equipos.