Tabla de contenido

- Limpieza periódica y mantenimiento preventivo del tren de rodaje

- Aplicación del método de inspección de contacto de tres puntos en la seguridad de la ingeniería

- Método de monitoreo y medición del fluido de transmisión

- Comprobación del nivel del líquido DEF y guía de funcionamiento

- Monitoreo de operación de ciclo completo y mantenimiento preventivo

Como equipo clave en la maquinaria de construcción, la operación segura de una excavadora está directamente relacionada con la seguridad de la construcción y el progreso del proyecto. Investigaciones acreditadas, tanto nacionales como internacionales, demuestran que una inspección de seguridad exhaustiva y precisa antes de la operación puede reducir la tasa de fallas del equipo en aproximadamente 25%, a la vez que reduce el riesgo de accidentes causados por anomalías. Por ejemplo, según datos publicados por la Sociedad Americana de Ingenieros Mecánicos (ASME), mediante un mantenimiento e inspección rigurosos, la eficiencia operativa a largo plazo de las excavadoras puede mejorarse en 15%-20%.

Importancia:

- La seguridad es lo primero: una inspección exhaustiva antes de la operación puede evitar eficazmente el riesgo de accidentes causados por fallas del equipo.

- Mejorar la eficiencia: la limpieza y la inspección pueden garantizar que el equipo esté en buenas condiciones, mejorando así la eficiencia de la construcción.

- Ahorro de costes: El mantenimiento preventivo puede reducir el tiempo de inactividad del equipo y los costes de mantenimiento.

Sugerencias de práctica técnica:

- Se recomienda que las empresas desarrollen un proceso de inspección estandarizado que cubra inspecciones de múltiples etapas antes del arranque, durante la operación y después del cierre.

- Establecer un sistema de registro electrónico de datos para archivar los resultados de cada inspección y utilizar el análisis de datos para predecir posibles fallas del equipo.

Limpieza periódica y mantenimiento preventivo del tren de rodaje

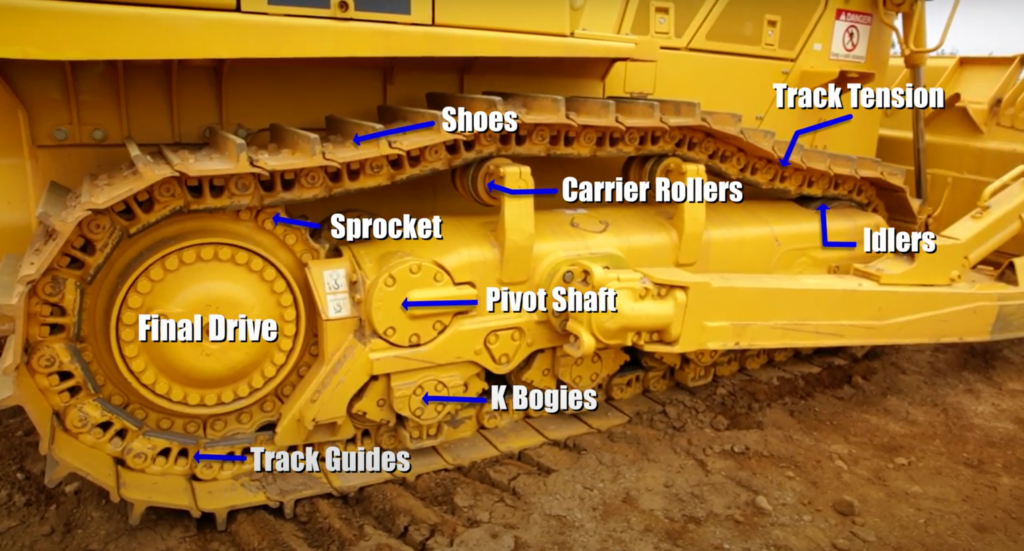

Piezas del tren de rodaje de la excavadora Es la parte más afectada del bulldozer por la arena, la corrosión y el aceite, y su estado operativo a largo plazo determina directamente la estabilidad del equipo. Además, la limpieza del chasis afecta directamente al sistema hidráulico, el sistema de transmisión y la vida útil mecánica. Según las estadísticas del sector, si los componentes del chasis no se limpian a tiempo cada 500 horas de funcionamiento, la tasa de fallos aumentará en más de 12%. Para ello, es fundamental desarrollar un plan detallado de limpieza y registro, de acuerdo con los requisitos de mantenimiento preventivo de la norma ISO 9001.

Desarrollar un plan de limpieza periódico

- Realice una limpieza preliminar todos los días o después de cada turno de trabajo y realice una inspección completa cada 250 horas.

- Utilice una pistola de agua a alta presión (presión recomendada a 80-120 bar) y detergentes respetuosos con el medio ambiente para eliminar eficazmente la arena y el aceite, garantizando así no dañar la superficie metálica.

Limpieza de piezas clave

- Se debe prestar especial atención al sistema de suspensión del chasis, las tuberías hidráulicas, los ejes de transmisión y las entradas de aire.

- Utilice equipos de imagen térmica para detectar áreas de temperatura anormalmente alta para verificar si hay desgaste local o bloqueo de piezas después de la limpieza.

Registro y gestión de datos

- Se recomienda utilizar un software de gestión de mantenimiento profesional para registrar datos detallados de cada limpieza, inspección y mantenimiento, y establecer archivos de equipos.

- Los datos muestran: Las estadísticas mensuales de la tasa de anomalías del chasis se utilizan como una base importante para el mantenimiento preventivo para garantizar que se cumplan los estándares de mantenimiento de la industria.

Recomendaciones de herramientas profesionales

- Pistolas de agua de alta presión de grado industrial, detectores de fallas de metales, detergentes ecológicos y equipos de limpieza con aire comprimido.

- Combinado con datos de sensores y cámaras de alta definición, el efecto de limpieza se monitorea en tiempo real para garantizar que no haya omisiones durante el proceso de limpieza.

Al adoptar tecnología avanzada y métodos de detección científica, no solo se puede garantizar la limpieza del chasis de la excavadora, sino que también puede ayudar a extender la vida útil del equipo y reducir la tasa de fallas, logrando así el objetivo de reducir los costos de mantenimiento y mejorar la confiabilidad del equipo.

Aplicación del método de inspección de contacto de tres puntos en la seguridad de la ingeniería

El contacto de tres puntos no solo es un método de inspección importante antes de arrancar la excavadora, sino también una tecnología clave en la gestión de la seguridad de la ingeniería. Este método exige que, antes de cada arranque de la excavadora, al menos tres puntos de apoyo (como la excavadora frontal, el brazo de soporte trasero y la polea lateral) estén en contacto estable, para garantizar que el equipo pueda arrancar de forma segura incluso en terrenos irregulares o húmedos. Según un estudio de la Asociación de Ingenieros de Equipos Pesados (HESA) de Estados Unidos, el uso de la detección de contacto de tres puntos antes de la operación puede reducir el riesgo de arranque inestable en aproximadamente 18%.

Método de detección y pasos específicos

- Identificar los puntos de contacto clave:

- La excavadora frontal, el brazo de soporte trasero y el dispositivo de soporte lateral deben mantener un buen contacto con el suelo para garantizar que los tres puntos reciban tensión de manera uniforme.

- Detección del estado del terreno:

- Utilice un nivel y un detector de rugosidad del terreno portátil para realizar una inspección preliminar del área de trabajo.

- Requisitos de datos: Pendiente del terreno ≤5°, índice de planitud alcanza más de 90%.

- Asistencia profesional con instrumentos:

- Con la ayuda de un telémetro láser, se mide con precisión la posición relativa entre los tres puntos de contacto para garantizar la estabilidad geométrica.

- Aplicar un sistema de detección inteligente para comparar datos de sensores en tiempo real y generar automáticamente un informe de estabilidad.

Integración de herramientas y datos

- Se recomienda utilizar telémetros láser, medidores de nivel y sistemas de sensores inteligentes para garantizar la precisión y la naturaleza en tiempo real de los datos de detección.

- Después de cada prueba, se genera un informe estandarizado y se carga en la plataforma de datos central para su análisis y programación remota por parte de expertos.

Al combinar instrumentos profesionales y estrictos estándares de ingeniería, el método de detección de contacto de tres puntos puede mejorar en gran medida el factor de seguridad antes de que se inicie la excavadora, reducir riesgos estructurales innecesarios y garantizar la estabilidad y confiabilidad durante la operación.

Método de monitoreo y medición del fluido de transmisión

Como parte importante del sistema de transmisión, el estado del aceite de la transmisión del bulldozer afecta directamente la eficiencia operativa y la vida útil del equipo. Según datos confiables, una calidad deficiente del aceite o un nivel insuficiente puede reducir la eficiencia de la transmisión del equipo entre 10% y 15%, y el uso prolongado puede incluso provocar fallas mecánicas graves. Por lo tanto, la detección precisa del fluido de transmisión es crucial. Las pruebas profesionales recomiendan realizar pruebas de aceite en dos estados diferentes (ralentí en caliente y parada en frío) para obtener datos más precisos.

Método de detección

- Método de inspección de ralentí caliente:

- Cuando el equipo esté en estado de ralentí caliente (generalmente después de funcionar durante aproximadamente 60 minutos de forma continua), deténgase y espere de 5 a 10 minutos, luego use una varilla medidora de alta precisión para medir el nivel de aceite.

Instrumento recomendado: detector de nivel de aceite digital, control de error dentro de ±2%.

- Cuando el equipo esté en estado de ralentí caliente (generalmente después de funcionar durante aproximadamente 60 minutos de forma continua), deténgase y espere de 5 a 10 minutos, luego use una varilla medidora de alta precisión para medir el nivel de aceite.

- Método de inspección de parada en frío:

- Cuando el equipo esté completamente detenido, espere hasta que la temperatura vuelva a la temperatura ambiente (normalmente se espera más de 30 minutos) y luego mida nuevamente el nivel de aceite.

Requisitos de datos: Los datos de ralentí en caliente y parada en frío deben ser consistentes. Si se observa una fluctuación de ≥5%, se debe determinar la causa.

- Cuando el equipo esté completamente detenido, espere hasta que la temperatura vuelva a la temperatura ambiente (normalmente se espera más de 30 minutos) y luego mida nuevamente el nivel de aceite.

- Detección de la calidad del aceite:

- Además del nivel de aceite, un analizador de aceite portátil puede detectar la viscosidad, el contenido de agua y el contenido de impurezas.

Se recomienda comparar los resultados de las pruebas con los estándares del fabricante para garantizar que la calidad del aceite cumpla con los estándares relevantes de la norma ISO 6806.

- Además del nivel de aceite, un analizador de aceite portátil puede detectar la viscosidad, el contenido de agua y el contenido de impurezas.

Gestión de registros y datos

- Importe los datos de prueba a un sistema de gestión de mantenimiento profesional para formar datos de monitoreo continuo.

- Genere informes periódicamente, compare datos históricos con puntos de referencia de la industria y formule estrategias de mantenimiento específicas.

- Se recomienda capacitar periódicamente al personal de mantenimiento para dominar los últimos métodos de operación de instrumentos de prueba de aceite y la tecnología de interpretación de datos para garantizar que los resultados de las pruebas sean confiables y precisos.

A través de pruebas precisas y comparación de datos, se pueden descubrir a tiempo problemas de aceite anormales, brindando soporte de datos de mantenimiento preventivo científico para el equipo, asegurando que la excavadora aún pueda mantener un rendimiento óptimo en condiciones de trabajo de alta intensidad.

Comprobación del nivel del líquido DEF y guía de funcionamiento

Las excavadoras modernas son cada vez más inteligentes, y muchos equipos de alta gama están equipados con monitores LCD y sistemas de monitoreo inteligentes. Estos sistemas no solo muestran diversos indicadores operativos clave en tiempo real, como los niveles de DEF (líquido de escape diésel), sino que también verifican automáticamente la idoneidad de la guía de operación. Al comparar los datos de monitoreo con los resultados reales de las pruebas, se puede mejorar considerablemente la precisión de la gestión del equipo.

Aplicación del sistema de monitoreo

- Adquisición de datos en tiempo real:

- El sistema de monitoreo inteligente recopila la temperatura del aceite, la presión, el nivel de aceite y otros datos en tiempo real a través de múltiples conjuntos de sensores.

- Requisitos de datos: El error en tiempo real de los datos del sistema de monitoreo se controla en ±1% para garantizar que el operador obtenga indicadores precisos.

- Detección de líquido DEF:

- El sistema monitorea automáticamente el nivel del líquido DEF y compara los datos con el estándar de fábrica del equipo.

- Configuración recomendada: función de alarma automática, disparando un aviso inmediato cuando el nivel del líquido es inferior al estándar (generalmente 80% del nivel de líquido especificado del equipo).

- Verificación de datos de la guía de operación:

- El sistema cuenta con directrices de funcionamiento estándar preestablecidas para el equipo, incluyendo indicadores de temperatura, nivel de líquido y presión de aceite. Cuando los parámetros reales se desvían del rango preestablecido, el sistema registrará automáticamente datos anormales y recomendará mantenimiento.

- Mediante la comparación de datos, se mejora la precisión de la detección “suficiente” y se reduce la tasa de error humano.

Sugerencias de operación y entrenamiento

- Los operadores deben recibir capacitación periódica sobre el sistema, familiarizarse con la interfaz de monitoreo y las configuraciones de advertencia, y asegurarse de que pueden interpretar correctamente los datos y tomar las medidas correspondientes.

- Se recomienda instalar una plataforma profesional de gestión central de datos para facilitar la agregación de datos en tiempo real y el monitoreo en línea por parte de expertos en cada sitio de construcción.

A través de la aplicación integral del sistema de monitoreo inteligente, no solo se puede mejorar la precisión del monitoreo del nivel del fluido DEF, sino que también se puede ayudar al operador a juzgar si el equipo cumple con los requisitos de varias pautas operativas, lo que reduce en gran medida el riesgo causado por negligencia humana.

Monitoreo de operación de ciclo completo y mantenimiento preventivo

La operación segura de la excavadora es inseparable de la monitorización de ciclo completo y el mantenimiento preventivo, lo que constituye un sistema de gestión integral que abarca desde la inspección previa al arranque y la detección durante la operación hasta la revisión posterior a la parada. La práctica en la industria ha demostrado que un mantenimiento preventivo oportuno puede reducir la tasa de fallos del equipo entre un 20% y un 30%, mejorando significativamente la eficiencia general del trabajo.

Sugerencias para el monitoreo del ciclo completo

- Inspección completa antes de empezar:

- Confirme que todas las luces indicadoras en el tablero estén normales; verifique exhaustivamente los niveles de aceite de transmisión, aceite hidráulico, refrigerante y otros fluidos clave.

- Se deben utilizar listas de verificación estandarizadas y cada indicador se compara con los datos proporcionados por el fabricante.

- Revisión de 15 minutos durante la operación:

- 15 minutos después de arrancar el equipo, utilice el sistema de monitoreo inteligente instalado en la cabina para observar los cambios en la temperatura del aceite, la presión del aceite y los datos del nivel del fluido en tiempo real.

- Preste especial atención a la vibración mecánica y al ruido anormal, y proporcione información en tiempo real a través de sensores de alta precisión; si hay alguna anomalía, realice una inspección en el sitio y regístrela de inmediato.

- Revisión completa después del cierre:

- Cuando el equipo entre en estado inactivo o apagado, utilice un instrumento de detección portátil para verificar nuevamente todos los datos del nivel de líquido.

Se recomienda establecer un mecanismo de detección múltiple para integrar datos calientes y fríos para garantizar la consistencia de los datos y el estado estable del equipo.

- Cuando el equipo entre en estado inactivo o apagado, utilice un instrumento de detección portátil para verificar nuevamente todos los datos del nivel de líquido.

- Registro y análisis de datos:

- Utilice un sistema de registro de registros electrónicos para administrar de forma centralizada los datos de inspección diarios y de turnos para formar un archivo de estado del equipo.

Utilice periódicamente software de análisis de datos para analizar la tendencia de los datos de inspección, predecir posibles fallas y formular planes de mantenimiento con anticipación.

- Utilice un sistema de registro de registros electrónicos para administrar de forma centralizada los datos de inspección diarios y de turnos para formar un archivo de estado del equipo.

Estrategia de mantenimiento preventivo

- Desarrollar un plan de mantenimiento con niveles diarios, semanales, mensuales y anuales para garantizar que existan inspecciones y mantenimientos correspondientes en cada nodo de tiempo.

- Combine big data y tecnología de aprendizaje automático para predecir y analizar datos de funcionamiento de equipos y formular planes de mantenimiento y reemplazo basados en datos.

- Invitar periódicamente a fabricantes de equipos o agencias de pruebas profesionales de terceros para que realicen inspecciones especiales para garantizar que todos los datos cumplan con los estándares internacionales.

Herramientas y equipos

- Sistema de registro electrónico de datos, analizador de aceite portátil de mano, sensor inteligente, software de análisis de datos y plataforma central de gestión de datos.

- Un equipo de mantenimiento profesional y un mecanismo de capacitación regular garantizan que cada miembro del personal pueda operar estas herramientas de detección y reportar situaciones anormales a tiempo.

A través del monitoreo de ciclo completo y el mantenimiento preventivo, se puede lograr una gestión de circuito cerrado desde antes del arranque del equipo hasta después del apagado, haciendo un uso completo del análisis de big data para brindar una garantía integral para el funcionamiento seguro del equipo y, al mismo tiempo, mejorando continuamente las estrategias de mantenimiento, mejorando la eficiencia general del equipo y la eficiencia de la producción de ingeniería.

| Obtenga una cotización rápida y gratuita | Correo electrónico: henry@gfmparts.com | WhatsApp: +86 17705953659 |

Al adoptar instrumentos de prueba avanzados, registro de datos profesionales y estrategias de mantenimiento preventivo, se puede reducir de manera efectiva el riesgo de falla del equipo, se puede mejorar la seguridad y la eficiencia de las operaciones y se puede extender la vida útil del equipo.

Asesoramiento profesional:

- Establecer un proceso de inspección estandarizado y un sistema de registro electrónico de datos.

- Utilice telémetros láser, detectores digitales de nivel de aceite, sensores de alta definición y analizadores de aceite portátiles para el monitoreo de todo el proceso.

- Capacitar periódicamente a los operadores para garantizar que cada miembro del personal pueda operar las herramientas de detección de manera competente, interpretar los datos a tiempo y realizar mantenimiento preventivo.

GFM fabricante de piezas de excavadora Nuestro objetivo es proporcionar a los gerentes de proyecto relevantes un conjunto de directrices científicas y operativas para la inspección preoperativa de excavadoras, con el fin de lograr un funcionamiento seguro, confiable y eficiente del equipo. Esperamos ayudarles a optimizar la gestión de equipos en proyectos de ingeniería, garantizar el buen desarrollo del proyecto y contribuir a la mejora de los estándares técnicos de la industria.