Como un fabricante de piezas de excavadoraSabemos que en entornos operativos de trabajo pesado, el funcionamiento eficiente de los equipos depende del funcionamiento normal de cada componente clave.

Tabla de contenido

Puntos clave

En el mantenimiento de excavadoras, hay varios principios básicos que no se pueden ignorar:

- Estrategia general de mantenimientoLos diversos sistemas de la excavadora (motor, sistema hidráulico, chasis, accesorios, sistema eléctrico y cabina) constituyen el centro neurálgico del funcionamiento del equipo. Según estudios de mercado, el 80% de las fallas de las excavadoras se atribuye al desequilibrio del sistema hidráulico y del motor. Por lo tanto, desarrollar un plan de mantenimiento que cubra todo el sistema es clave para prolongar la vida útil del equipo.

- Mantenimiento preventivo: Las inspecciones periódicas y el mantenimiento preventivo pueden reducir la tasa de fallos. Según las estadísticas, el mantenimiento preventivo puede reducir el tiempo de inactividad de los equipos en 30% y los costes de mantenimiento en aproximadamente 20%.

- Reemplazar piezas a tiempo: Durante el funcionamiento del equipo, al monitorear los indicadores del equipo (como la presión de aceite, la temperatura del aceite hidráulico y los datos de vibración), se pueden capturar a tiempo los primeros signos de degradación de los componentes para evitar que pequeños problemas se conviertan en fallas importantes.

- Proceso estandarizado: Desarrollar e implementar procesos estandarizados de adquisición y reemplazo de piezas para garantizar que cada operación cumpla con los parámetros técnicos y los estándares de seguridad del equipo, mejorando así la eficiencia operativa y la seguridad general.

Lista de piezas de excavadora y sus funciones

En los sistemas clave de la excavadora, los componentes de cada subsistema desempeñan funciones importantes. A continuación, se presenta un análisis detallado de cada sistema principal:

Sistema de motor

- Función principal: El motor, como el corazón de la excavadora, se encarga de convertir el combustible en energía mecánica y proporcionar potencia estable a todo el equipo. Los motores de excavadoras modernas suelen tener una potencia de salida de entre 100 y 400 caballos de fuerza y deben cumplir con las normas de emisiones ISO o EPA.

- Partes principales: Pistón, cilindro, cigüeñal, sistema de válvulas y sistema de suministro de combustible. El mecanizado de alta precisión y la tecnología de tratamiento térmico pueden mejorar la eficiencia del motor mediante 5%-10%. El monitoreo regular de la presión del aceite (generalmente mantenida entre 3 y 4 bares) y la temperatura (entre 80 y 90 °C) es fundamental para garantizar su funcionamiento eficiente.

Sistema hidráulico

- Función principal: El sistema hidráulico determina el funcionamiento preciso del brazo de la excavadora, el cucharón y otros accesorios. La presión del sistema hidráulico de los equipos de alta gama suele alcanzar entre 300 y 350 bares.

- Partes principales: Bomba hidráulica, cilindro hidráulico, depósito de aceite, válvula y filtro. La calidad del aceite hidráulico afecta directamente la eficiencia del sistema. Datos del sector muestran que un aceite hidráulico de alta eficiencia puede reducir el consumo de energía en aproximadamente 5%. El reemplazo regular del aceite hidráulico (generalmente cada 2000-3000 horas de trabajo) y de los filtros puede prevenir la contaminación del sistema y garantizar la velocidad de respuesta y la precisión del control.

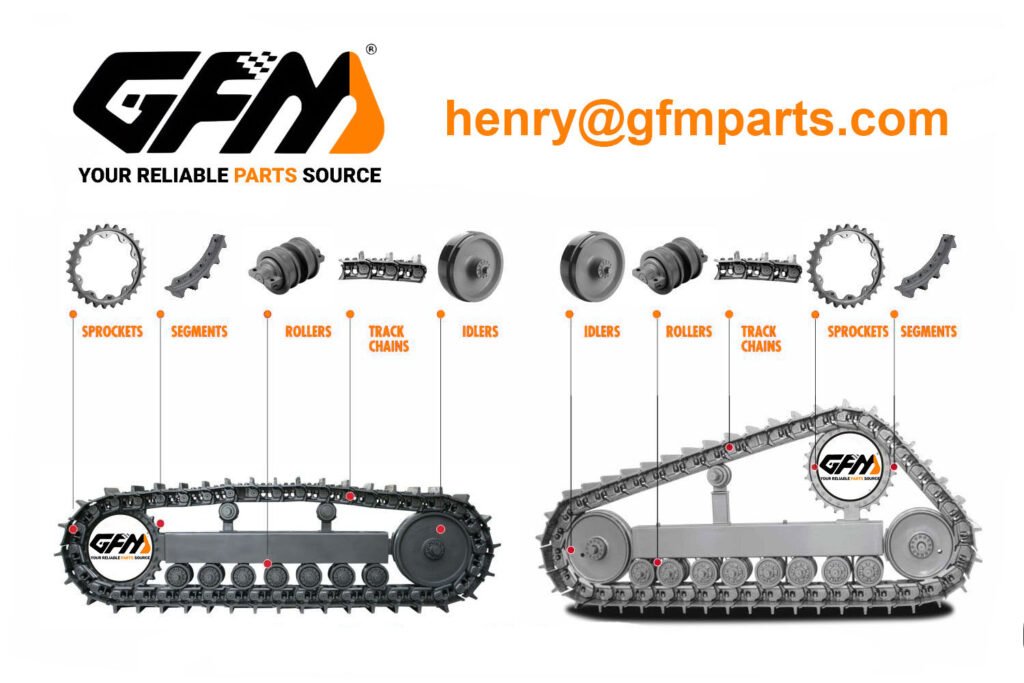

Componentes del chasis

- Función principal: El sistema de chasis soporta y transmite la carga de toda la máquina para garantizar su estabilidad en terrenos complejos. El diseño del chasis de las excavadoras modernas prioriza la resistencia al desgaste y la absorción de impactos, y la tasa de desgaste de las orugas suele comprobarse cada 1000 horas de trabajo.

- Partes principales: Dispositivo de marcha, oruga, sistema de amortiguación y sistema de suspensión. Los datos muestran que la tensión de la oruga tiene un impacto directo en la estabilidad del equipo, y un ajuste adecuado puede reducir la tasa de fallos del chasis en aproximadamente 15%.

Accesorios

- Función principal: Los accesorios determinan el rango de aplicación de la excavadora en diferentes condiciones de trabajo, como trituración, perforación, carga, etc. Dependiendo de la intensidad del trabajo y el entorno, la tasa de desgaste de los accesorios puede acelerarse mediante 20%-30%.

- Partes principales: Brazo, cucharón, martillo y cuchara. La resistencia del material y la resistencia al desgaste deben considerarse durante el diseño. El uso de materiales de aleación de alta resistencia puede prolongar la vida útil de los accesorios en más de 201 TP3T.

Sistema eléctrico

- Funciones principales: El sistema eléctrico integra funciones de control, monitoreo y retroalimentación, y monitorea el estado del equipo en tiempo real mediante sensores de alta precisión y módulos de control. Los datos muestran que la calibración precisa de instrumentos puede aumentar la velocidad de respuesta general del sistema en 5%-8%.

- Partes principales: Caja de control eléctrico, sensor, panel de instrumentos y sistema de líneas. La revisión periódica del estado de la caja de control eléctrico y las líneas para garantizar la precisión de la recopilación de datos es fundamental para el funcionamiento estable del sistema.

Taxi

- Funciones principales: La cabina no solo proporciona un entorno de trabajo seguro y cómodo para el operador, sino que también permite la monitorización y el control del equipo en tiempo real. Gracias a su diseño ergonómico, una cabina cómoda puede reducir la fatiga del operador entre 15% y 20%.

- Partes principales: Asientos, instrumentos, sistema de aire acondicionado y cinturones de seguridad. Una configuración de cabina de alta calidad puede mejorar significativamente la eficiencia operativa y la seguridad, especialmente en entornos de alta o baja temperatura. El funcionamiento estable del sistema de aire acondicionado es especialmente importante.

Consejos de mantenimiento para piezas de excavadoras

Mantenimiento del sistema del motor

El mantenimiento regular es la clave para garantizar el funcionamiento a largo plazo del motor:

- Cambio de aceite: Se recomienda cambiar el aceite cada 250-500 horas de operación y utilizar aceite de alta calidad que cumpla con los estándares API o ACEA.

- Sistema de refrigeración: Revise el radiador y el ventilador cada mes para mantener la relación de refrigerante en el valor recomendado (generalmente una mezcla 50/50).

- Sistema de combustible: Limpie la boquilla de combustible y el filtro periódicamente para garantizar que la eficiencia de la combustión se mantenga por encima de 95%.

Mantenimiento del sistema hidráulico

Garantice una respuesta eficiente y un control preciso del sistema hidráulico:

- Mantenimiento del aceite hidráulico: Cambie el aceite hidráulico cada 2000-3000 horas. La calidad del aceite afecta directamente la eficiencia del sistema.

- Limpieza del filtro: Según el entorno de trabajo, revise y limpie o reemplace el filtro cada 1000 horas para evitar obstrucciones por impurezas.

- Inspección del sello: Revise periódicamente los sellos de la bomba hidráulica y de la válvula para evitar fugas y caídas de presión.

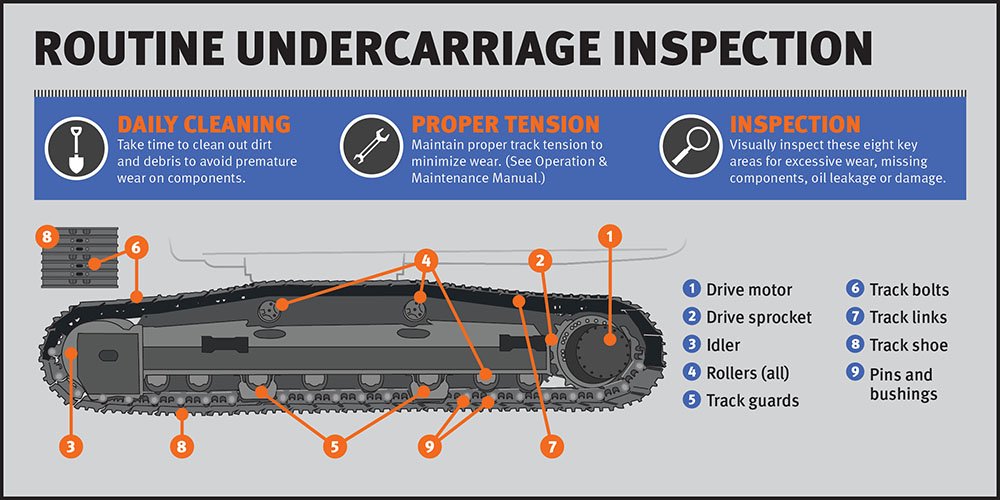

Mantenimiento del chasis

La estabilidad del chasis es la base de la seguridad de la máquina:

- Inspección de pista: Compruebe el desgaste de la oruga cada 500 horas, ajuste la tensión o sustituya las piezas muy desgastadas si es necesario.

- Mantenimiento de lubricación: Lubrique las partes móviles antes y después del funcionamiento diario para reducir la fricción y el daño por calor.

- Sistema de absorción de impactos: Compruebe periódicamente si el sistema de absorción de impactos tiene fugas de aceite o degradación del rendimiento para garantizar que el rendimiento de la suspensión esté siempre en las mejores condiciones.

Mantenimiento de accesorios

Los accesorios afectan directamente la eficiencia del trabajo y la precisión de la operación:

- Inspección de la conexión: Compruebe si la conexión entre el brazo del cucharón y el cucharón está firme antes y después de cada operación, y apriétela a tiempo si está floja.

- Monitoreo del desgaste: De acuerdo a la intensidad de la operación, la inspección de desgaste de los accesorios se realiza cada 500 horas para garantizar que las piezas estén libres de grietas o fatiga.

Mantenimiento del sistema eléctrico

Como “centro neurálgico” del equipo, el sistema eléctrico requiere una alta confiabilidad:

- Detección de línea: Revise periódicamente la caja de control eléctrico y el sistema de línea para evitar cortocircuitos causados por el envejecimiento o la humedad.

- Calibración del sensor: Calibre los sensores e instrumentos cada 1000 horas para garantizar datos precisos.

- Reserva de repuestos: Se recomienda establecer una biblioteca de repuestos para piezas eléctricas clave para hacer frente a emergencias.

Mantenimiento de la cabina

El buen estado de la cabina está relacionado con la seguridad del operador y la eficiencia operativa:

- Limpieza ambiental: Limpie periódicamente el interior y el exterior de la cabina para mantener la línea de visión despejada y evitar que el reflejo de los instrumentos afecte el funcionamiento.

- Inspección del equipo de seguridad: Revise periódicamente los cinturones de seguridad, los asientos y el tablero de instrumentos para asegurarse de que el equipo de seguridad no esté obsoleto o presente fallas.

- Sistema de aire acondicionado: En climas extremos, el mantenimiento del sistema de aire acondicionado es especialmente importante. Revíselo trimestralmente para garantizar su correcto funcionamiento.

Señales de que es necesario reemplazar piezas de la excavadora

Al probar periódicamente los datos de funcionamiento del equipo, puede identificar eficazmente las señales de advertencia tempranas de la falla inminente de las piezas:

Sistema de motor

- Signos comunes: ruido anormal, aumento de la vibración y disminución de la potencia de salida.

- Referencia de datos: La contaminación del aceite o una caída de presión de 5%-10% pueden indicar que las piezas internas están muy desgastadas y que los componentes centrales, como los anillos de pistón y los cigüeñales, deben reemplazarse a tiempo.

Sistema hidráulico

- Señales comunes: Respuesta operativa retrasada, fuga de aceite hidráulico y reducción de la eficiencia de la bomba hidráulica.

- Referencia de datos: Cuando la presión de trabajo del sistema hidráulico cae en más de 10%, o la temperatura del aceite hidráulico aumenta anormalmente (superando el valor recomendado en más de 10°C), es necesario revisar los sellos del cilindro hidráulico, la bomba y la válvula.

Componentes del chasis

- Signos comunes: Desgaste severo de la pista, grietas o roturas, marcha inestable.

- Referencia de datos: Los datos de prueba muestran que la tasa de desgaste de la pista supera los 30%, o la respuesta del sistema de absorción de impactos cae en más de 15%, y las piezas relevantes deben reemplazarse o repararse a tiempo.

Accesorios

- Señales comunes: El cucharón o martillo tiene grietas evidentes y la tasa de desgaste supera los 20% de la vida útil de diseño.

- Referencia de datos: Si la conexión del accesorio está suelta o se produce una vibración anormal, puede afectar la eficiencia operativa general y deberá repararse o reemplazarse a tiempo.

Sistema eléctrico

- Señales comunes: datos anormales del instrumento, alarmas frecuentes y falla del sensor.

- Referencia de datos: Cuando la fluctuación de temperatura o voltaje en la caja de control eléctrico excede el rango estándar de ±10%, se recomienda detectar la placa de circuito y el sensor para evitar fallas a gran escala.

Taxi

- Signos comunes: Respuesta lenta de instrumentos y consolas, envejecimiento de los equipos de seguridad.

- Referencia de datos: Si la vida útil de componentes como asientos y tableros es significativamente menor que la esperada (generalmente después de 5 a 7 años), debe considerar actualizar el equipo relacionado para garantizar un funcionamiento seguro.

Cómo comprar y reemplazar piezas de excavadora

La compra y el reemplazo son fundamentales en el mantenimiento de los equipos. Su proceso estandarizado y sus rigurosos procedimientos operativos garantizan su funcionamiento estable a largo plazo.

Comprar piezas

- Selección de canal: Se recomienda elegir primero al fabricante original o a distribuidores certificados para garantizar que la calidad de las piezas cumpla con las normas ISO, CE o de certificación nacional. Los datos muestran que el uso de piezas originales puede reducir la tasa de fallos por discrepancia de piezas en aproximadamente 20%.

- Precio y servicio: Al comparar precios a través de diferentes canales, es importante prestar atención a las políticas de garantía y al servicio posventa. Se recomienda consultar el historial de rendimiento y las opiniones de los usuarios antes de comprar las piezas para garantizar su alta fiabilidad y durabilidad.

Sustitución de piezas

- Operación profesional: El reemplazo de piezas debe ser realizado por técnicos profesionales capacitados para garantizar un funcionamiento seguro y la compatibilidad del sistema. Los procedimientos operativos estandarizados (como manuales de operación detallados y videotutoriales) pueden reducir la tasa de errores operativos a menos de 5%.

- Gestión de registros: Se recomienda utilizar un sistema de archivos electrónicos para registrar cada dato de reemplazo y mantenimiento en detalle para proporcionar respaldo de datos para la predicción y prevención de fallas futuras.

Garantizar la compatibilidad

- Compatibilidad técnica: Asegúrese de verificar el modelo de la pieza, el lote de producción y los parámetros del equipo antes de comprar. Se recomienda consultar el manual de mantenimiento del equipo y la lista de piezas recomendada por el fabricante para garantizar que las piezas de repuesto coincidan con la configuración original.

- Estándares de certificación: La adquisición de piezas debe cumplir con los estándares de certificación pertinentes para garantizar el funcionamiento estable del equipo en condiciones de alta carga y, al mismo tiempo, el informe de datos de una agencia de pruebas de terceros se utiliza como evidencia.

Solución de problemas comunes de piezas de excavadoras

Es fundamental desarrollar un proceso científico de resolución de problemas para fallas comunes en diferentes sistemas:

Problemas del sistema hidráulico

- Problemas comunes: contaminación del aceite hidráulico, bloqueo del circuito de aceite y envejecimiento de los sellos.

- Estrategia de solución de problemas: Según el análisis de datos, cuando la concentración de impurezas en el aceite hidráulico excede 5%, es necesario reemplazar el aceite; la limpieza regular del sistema hidráulico y la prueba de la presión del circuito de aceite (mantenida dentro del rango estándar de 300-350 bar) pueden prevenir fallas de manera efectiva.

Problemas del sistema eléctrico

- Problemas comunes: envejecimiento de la línea, cortocircuito, desalineación de la calibración del sensor.

- Estrategia de solución de problemas: utilice instrumentos de prueba profesionales para probar periódicamente la caja de control eléctrico para garantizar que las fluctuaciones de voltaje y temperatura estén dentro de un rango razonable de ±10%, y calibre y pruebe periódicamente los sensores clave.

Problemas de chasis

- Problemas comunes: Orugas sueltas, fallo del sistema de absorción de impactos, lubricación insuficiente.

- Estrategia de solución de problemas: Apriete periódicamente las piezas de conexión del chasis, controle la tensión y el desgaste de la oruga y ajuste o reemplace las piezas de desgaste a tiempo cuando los datos sean anormales.

Problemas con el motor

- Problemas comunes: contaminación del aceite, bloqueo del sistema de enfriamiento y suministro deficiente de combustible.

- Estrategia de solución de problemas: controle periódicamente la presión y la temperatura del aceite, asegúrese de que la relación de refrigerante esté dentro del rango recomendado y limpie la boquilla de combustible para garantizar que la eficiencia de la combustión se mantenga por encima de 95%.

Preguntas frecuentes

P1: ¿Cuál es la parte más importante de la excavadora para el mantenimiento regular?

A1: El sistema de motor y el sistema hidráulico son el núcleo de la excavadora. Los datos muestran que la tasa de fallos de estas dos piezas representa casi el 80% del total de fallos. El mantenimiento regular de estas dos piezas puede prevenir eficazmente la mayoría de los fallos y garantizar el funcionamiento a largo plazo del equipo.

Q2: ¿Con qué frecuencia se debe reemplazar el filtro de aire de la excavadora?

A2: Se recomienda revisarlo cada 500 a 1000 horas o trimestralmente, según el entorno de trabajo y la intensidad de uso. Los datos indican que, en entornos polvorientos, la frecuencia de reemplazo debe ser mayor para evitar que la eficiencia del motor disminuya debido a una filtración de aire deficiente.

P3: ¿Se pueden utilizar piezas de recambio para reparar la excavadora?

A3: Sí, pero debe elegir piezas de repuesto de alta calidad, certificadas y probadas. Las estadísticas demuestran que el uso de piezas de repuesto certificadas puede reducir la tasa de fallos del equipo en aproximadamente 15%, a la vez que garantiza su estabilidad en condiciones de alta carga.

Q4: ¿Cómo identificar las piezas de repuesto correctas para la excavadora?

A4: Se recomienda verificar el modelo, los parámetros y el lote de producción de la pieza, y consultar el manual de mantenimiento del equipo y las recomendaciones del fabricante. El uso de herramientas de prueba profesionales para comparar piezas nuevas y antiguas puede prevenir eficazmente fallos del sistema causados por piezas no compatibles.

Q5: ¿Qué herramientas son necesarias para reemplazar piezas de la excavadora?

A5: Las herramientas comunes incluyen llaves inglesas, destornilladores, equipos de elevación hidráulica, herramientas de lubricación e instrumentos de prueba. Las herramientas específicas dependen del proyecto de reemplazo, y un juego de cajas de herramientas estándar puede reducir la tasa de error operativo a menos de 5%.

| Obtenga una cotización rápida y gratuita | Correo electrónico: henry@gfmparts.com | WhatsApp: +86 17705953659 |

Ya sea mediante mantenimiento preventivo regular o la gestión de fallos repentinos, los procedimientos operativos científicos y sistemáticos pueden mejorar significativamente la eficiencia operativa del equipo y prolongar su vida útil. Para GFM y sus clientes, la creación de un sistema completo de mantenimiento de equipos es la garantía fundamental de la eficiencia y la seguridad de la ingeniería. La vigilancia continua del estado del equipo, la actualización oportuna de los datos de mantenimiento y el uso de piezas de alta calidad son la única manera de garantizar que las excavadoras mantengan siempre un rendimiento óptimo en un mercado altamente competitivo.