Como GFM fabricante de piezas de excavadoraNos comprometemos constantemente a ofrecer a nuestros clientes productos de alta calidad y alto rendimiento. Las miniexcavadoras se utilizan ampliamente en ingeniería municipal, jardinería, minería y otros sectores. Su estructura compacta y su flexible rendimiento operativo las convierten en equipos esenciales en diversas condiciones de trabajo complejas. Con el avance del control hidráulico, los sistemas de control electrónico y la tecnología del Internet de las Cosas (IoT), la optimización científica de la estructura y el proceso operativo de los equipos se ha convertido en la clave para mejorar la eficiencia general de la producción.

Análisis técnico del sistema de orugas de una miniexcavadora

Estructura y principio de funcionamiento del sistema de vías

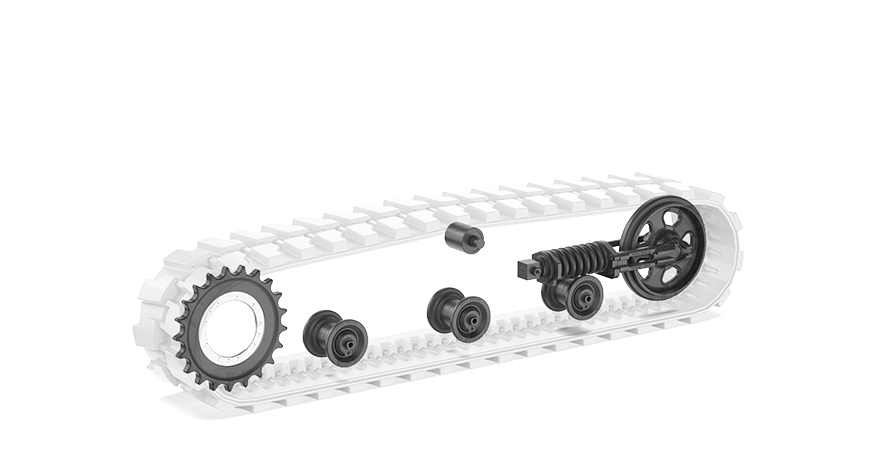

Estructura central: El sistema de orugas de una miniexcavadora se compone principalmente de zapatas, ruedas motrices, ruedas guía y tensores. Las zapatas suelen estar diseñadas con placas de caucho y acero de alta resistencia, lo que no solo garantiza una resistencia al desgaste suficiente, sino que también alivia eficazmente las vibraciones. El diseño de las ruedas motrices y guía debe considerar la distribución de la carga y la fricción para garantizar una transmisión de potencia fluida.

Principio de funcionamiento: El sistema hidráulico impulsa la oruga para que se mueva continuamente mediante la rueda motriz. El preciso dispositivo de ajuste de tensión garantiza que la oruga mantenga la tensión óptima al cambiar la carga, evitando el riesgo de desgaste prematuro o desprendimiento por exceso de holgura o tensión.

Parámetros técnicos y optimización del diseño

Materiales y resistencia al desgaste: El uso de materiales compuestos multicapa y nanotecnología para mejorar la fórmula del caucho puede mejorar significativamente la resistencia al desgaste y el rendimiento antienvejecimiento, al tiempo que mantiene la elasticidad y la resistencia al impacto en entornos extremadamente fríos o de alta temperatura.

Coeficiente de fricción y tecnología de absorción de impactos: Mediante el diseño de microestructuras de superficie y la aplicación de capas elásticas amortiguadoras, se reduce eficazmente la fricción entre la pista y el suelo, y se mejora el rendimiento todoterreno y el control del consumo de energía del equipo.

Análisis de simulación estructural: Con la ayuda del análisis de elementos finitos (FEA), se optimizan la distribución de fuerza y las características de respuesta dinámica de la pista, mejorando así la confiabilidad y la vida útil del sistema en general.

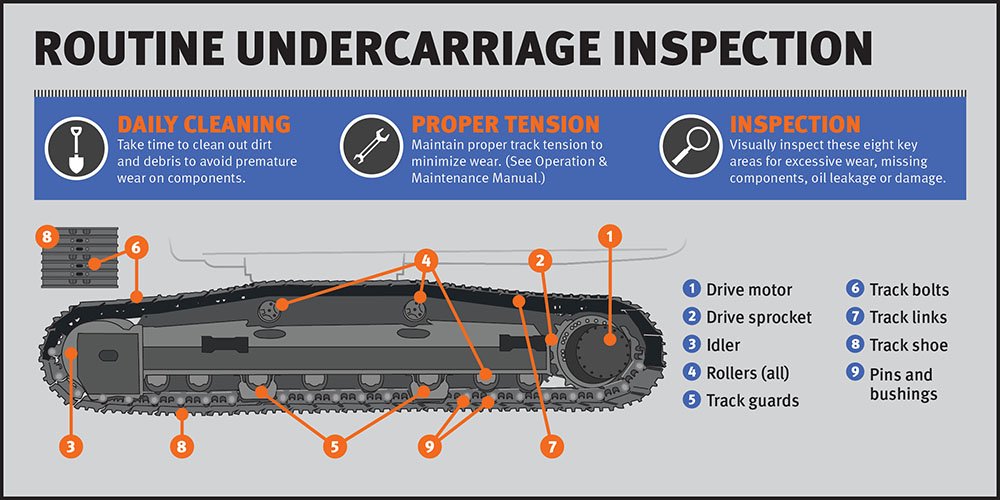

Inspección diaria y aviso de averías

Puntos de inspección: Revise periódicamente las grietas, el desgaste, la tensión y la conexión del sistema de ruedas de la placa de oruga. Utilice imágenes infrarrojas y análisis de vibraciones para identificar con antelación las zonas de concentración de tensiones locales.

Recomendaciones de mantenimiento: Cuando se detecte que la oruga está suelta o que el desgaste local excede el estándar, se debe ajustar el tensor o reemplazar las piezas de desgaste a tiempo. Se recomienda utilizar un sistema de monitoreo en tiempo real basado en el Internet de las Cosas (IoT) para lograr alertas tempranas remotas y análisis de datos de mantenimiento.

Análisis técnico del sistema de tren de rodaje de una miniexcavadora

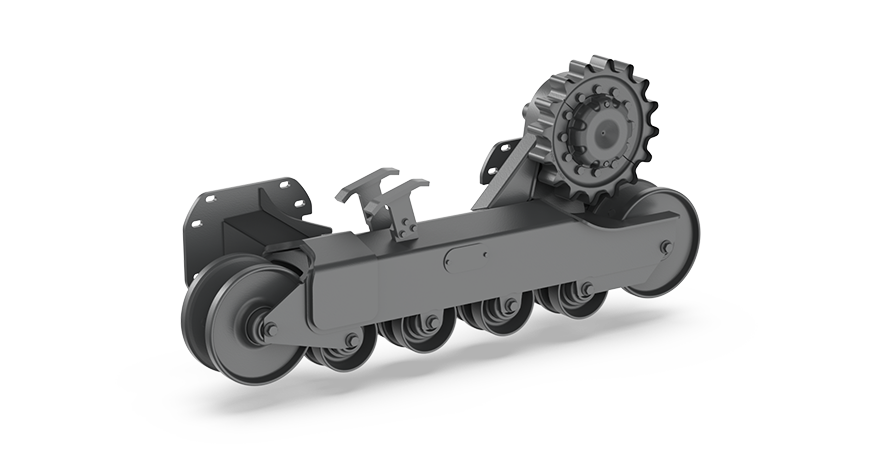

Estructura del tren de aterrizaje y análisis mecánico

Diseño estructural: Como plataforma de carga del equipo, el tren de rodaje suele construirse con placas de acero de alta resistencia, y su estabilidad a largo plazo está garantizada mediante tecnología avanzada de soldadura y recubrimiento anticorrosivo. Debido a los impactos y las vibraciones durante la operación, la distribución de la carga y la concentración de tensiones deben considerarse en su diseño.

Simulación mecánica: El método de elementos finitos se utiliza para analizar la tensión, la fatiga y la vibración de la estructura del tren de rodaje y garantizar el cumplimiento de los estándares de seguridad en diferentes condiciones de trabajo. Se pueden utilizar instrumentos de pruebas de carga dinámica y monitoreo de vibraciones para calibrar el modelo de simulación y garantizar la precisión de los datos de diseño.

Indicadores técnicos y direcciones de optimización

Capacidad de carga y estabilidad: El diseño del tren de rodaje debe cumplir con los altos requisitos de carga en diferentes modelos y escenarios de trabajo. Al optimizar la estructura de soporte e incorporar dispositivos antivibratorios, se reduce el riesgo de microfisuras causadas por fatiga durante el funcionamiento prolongado.

Anticorrosión y adaptación ambiental: Para entornos de trabajo húmedos y altamente corrosivos, se utilizan recubrimientos anticorrosivos de alto rendimiento y tecnología de protección catódica para prolongar la vida útil del tren de rodaje y reducir el coste del mantenimiento posterior.

Concepto de diseño modular: Se adopta el diseño de estructura modular para facilitar el reemplazo rápido de piezas de desgaste y la revisión para garantizar que se minimice el tiempo de inactividad.

Tecnología de operación y control del sistema de miniexcavadoras

Sistema hidráulico y control electrónico

Análisis del sistema hidráulico: El eficiente sistema hidráulico es el núcleo de la transmisión de potencia de las miniexcavadoras. Sus componentes clave incluyen bombas hidráulicas, válvulas de control y actuadores. Los sensores hidráulicos de precisión y los módulos de monitorización de presión proporcionan información en tiempo real sobre el estado del sistema para garantizar una presión de trabajo estable bajo diferentes cargas.

Panel de operación electrónico: Los equipos modernos cuentan con una interfaz táctil multifunción que permite la monitorización de datos en tiempo real, el diagnóstico de fallos y las actualizaciones remotas. Los operadores pueden ajustar instantáneamente el modo de trabajo y la velocidad de desplazamiento a través de la interfaz del sistema para optimizar el proceso operativo.

Proceso de operación y tecnología de asistencia inteligente

Proceso de operación estándar:

- Inspección previa al arranque: Verifique el estado del combustible, el aceite hidráulico, el sistema de control electrónico y los sensores para asegurarse de que todos los parámetros estén dentro del rango normal.

- Procedimiento de precalentamiento: Una vez que se arrancan el motor y el sistema hidráulico, se completa el precalentamiento a través del módulo de autocomprobación incorporado para garantizar que la temperatura de cada sistema cumpla con el estándar antes de ingresar al estado de operación.

- Ejecución de la operación: Seleccione el modo de operación apropiado según los requisitos de la tarea, asigne razonablemente la acción del mango y utilice los datos de retroalimentación del sistema para lograr un control preciso.

- Procedimiento de apagado: Apague cada módulo en el orden prescrito y utilice el sistema de registro de datos para realizar una copia de seguridad del registro de operaciones para su posterior análisis y mantenimiento.

Tecnología de asistencia inteligente: Con la ayuda del sistema de adquisición de datos GPS, giroscopio e Internet de las cosas, se logra la planificación de la ruta de operación, el posicionamiento preciso y el monitoreo de carga dinámica, reduciendo así los errores de operación humana y las pérdidas de equipos.

Seguridad y precauciones para la operación de miniexcavadoras

Procedimientos de operación de seguridad y medidas de protección

- Requisitos para el operador: Todos los operadores deben recibir capacitación profesional, tener certificados de calificación de operación reconocidos internacional o regionalmente y participar periódicamente en evaluaciones de habilidades de seguridad.

- Equipo de protección de seguridad: Además del equipo de protección básico (cascos de seguridad, gafas protectoras, chalecos reflectantes), se recomienda instalar un dispositivo de apagado de emergencia a bordo y un sistema de alarma de fallas automático para garantizar que se puedan tomar contramedidas rápidamente en caso de anomalías.

- Monitoreo del entorno operativo: En condiciones climáticas severas y entornos operativos de alto riesgo, el monitoreo en tiempo real de obstáculos, personal y equipos circundantes en el área operativa garantiza una protección de seguridad integral.

Malentendidos comunes y prevención de riesgos

- Aceleración y frenado repentinos: Una aceleración o frenado repentinos provocarán un cambio brusco en la presión del sistema hidráulico, lo que puede causar daños por fatiga en componentes clave. Se recomienda utilizar el modo de operación progresivo y la función de advertencia del sistema.

- Precalentamiento insuficiente del equipo: Ignorar el procedimiento de precalentamiento puede aumentar la fricción en el motor y el sistema hidráulico, acelerando así el desgaste de los componentes. El precalentamiento del equipo y la calibración de parámetros deben realizarse estrictamente de acuerdo con los requisitos del fabricante.

- Riesgo de sobrecarga: La sobrecarga prolongada no solo reduce la vida útil del equipo, sino que también puede causar fallas graves en el sistema hidráulico y el sistema de transmisión. Se recomienda desarrollar un mecanismo de evaluación de la carga operativa y ajustar las tareas de trabajo según los datos de monitoreo en tiempo real.

Análisis técnico de la vida útil y factores influyentes de las miniexcavadoras.

Método de evaluación de la vida útil

- Pruebas de vibración y fatiga: utilice acelerómetros y sensores de vibración para monitorear la respuesta dinámica del equipo durante la operación y determinar la vida útil por fatiga y los posibles puntos de falla a través del análisis de datos.

- Predicción de vida útil basada en datos: combine datos de mantenimiento históricos y datos de monitoreo en tiempo real, utilice análisis de big data y algoritmos de aprendizaje automático para predecir la vida útil restante de los componentes clave y luego formule planes de mantenimiento preventivo.

- Pruebas estandarizadas: Basándonos en estándares internacionales (como ISO, ANSI) y métodos de prueba de la industria, se llevan a cabo inspecciones y calibraciones periódicas de sistemas clave como el sistema hidráulico, la transmisión y el tren de rodaje para garantizar que cada indicador técnico cumpla con los requisitos estándar.

El impacto del medio ambiente y la carga operativa en la vida

- Entorno de trabajo: Las altas y bajas temperaturas, la humedad y los entornos corrosivos aceleran el envejecimiento y el desgaste del material. Se recomienda adoptar las medidas de protección pertinentes y optimizar el sistema de lubricación según las condiciones de operación.

- Carga de operación: La sobrecarga y el funcionamiento continuo a largo plazo pueden provocar fallos prematuros en el sistema hidráulico, el tren de rodaje y las piezas clave de la transmisión. Mediante la monitorización en tiempo real y el control inteligente, la carga se distribuye de forma adecuada para reducir las pérdidas del equipo.

Sugerencias para prolongar la vida útil del equipo

- Mantenimiento preventivo: Establecer archivos de operación de equipos, formular ciclos detallados de mantenimiento y conservación y prevenir fallas con anticipación mediante el reemplazo regular de piezas de desgaste, análisis de lubricantes e inspección de componentes.

- Actualización tecnológica: utilice sistemas de monitoreo avanzados y módulos de autodiagnóstico para lograr retroalimentación en tiempo real y alarma automática del estado del equipo, y ajustar los parámetros de trabajo y la distribución de la carga a tiempo.

- Estandarización de operaciones: Reducir los daños a los equipos causados por factores humanos mediante capacitación operativa estandarizada y procedimientos operativos estrictos.

Manual de mantenimiento y conservación de miniexcavadoras

Proceso de inspección y mantenimiento diario

Mantenimiento del sistema hidráulico:

- Verifique el nivel de aceite hidráulico, la calidad del aceite y el estado del filtro todos los días, y utilice instrumentos de monitoreo en línea para registrar parámetros como la temperatura y la presión del aceite;

- Analice periódicamente las muestras de aceite hidráulico, evalúe el contenido de metal de desgaste interno y reemplace el aceite hidráulico y los filtros a tiempo.

Sistema de motor y transmisión:

- Reemplace periódicamente el aceite del motor, el filtro de aire y el filtro de combustible;

- Verifique el estado de lubricación y desgaste del sistema de transmisión para asegurarse de que los engranajes y cojinetes de la transmisión estén en buenas condiciones de funcionamiento.

Mantenimiento de vías y tren de aterrizaje:

- Después de cada operación, limpie la arena y los residuos de las orugas, los rodillos y el tren de rodaje para evitar la intrusión en las piezas de conexión clave;

- Revise periódicamente los puntos de soldadura y los recubrimientos anticorrosivos. Si encuentra daños locales, repárelos a tiempo.

Plan de mantenimiento y revisión regular

- Inspección integral: Realizar una inspección integral cada trimestre, incluida una inspección general del sistema hidráulico, el sistema de control electrónico y los componentes estructurales, y utilizar registros de datos para analizar las tendencias de fallas;

- Ciclo de revisión: Según la intensidad de operación del equipo, se recomienda realizar una revisión cada 2000 a 3000 horas de operación, y reemplazar y ajustar componentes clave;

- Gestión de registros de mantenimiento: Establecer un sistema de archivo de mantenimiento electrónico para registrar cada mantenimiento, datos de inspección y motivos de mantenimiento, a fin de facilitar el análisis de datos a largo plazo y la mejora técnica.

Monitoreo inteligente y diagnóstico remoto

- Monitoreo de Internet de las cosas: Implemente sensores inteligentes y plataformas de monitoreo remoto para recopilar datos de operación del equipo en tiempo real y realizar advertencias automáticas de datos anormales;

- Sistema de diagnóstico remoto: utiliza tecnología de análisis de big data y la nube para determinar oportunamente la causa de la falla del equipo, optimizar los planes de mantenimiento y reducir el tiempo de inactividad y los costos de mantenimiento.

Dimensiones de tecnología avanzada y aplicaciones de vanguardia

Ahorro de energía, protección del medio ambiente y funcionamiento inteligente.

- Gestión del consumo de energía: al optimizar la ruta de operación y la distribución de la carga, se adopta la tecnología de control de conversión de frecuencia para lograr un consumo de energía óptimo;

- Materiales respetuosos con el medio ambiente: Se utilizan materiales respetuosos con el medio ambiente y no tóxicos en consumibles como lubricantes y agentes de limpieza para cumplir con los estándares de protección ambiental ecológica y reducir la contaminación ambiental.

Transformación digital y obras de construcción inteligentes

- Toma de decisiones basada en datos: Combinada con datos de monitoreo en tiempo real del sitio de operación, la plataforma de análisis de datos se utiliza para optimizar la programación, los planes de mantenimiento y los ciclos de actualización de equipos;

- Aplicaciones en sitios de construcción inteligentes: mediante el uso de tecnologías avanzadas como el posicionamiento GPS y el monitoreo con drones, se logra la gestión digital de la programación de equipos y la seguridad en el sitio para mejorar la eficiencia y la seguridad general de la operación.

Capacitación y mejora de habilidades de los operadores

- Sistema de capacitación profesional: Formular planes de capacitación estandarizados que cubran módulos como sistemas hidráulicos, sistemas de control electrónico, mantenimiento y manejo de emergencias, y organizar evaluaciones periódicamente;

- Sistema de certificación de habilidades: Promover la certificación profesional para garantizar que cada operador tenga los últimos conocimientos técnicos y habilidades operativas y mejorar la calidad general del equipo.

| Obtenga una cotización rápida y gratuita | Correo electrónico: henry@gfmparts.com | WhatsApp: +86 17705953659 |

Mediante un análisis técnico exhaustivo del sistema de orugas, la estructura del tren de rodaje, el control de operación, las precauciones de seguridad, la vida útil y el mantenimiento de las miniexcavadoras, este artículo ofrece a los clientes una guía técnica sistemática y detallada. Recomendamos a los clientes utilizar tecnología inteligente de monitoreo y análisis de datos, en combinación con el entorno de trabajo real y el estado del equipo, implementar mantenimiento preventivo y revisiones regulares para prolongar eficazmente la vida útil del equipo, mejorar la eficiencia operativa y reducir los costos operativos.

Como GFM fabricante de piezas del tren de rodaje de excavadorasContinuamos promoviendo las actualizaciones de la tecnología de los productos y la optimización del servicio, y estamos comprometidos a brindarles a los clientes soluciones integrales y tecnológicamente avanzadas.