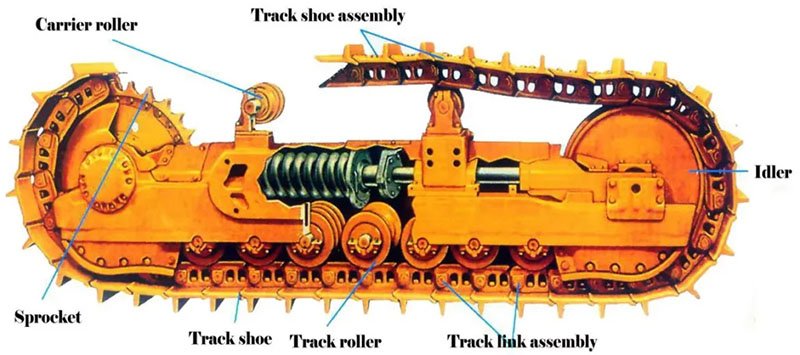

باعتبارها جزءًا أساسيًا من الحفارات والجرافات، تؤثر بكرات الجنزير بشكل مباشر على استقرار الآلات وكفاءتها التشغيلية. الاختيار والصيانة الصحيحان بكرة مسار الحفارة لا يمكن فقط إطالة عمر المعدات، بل أيضًا تقليل تكاليف التشغيل.

المفاهيم الأساسية ووظائف بكرات المسار

التعريف والوظيفة

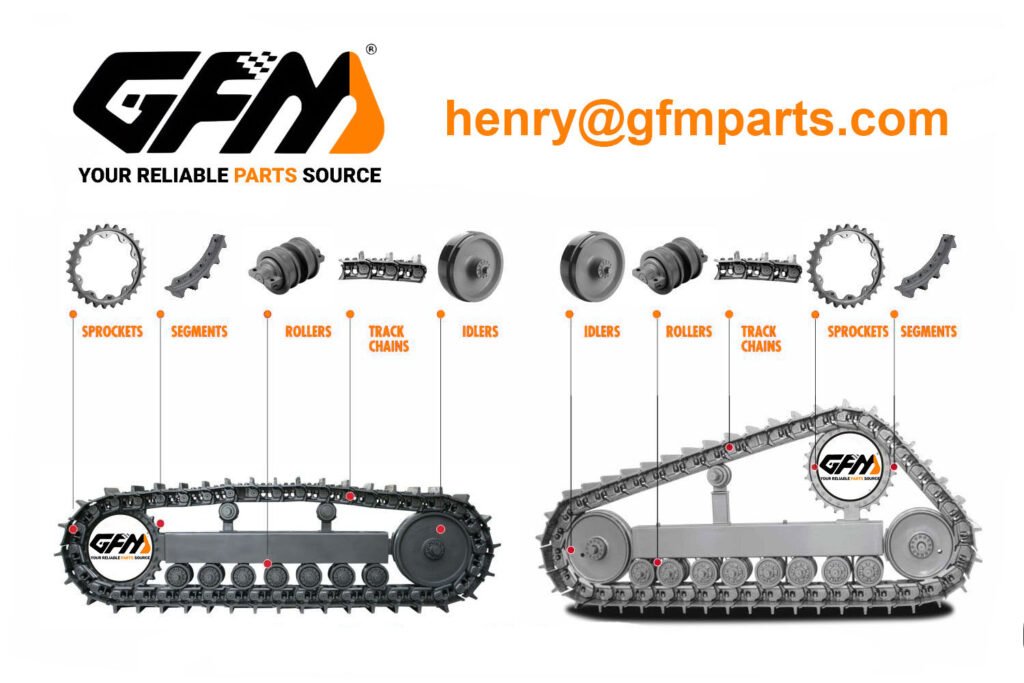

مقدمة عن الأسطوانات: تشير بكرات المسار عادةً إلى مكونات العجلة الرئيسية المثبتة على الحفارات أو الجرافات لدعم وزن الماكينة بأكملها وتخفيف قوة التأثير أثناء التشغيل.

الوظائف الرئيسية:

- تحسين الاستقرار: عند تشغيل الماكينة، يتم توزيع وزن جسم الماكينة بالتساوي لضمان الاستقرار العام؛

- امتصاص الصدمات: تقليل التأثير الميكانيكي في ظروف الطرق الوعرة أو العمليات عالية الكثافة؛

- تشتت التآكل: تقليل التآكل المحلي وزيادة عمر الخدمة من خلال التصميم المعقول.

التمييز المفاهيمي بين الأسطوانات السفلية SF وDF

- بكرات مفردة: يتم تركيبه عادة على جانب واحد من المعدات، مع بنية تصميم بسيطة نسبيا، ومناسبة للأحمال الخفيفة أو ظروف العمل الخاصة.

- بكرات مزدوجة: ترتيب متماثل على اليسار واليمين، مما يمكنه توزيع الوزن بشكل أكثر توازناً ومناسب لسيناريوهات العمل ذات التحميل العالي والكثافة العالية.

مبادئ تصميم بكرات الجنزير SF وDF

مقارنة بين التصميم الإنشائي والخصائص الميكانيكية

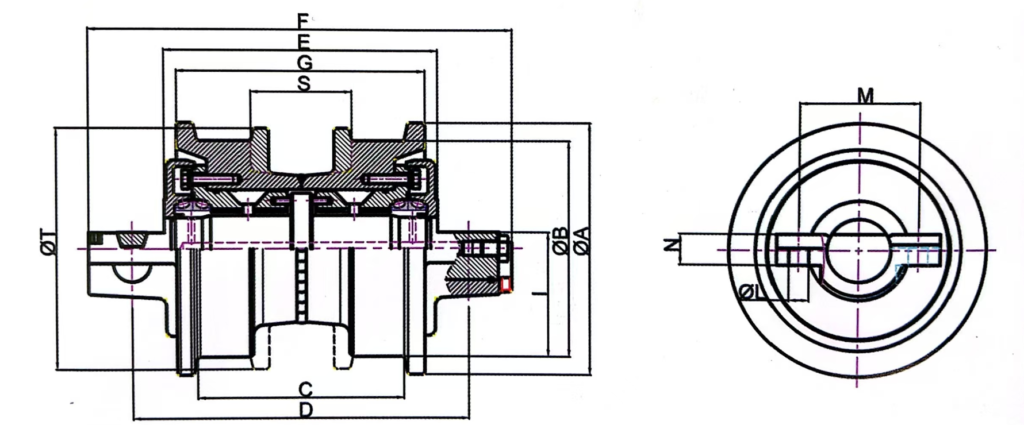

بكرة مسار SF

- السمات الهيكلية: يتم تثبيت حافة العجلة على جانب واحد، ويتم تصميم جسم العجلة بشكل غير متماثل، وعادة ما يتم استخدامه مع قضبان المسار المفتوحة.

- المبدأ الميكانيكي: يُحدَّد الإزاحة الجانبية للمسار بواسطة حافة العجلة أحادية الجانب، وينتقل الحمل الرأسي عبر سطح التلامس بين جسم العجلة ووصلة المسار. هيكله مُبسَّط ووزنه خفيف، لكن قدرته على مقاومة الصدمات الجانبية محدودة.

- التطبيقات النموذجية: الحفارات الزراعية الصغيرة والمتوسطة الحجم، والجرافات الخفيفة، وظروف العمل ذات الأحمال المنخفضة.

بكرة مسار DF

- السمات الهيكلية: يتم تثبيت حواف العجلات عالية القوة بشكل متماثل على كلا الجانبين لتشكيل هيكل توجيهي مغلق، وهو مناسب لأنظمة المسارات ذات الختم الأعلى.

- المبدأ الميكانيكي: Tيُحقق التأثير التآزري لحواف العجلات ثنائية الجوانب القيد ثلاثي الأبعاد للمسار، مما يُحسّن بشكل كبير من قدرة تحمل الأحمال الالتوائية والصدمات الجانبية. يُستخدم نظام المحامل ثنائي الغلق بشكل أساسي داخل هيكل العجلة لتعزيز مقاومة الغبار والماء.

- التطبيقات النموذجية: حفارات التعدين الكبيرة، والجرافات ذات الأحمال الثقيلة، والتضاريس الوعرة أو ظروف العمل عالية التأثير.

المواد وعملية التصنيع

- اختيار المواد: يتم عادةً استخدام الفولاذ السبائكي عالي القوة والمطاط المقاوم للتآكل لتحسين مقاومة الصدمات ومقاومة التآكل.

- عملية التصنيع: وتضمن عمليات الصب والتشكيل الدقيق القوة الهيكلية، كما يتم استخدام المعالجة الحرارية اللاحقة ومعالجة السطح لتحسين مقاومة التعب بشكل أكبر.

تحليل مقارن لبكرات الجنزير SF وDF

مقارنة الأداء

| أبعاد المقارنة | بكرة مسار SF | بكرات الجنزير DF |

| القدرة الاستيعابية | مُحسَّن للأحمال في اتجاهات محددة، مع أداء محلي قوي ≤15 طنًا (معدات خفيفة) | توزيع الحمل الكلي المتوازن، مناسب لظروف التحميل العالي 80 طنًا (معدات متوسطة وثقيلة) |

| مقاومة الصدمات الجانبية | واسطة | ممتاز |

| التعقيد الهيكلي | هيكل بسيط، تصميم وتركيب سهل نسبيًا | تصميم أكثر تعقيدًا، ويتطلب دقة تصنيع أعلى |

| دقة دليل الزاحف | ±5 مم | ±2 مم |

| يكلف | انخفاض تكلفة التصنيع وانخفاض تكلفة الصيانة | تكلفة أعلى، ولكن تشغيل أكثر استقرارًا على المدى الطويل |

| دورة الصيانة | 200-400 ساعة | 500-800 ساعة |

| تكلفة التصنيع | منخفض (تم تخفيضه باستخدام مادة 30%) | عالية (تتطلب تشغيلًا دقيقًا) |

سيناريوهات الاستخدام واعتبارات الاختيار

بكرة المسار SF:

- مناسب للمناسبات التي لا تتطلب نظام العجلات وتكون بيئة العمل مستقرة نسبيًا؛

- مناسب للمعدات الصغيرة أو المتوسطة الحجم، مع مزايا عند السعي إلى تصميم خفيف الوزن

بكرات المسار DF:

- مناسب للعمليات عالية الكثافة، والتضاريس المعقدة، والتشغيل المستمر لفترة طويلة؛

- مناسب للمعدات الميكانيكية واسعة النطاق، مع متطلبات عالية للاستقرار والمتانة الشاملة.

كيفية اختيار الأسطوانة المناسبة – 5 اعتبارات أساسية

العوامل الرئيسية المدروسة بشكل شامل

نوع المعدات والوزن

- تفضل المعدات التي يبلغ وزنها ≤15 طنًا التصميم أحادي الجانب (الحساس للتكلفة)

- المعدات التي يبلغ وزنها ≥20 طنًا مضطرة إلى استخدام هيكل مزدوج الجوانب (التكرار الأمني)

تحليل بيئة التشغيل

- أرض صلبة مسطحة: بكرة أحادية الجانب

- موقع موحل/منحدر/حصوي: أسطوانة ذات وجهين

التقييم الاقتصادي

- مشروع قصير المدى: أحادي الجانب (تكلفة أولية منخفضة)

- تشغيل طويل الأمد: مزدوج الجوانب (تكلفة صيانة منخفضة لدورة كاملة 40%)

توافق الملحقات

- تأكد من أن طراز حذاء المسار يتطابق مع تباعد شفة الأسطوانة

اللوائح ومعايير السلامة

- يجب أن تتوافق عمليات التعدين مع شهادة مقاومة الانفجار ISO 10262

خطوات الاختيار

- جمع البيانات: جمع بيانات تشغيل المعدات وسجلات الصيانة التاريخية.

- تحليل الحمل: إجراء الحسابات الميكانيكية واختبارات المحاكاة لتقييم مدى إمكانية تطبيق الحلول أحادية الجانب والحلول ذات الجانبين.

- التحقق في الموقع: اختبار والتحقق من الحل المحدد للتأكد من أن التصميم النظري يتوافق مع ظروف العمل الفعلية.

- تقييم فعالية التكلفة: قم بدراسة شاملة للاستثمار الأولي وتكاليف التشغيل والصيانة على المدى الطويل، واختر الحل الأكثر فعالية من حيث التكلفة.

المشاكل الشائعة وطرق الصيانة لبكرات الجنزير SF وDF

أوضاع الفشل النموذجية

بكرات المسار الواحد:

- التآكل غير المتماثل لحافة العجلة (بما في ذلك 62%)

- يؤدي فشل الختم إلى انحشار المحمل (تسرب الطين)

- شقوق في جسم العجلة (نتيجة للحمل الزائد)

بكرات المسار المزدوج:

- التآكل المتزامن للحواف المزدوجة (التزييت غير الكافي)

- تسرب مانع تسرب الزيت العائم (ارتفاع درجة الحرارة يسبب شيخوخة المطاط)

- تآكل الحركة الدقيقة لغلاف العمود (يتجاوز الحد المسموح به للتوافق)

المشاكل الشائعة

- التآكل والتعب: بسبب التشغيل على المدى الطويل، قد تتعرض أسطح العجلات والمكونات الداخلية للتآكل والتشقق أو حتى التعب.

- ظاهرة التحميل غير المتساوي: تكون الأسطوانات أحادية الجانب عرضة لقوة محلية مفرطة في ظل ظروف التحميل غير المتساوية، مما يؤدي إلى التشوه أو الفشل المبكر.

- التركيب غير الصحيح: قد يؤدي التركيب أو التعديل غير الصحيح إلى توصيل بكرة المسار بشكل غير محكم بجسم الماكينة، مما يتسبب في حدوث مشاكل اهتزاز أو ضوضاء.

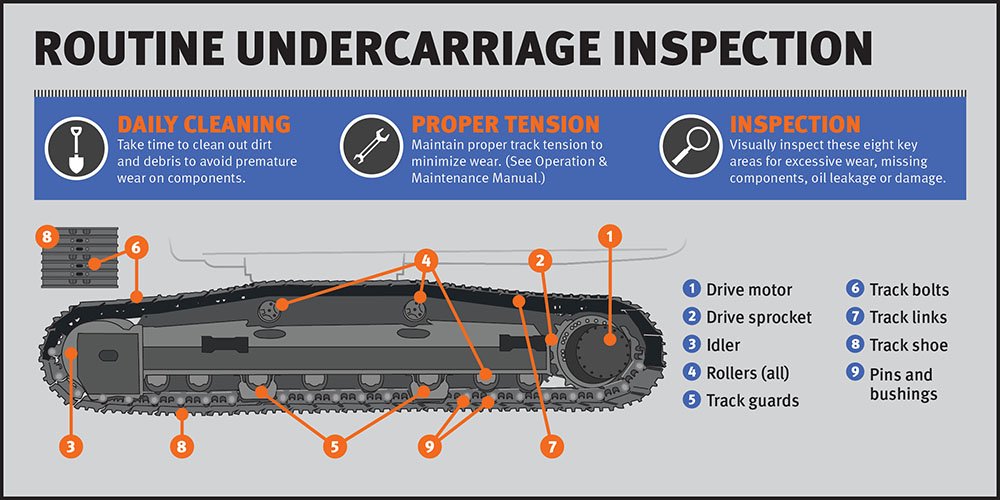

طرق الصيانة وإجراءات التشغيل

التفتيش والتشخيص الدوري:

- استخدم أدوات اختبار احترافية لفحص سطح العجلة بانتظام بحثًا عن التآكل والشقوق والتشوه؛

- استخدم مراقبة الاهتزاز للكشف الفوري عن مشاكل الحمل اللامركزي.

التفكيك والتنظيف:

- وفقًا لمتطلبات دليل التشغيل، تأكد من أن المعدات في حالة آمنة قبل تفكيك بكرة المسار؛

- قم بتنظيف جسم العجلة والمكونات الداخلية جيدًا لإزالة جزيئات التآكل والشوائب.

الاستبدال والإصلاح:

- بالنسبة للأجزاء المهترئة أو المتشققة بشدة، يوصى باستبدال بكرة المسار مباشرة؛

- يمكن إصلاح التآكل البسيط عن طريق طحن السطح أو تدابير التعزيز لضمان تلبية متطلبات التصميم قبل إعادة التجميع.

التعديل وإعادة الضبط:

- قم بإجراء تعديل دقيق بعد التثبيت للتأكد من أن جسم العجلة متصل بشكل مثالي بالهيكل الرئيسي؛

- سجل بيانات التعديل للرجوع إليها في أعمال الصيانة المستقبلية.

التشحيم المنتظم والمعالجة المضادة للصدأ:

- قم بتزييت أجزاء التوصيل الميكانيكية بشكل دوري لمنع إجهاد المعدن والتآكل.

صيانة ورعاية الأسطوانات السفلية SF وDF

إجراءات الصيانة اليومية

- التنظيف والصيانة: قم بتنظيف الأسطوانات والبيئة المحيطة بها بانتظام لمنع تراكم الطين والشوائب؛

- إدارة التزييت: وفقًا لمتطلبات دليل المعدات، استخدم مواد التشحيم المحددة للصيانة الدورية لضمان التشغيل السلس لجميع الأجزاء المتحركة؛

- المراقبة البيئية: انتبه إلى عوامل مثل درجة الحرارة والرطوبة في بيئة التشغيل، وقم بتعديل استراتيجية الصيانة في الوقت المناسب.

التفتيش الدوري والصيانة المهنية

- دورة التفتيش: يوصى بإجراء فحص شامل بعد عدد معين من ساعات التشغيل وتسجيل بيانات التآكل؛

- الصيانة المهنية: يقوم الفنيون المحترفون بإجراء صيانة منتظمة للتأكد من أن المعدات في أفضل حالة عمل؛

- تحليل البيانات: استخدم تكنولوجيا المراقبة الحديثة لتحليل بيانات تشغيل المعدات والتنبؤ بالأعطال المحتملة والتدخل مسبقًا.

استراتيجية صيانة دورة الحياة

التفتيش اليومي

إدارة التزييت:

- التحقق من تسرب الشحوم كل 8 ساعات

- استخدم شحم الليثيوم عالي الضغط من الدرجة NLGI #2

مراقبة التآكل:

- يكتشف جهاز تحديد المدى بالليزر سمك حافة العجلة (دقة 0.1 مم)

- تراقب التصوير الحراري بالأشعة تحت الحمراء ارتفاع درجة الحرارة (عتبة الإنذار 85 درجة مئوية)

الصيانة الوقائية

إجراءات التنظيف:

- التنظيف بالبخار عالي الضغط (الضغط ≤150 بار)

- يُحظر استخدام المذيبات الحمضية والقلوية

استراتيجية التشديد:

- شد البراغي وفقًا لطريقة تدرج عزم الدوران (براغي M24: 450±10% نيوتن متر)

دورة الإصلاح

- الأسطوانة أحادية الجانب: تجديد إلزامي بعد 2000 ساعة عمل

- الأسطوانة ذات الوجهين: استبدال كامل بعد 5000 ساعة عمل

| احصل على عرض أسعار سريع ومجاني | البريد الإلكتروني: henry@gfmparts.com | واتساب: +86 17705953659 |

عند اختيار المناسب أسطوانة مسار الجرافةيجب مراعاة بيئة التشغيل، ومتطلبات الحمل، ونوع المعدات، وتكاليف التشغيل والصيانة على المدى الطويل بشكل كامل. لا يمكن ضمان استقرار المعدات وسلامتها وتحقيق أفضل المنافع الاقتصادية إلا من خلال ضمان الاختيار العلمي والصيانة الدقيقة.