جدول المحتويات

- المخاطر الأمنية الشائعة في تشغيل الحفارات

- خطوات فحص السلامة قبل العمل بالحفارة

- المؤهلات والتدريب المطلوب لمشغلي الحفارات

- التدابير الرئيسية لمنع حوادث تشغيل الحفارات بشكل فعال

- استراتيجية إدارة السلامة لمواقع عمل الحفارات

- عملية التعامل مع حالات الطوارئ المتعلقة بحوادث سلامة الحفارات

- ملخص: الطريق إلى التحسين المستمر في أعمال السلامة في الحفارات

في مشاريع البناء والهندسة، تُعدّ الحفارات عنصرًا أساسيًا في الآلات والمعدات الثقيلة، ويرتبط تشغيلها الآمن ارتباطًا مباشرًا بسلامة حياة العمال وسير المشاريع بسلاسة. ووفقًا لتقرير تحليل حوادث سلامة الإنتاج في صناعة الآلات لعام 2023، وقع 310 حوادث تتعلق بسلامة الإنتاج في صناعة الآلات، أسفرت عن مقتل 294 شخصًا، وكانت الإصابات الميكانيكية والاصطدام بالأشياء والسقوط من المرتفعات أكثر أنواع الحوادث شيوعًا. ستتناول هذه المقالة الجوانب الرئيسية لسلامة عمل الحفارات بشكل شامل، بما في ذلك تحديد مخاطر السلامة، والتدابير الوقائية، ومتطلبات التدريب اللازمة، لمساعدة الممارسين المعنيين على تعزيز الوعي بالسلامة والحد من مخاطر الحوادث.

المخاطر الأمنية الشائعة في تشغيل الحفارات

باعتبارها آلات بناء ضخمة، تنطوي عمليات تشغيل الحفارات على العديد من المخاطر المتعلقة بالسلامة. يُعد فهم هذه المخاطر المحتملة الخطوة الأولى لمنع الحوادث. وفيما يلي بعض الجوانب التي يجب التركيز عليها:

مخاطر تشغيل الرافعة: يُعد ذراع الحفارة من أكثر الأجزاء عرضةً للإصابات. عند تشغيل الحفارة، ولمنع إصابة العمال به، يجب على المُشغّل تدوير ذراع الحفارة بسرعة آمنة. كما تُعدّ النقطة العمياء للذراع نقطة خطر مهمة. فقد لا يُغطي خط رؤية المُشغّل جميع مناطق العمل، مما يزيد من خطر الاصطدام.

خطر الإصابة الميكانيكية: وفقًا لإحصاءات الحوادث لعام ٢٠٢٣، تُشكّل الإصابات الميكانيكية النسبة الأكبر من الحوادث في قطاع الآلات. قد تُسبب الزاحفة والنظام الهيدروليكي والأجزاء المتحركة الأخرى في الحفارة إصابات كالانضغاط والاحتجاز. وخاصةً عند إصلاح أو فحص المعدات، يزداد الخطر بشكل كبير إذا لم يتم تأمين الطاقة بشكل صحيح أو لم يتم عزل الأجزاء الخطرة.

مشاكل الانقلاب والاستقرار: هناك خطر انقلاب الحفارة عند تشغيلها على أرض غير مستوية أو منحدرات أو تربة طرية. عادةً ما تكون لهذه الحوادث عواقب وخيمة، وقد تُسبب انحصارًا في المحرك أو إصابات بالغة. كما أن سوء توزيع الحمولة وزيادة التحميل يزيدان من احتمالية انقلابها.

المخاطر الكهربائية والمرافق تحت الأرض: قد تلامس الحفارات الكابلات الأرضية أو الهوائية أثناء العمل، مما قد يؤدي إلى حوادث صعق كهربائي. ووفقًا لإحصاءات الحوادث، تُعدّ الصدمات الكهربائية النوع الرابع من الحوادث في صناعة الآلات، لذا من الضروري توخي الحذر الشديد أثناء تشغيل الحفارات.

المخاطر في العمليات المساعدة: تُعدّ عمليات فحص وصيانة المعدات من أكثر العمليات حوادثًا في عمليات الإنتاج المساعدة. ويعود ذلك أساسًا إلى طبيعة العمليات المؤقتة، ونقص إجراءات السلامة الثابتة، وعدم كفاية تدابير التحكم في الطاقة الخطرة. وفي عملية صيانة الحفارات، تتطلب المخاطر المرتبطة بها اهتمامًا خاصًا.

يُعدّ تحديد هذه المخاطر الأمنية وفهمها أساسًا لتطوير تدابير سلامة فعّالة. ولا يُمكن تنفيذ إجراءات وقائية وتدريبية مُوجّهة للحدّ من معدل الحوادث إلا من خلال الإدراك الكامل للمخاطر المُحتملة.

خطوات فحص السلامة قبل العمل بالحفارة

قبل البدء بتشغيل الحفارة، يُعدّ الفحص الأمني الشامل عاملاً أساسياً في منع الحوادث. فيما يلي مجموعة شاملة من خطوات فحص السلامة قبل تشغيل الحفارة، والتي يجب على كل مُشغّل الالتزام بها بدقة:

التفتيش الأساسي للمعدات: أولاً، يلزم إجراء فحص شامل للحفارة نفسها، يشمل التحقق من عدم وجود تسريبات في النظام الهيدروليكي، والتأكد من سلامة مستويات الوقود وزيت التشحيم، وفحص أداء نظام التبريد، وحالة الجنزير أو الإطارات، والتأكد من سلامة جميع الأغطية الواقية وأجهزة السلامة. تُمكّن هذه الفحوصات الأساسية من الكشف الفوري عن المخاطر الخفية التي قد تُسبب تعطل المعدات.

فحص نظام التحكم في التشغيل: اختبر حساسية واستجابة جميع أذرع التحكم والأزرار، وتأكد من عمل نظام الكبح بشكل صحيح، وتأكد من عمل مصابيح المؤشر وأنظمة التحذير بشكل صحيح، وتحقق من فعالية جهاز الإنذار عند الرجوع للخلف، وتأكد من سلاسة حركة ذراع الحفارة وجرافتها وخلوها من العوائق. ترتبط موثوقية نظام التحكم ارتباطًا مباشرًا بدقة وسلامة التشغيل.

تقييم بيئة العمل: إزالة العوائق وإبعاد الموظفين غير الضروريين عن منطقة العمل، وتحديد مواقع خطوط الأنابيب والكابلات تحت الأرض، وتقييم حالة الأرض (مع إيلاء اهتمام خاص للمناطق عالية الخطورة مثل التربة اللينة والمنحدرات)، وفحص منطقة العمل بحثًا عن أي عوائق علوية مثل الأسلاك أو الفروع، والتأكد من إضاءة منطقة العمل بشكل كافٍ وعلامات السلامة المناسبة. يُسهم التقييم البيئي في منع مخاطر الحوادث الناجمة عن العوامل الخارجية.

فحص معدات الحماية الأمنية: تأكد من أن طفاية الحريق في الكابينة بحالة جيدة وسهلة الوصول، وتأكد من اكتمال حقيبة الإسعافات الأولية، وتأكد من اكتمال معدات الحماية الشخصية (مثل الخوذات الواقية والسترات العاكسة، إلخ)، وتأكد من عمل أحزمة الأمان بشكل صحيح، وتأكد من عمل معدات الاتصال بشكل صحيح. هذه المعدات هي خط الدفاع الأخير لحماية سلامة السائق في حالة وقوع حادث.

التحقق من الوثائق والمؤهلات: تأكد من وجود دليل التشغيل على الآلة، وتحقق من أحدث سجلات صيانة المعدات، وتأكد من امتلاك المشغل لشهادة تشغيل سارية، وتحقق من تصاريح العمل اللازمة للسلامة، وراجع إجراءات التشغيل ذات الصلة. تضمن عمليات فحص الوثائق والمؤهلات توافق التشغيل مع المتطلبات، وامتلاك المشغل للقدرات اللازمة.

إن وضع خطوات التفتيش هذه في قائمة تحقق موحدة، وإلزام المشغل بتأكيد كل بند على حدة قبل كل عملية، يمكن أن يمنع بفعالية عمليات التفتيش الفاشلة والإهمال. ينبغي على المديرين مراجعة سجلات التفتيش بانتظام لضمان عدم إجراء عمليات تفتيش سطحية. من خلال التنفيذ الدقيق لخطوات تفتيش السلامة هذه، يمكن تقليل أعطال المعدات ومخاطر التشغيل بشكل كبير، مما يضع أساسًا متينًا للتشغيل الآمن.

المؤهلات والتدريب المطلوب لمشغلي الحفارات

تشغيل الحفارات مهنة تتطلب مهارات احترافية ووعيًا بالسلامة. وتُعد متطلبات التأهيل المناسبة وأنظمة التدريب اللازمة أمرًا أساسيًا لمنع الحوادث. وفيما يلي المؤهلات ومتطلبات التدريب التي يجب أن يتمتع بها مشغلو الحفارات:

متطلبات التأهيل الأساسية: يجب أن يكون عمر مشغلي الحفارات 18 عامًا على الأقل، وأن يحملوا شهادة سارية المفعول. هذا ليس شرطًا قانونيًا فحسب، بل هو أيضًا شرط أساسي لضمان تمتع المشغلين بالنضج الأساسي وحس المسؤولية. بالإضافة إلى ذلك، يجب على المشغلين اجتياز فحص صحي جسدي للتأكد من أن بصرهم وسمعهم وجوانب أخرى لديهم تلبي متطلبات التشغيل الآمن، وأن يتمتعوا بالمعرفة والفهم الميكانيكي الأساسي.

محتوى تدريب المهارات المهنية: يجب أن يشمل تدريب المشغل فهمًا دقيقًا لهيكل ووظائف مكونات الحفارة، ومهارات التشغيل وخصائص استجابة أجهزة التحكم المختلفة، ومهارات التشغيل في ظروف عمل مختلفة (مثل المنحدرات والأرض اللينة، إلخ)، والمعرفة المهنية بالعمليات الخاصة (مثل الرفع والحفر الدقيق، إلخ)، وتحديد الأعطال الشائعة في المعدات وطرق استكشافها وإصلاحها الأساسية. تُشكل هذه المعرفة المهنية أساس التشغيل الآمن والفعال.

التركيز على تدريب التوعية بالسلامة: ينبغي أن يُركز تدريب السلامة على القدرة على تحديد مناطق الخطر في العمل، وأساليب التواصل الفعالة وأنظمة الإشارات مع موظفي الموقع، وإجراءات الاستجابة الصحيحة في حالات الطوارئ، ومعرفة استخدام وصيانة أجهزة السلامة، وتأثير عوامل الطقس والبيئة على تشغيل المعدات. يُساعد تدريب التوعية بالسلامة المُشغّلين على إرساء فلسفة عمل "السلامة أولاً".

تراكم الخبرة العملية في العمليات: بعد التدريب النظري، يتعين على المشغلين إكمال وقت تشغيل فعلي كافٍ تحت إشراف مدربين ذوي خبرة، وإتقان التطبيق العملي لإجراءات التشغيل القياسية، وإجراء تدريب محاكاة في ظروف وبيئات عمل مختلفة، واكتساب خبرة عملية في الصيانة اليومية وفحص المعدات، والمشاركة في تدريبات قتالية فعلية للاستجابة للطوارئ. الخبرة العملية عملية ضرورية لتحويل المعرفة النظرية إلى قدرات تشغيلية عملية.

التعليم المستمر وتحديث المهارات: ينبغي على المشغلين المشاركة بانتظام في دورات تدريبية لتحديث معلومات السلامة والتقنيات الجديدة، والتعرف على أحدث معايير السلامة ومواصفات التشغيل في هذا القطاع، وتحليل حالات الحوادث الشائعة ودراستها، وإتقان خصائص التشغيل ومتطلبات السلامة للمعدات الجديدة، وإجراء تقييمات دورية لمهارات التشغيل وتحديث الشهادات. يضمن التعلم المستمر مواكبة معارف المشغل ومهاراته للتطورات الحديثة.

كمحترف مُصنِّع قطع غيار الحفاراتتوصي شركة GFM الشركات بإنشاء نظام تدريب منهجي، يشمل التدريب أثناء العمل، والتدريب الوظيفي، والتدريب التنشيطي الدوري، والتدريب على تحسين المهارات. لا يقتصر نظام التدريب الشامل على تحسين مستوى مهارة المشغل فحسب، بل ينمي أيضًا وعيه بالسلامة وحس المسؤولية لديه، ويمنع وقوع حوادث السلامة من جذورها.

التدابير الرئيسية لمنع حوادث تشغيل الحفارات بشكل فعال

يتطلب منع حوادث تشغيل الحفارات تطبيقًا منسقًا لتدابير سلامة متعددة. وفيما يلي سلسلة من التدابير الوقائية الفعالة التي من شأنها الحد بشكل كبير من مخاطر السلامة في أعمال الحفارات:

مراقبة السلامة التشغيلية: يجب على مشغلي الحفارات تدوير ذراع الرافعة بسرعة آمنة وتجنب الحركات المفاجئة والسريعة. قبل التشغيل، يجب إجراء تقييم شامل لمنطقة العمل لتحديد المخاطر المحتملة. التزم بدقة بحدود حمولة الحفارة لتجنب عمليات الوزن الزائد. عند العمل في ظروف الرؤية الضعيفة، يجب تجهيز جهاز تحكم بالإشارة. يُمنع الوقوف أو المرور ضمن نطاق عمل الحفارة. حافظ على تركيزك أثناء التشغيل وتجنب التشتيت. تُعد قواعد التشغيل الأساسية هذه خط الدفاع الأول لمنع الحوادث.

إدارة سلامة بيئة العمل: أسوار في منطقة تشغيل الحفارات لمنع دخول العمال إلى نطاق التشغيل. حدّد بوضوح حدود منطقة العمل والممرات الآمنة، وثبت لافتات وعلامات تحذيرية كافية. تأكد من تصريف المياه جيدًا في موقع العمل لتجنب مشاكل الاستقرار الناتجة عن تراكم المياه على الأرض. وفّر إضاءة كافية عند العمل ليلًا، ونظّف بيئة العمل بانتظام، وأزل العوائق التي قد تسبب الحوادث. الإدارة البيئية الجيدة تُهيئ ظروفًا آمنة للعمليات.

إجراءات الإشراف والإدارة: تعيين موظفين متخصصين للإشراف على المشغلين والعمال لضمان التزامهم بإجراءات السلامة. وضع إجراءات تشغيل ولوائح سلامة واضحة، وتطبيق نظام لتصاريح العمل، وخاصةً لمهام العمل عالية المخاطر. إجراء عمليات تفتيش السلامة وتقييم المخاطر بانتظام، ووضع آليات تحفيزية لتشجيع السلوك الآمن والإبلاغ عن المخاطر المحتملة. يعتمد التنفيذ الفعال لتدابير الإدارة على اهتمام الإدارة ودعمها.

الابتكار في الحماية التقنية: تأكد من تجهيز الحفارة بأجهزة سلامة متكاملة، مثل هيكل الحماية من الانقلاب (ROPS). ركّب كاميرات الرؤية الخلفية وأنظمة الإنذار للحد من خطر النقاط العمياء. استخدم أنظمة ذكية لمنع الاصطدام للكشف التلقائي عن الأجسام والأفراد المحيطين. احرص على صيانة مكونات سلامة المعدات وتحديثها بانتظام، واستخدم الملحقات والمواد الاستهلاكية التي تلبي معايير السلامة. توفر تدابير الحماية التقنية ضمانات سلامة إضافية في حالة الإهمال البشري.

الحماية الشخصية وحماية الصحة: تأكد من ارتداء المُشغِّل والعاملين المحيطين به معدات الوقاية الشخصية المناسبة. وفّر معدات حماية من الضوضاء لحماية سمع المُشغِّل. اتخذ تدابير الوقاية من ضربة الشمس والتبريد عند العمل في بيئة حارة. زُوِّد بمعدات اتصال مناسبة لضمان التواصل الفعال في حالات الطوارئ. ألزم جميع العاملين بارتداء ملابس عالية الوضوح لزيادة احتمالية اكتشافهم. تُعد الحماية الشخصية جزءًا لا يتجزأ من نظام إدارة السلامة.

التدريب وتعزيز الوعي: بالإضافة إلى التدريب التشغيلي الأساسي، ينبغي تنظيم دورات تدريبية منتظمة لتعزيز الوعي بالسلامة لتبادل حالات الحوادث والدروس المستفادة. ينبغي إرساء ثقافة عمل "السلامة أولاً" وتشجيع المشغلين على تحديد مخاطر السلامة والإبلاغ عنها بفعالية. كما ينبغي تنظيم مسابقات في المعرفة والمهارات المتعلقة بالسلامة لزيادة حماس الموظفين للمشاركة في إدارة السلامة. يُعدّ التدريب وتعزيز الوعي أساس الوقاية الفعالة من الحوادث على المدى الطويل.

إن التنفيذ الشامل لهذه التدابير الوقائية، والتعديل والتحسين وفقًا لبيئة العمل والظروف المحددة، يمكن أن يخلق نظام حماية سلامة متعدد المستويات، ويقلل بشكل فعال من مخاطر الحوادث في عمليات الحفارات، ويضمن سلامة الأفراد وسلامة المعدات.

استراتيجية إدارة السلامة لمواقع عمل الحفارات

تُعدّ الإدارة الفعّالة للسلامة في الموقع عنصرًا أساسيًا في منع حوادث عمل الحفارات. وفيما يلي مجموعة من استراتيجيات إدارة السلامة المنهجية في الموقع، والتي تُساعد الشركات على تهيئة بيئة تشغيل آمنة وفعالة للحفارات:

بناء نظام مسؤولية السلامة: توضيح مسؤوليات السلامة للمديرين والمشغلين على جميع المستويات، وإنشاء نظام لتوقيع خطابات مسؤولية السلامة في الإنتاج. تطبيق تقييمات أداء السلامة، وربطها بالتعويضات والترقيات، والتأكد من وجود بيان واضح لمسؤولية السلامة في كل وظيفة. إنشاء آلية مساءلة عن انتهاكات السلامة لتشكيل سلسلة مسؤولية سلامة من أعلى إلى أسفل. يُعد نظام المسؤولية هذا الإطار الأساسي لإدارة السلامة.

تقييم المخاطر والرقابة الهرمية: إجراء تقييم شامل للمخاطر قبل بدء كل مشروع، وإجراء تحليل سلامة خاص لمهام العمل عالية المخاطر. وضع تدابير مُحددة للتحكم في المخاطر، وتحديث نتائج تقييم المخاطر بانتظام، والتكيف مع التغيرات في بيئة العمل. إنشاء نظام لإدارة مستوى المخاطر واتخاذ التدابير المناسبة لمختلف المخاطر. تُمكّن الإدارة العلمية للمخاطر من توقع المخاطر المحتملة والتدخل مُسبقًا.

تحسين آليات التواصل والتنسيق: ضمان التواصل الجيد مع المشغلين، وفهم جميع الإشارات والالتزام بها. عقد اجتماعات السلامة بانتظام لمناقشة قضايا السلامة وإجراءات التحسين. إنشاء آلية تنسيق بين مشغلي الحفارات وفريق العمل الأرضي، باستخدام إشارات يدوية موحدة أو معدات اتصال لاسلكية. إنشاء لوحة إعلانات لمعلومات السلامة لإصدار تذكيرات ومتطلبات السلامة في الوقت المناسب. التواصل الفعال يمنع الحوادث الناجمة عن سوء الفهم.

تحسين نظام التفتيش والرقابة: تطبيق نظام تفتيش يومي للسلامة على الحفارات وتسجيل نتائج التفتيش. إنشاء آليات تفتيش دورية وغير دورية للسلامة، وتخصيص موظفين متخصصين للإشراف على تشغيل الحفارات. التحقق بانتظام من سلامة مرافق السلامة ولوحات التحذير، وإنشاء نظام للإبلاغ عن مخاطر السلامة وتتبعها. الرقابة والتفتيش الدقيقان يُمكّنان من اكتشاف مخاطر السلامة والقضاء عليها في الوقت المناسب.

خطط الطوارئ والتدريبات: وضع خطط طوارئ خاصة لعمليات الحفارات، وتوضيح إجراءات التعامل والمسؤولين عن مختلف حالات الطوارئ. تنظيم تدريبات طوارئ منتظمة لتحسين القدرة على الاستجابة للطوارئ. تجهيز معدات ومواد الإنقاذ اللازمة في حالات الطوارئ، وإنشاء نظام للإبلاغ عن الحوادث والتحقيق فيها وتحليلها. تلخيص الدروس المستفادة من الحوادث، والتحسين المستمر لإدارة السلامة. الاستعداد الأمثل للطوارئ يُقلل الخسائر عند وقوع الحوادث.

تنمية ثقافة السلامة: بدءًا من مستوى الإدارة، يجب ترسيخ مفهوم "السلامة أولًا" وتشجيع جميع الموظفين على المشاركة في إدارة السلامة وتحسينها. إنشاء نظام اقتراحات ومكافآت للسلامة لخلق بيئة وجو مناسبين لمناقشة قضايا السلامة بشكل مفتوح. تعزيز وعي جميع الموظفين بالسلامة من خلال نشر الوعي والتثقيف حول السلامة. إن ثقافة السلامة الإيجابية تشجع الموظفين على الالتزام التام بلوائح السلامة.

الدعم الفني وضمان الموارد: استثمار موارد كافية في شراء وصيانة معدات السلامة، واستخدام تقنيات ومعدات السلامة المتطورة لتحسين مستوى السلامة الجوهرية. ضمان حصول مديري السلامة على تدريب احترافي وامتلاكهم القدرات اللازمة لإدارة السلامة. إنشاء منصة لتبادل معلومات السلامة لتعزيز تبادل الخبرات في هذا المجال. يُعدّ ضمان الموارد الكافية شرطًا أساسيًا لتطبيق إدارة السلامة.

من خلال التنفيذ المنهجي لاستراتيجيات إدارة السلامة هذه، يمكن للمؤسسات إنشاء نظام إدارة سلامة شامل وديناميكي ومُحسَّن باستمرار، والذي لا يمكنه فقط منع حوادث تشغيل الحفارات بشكل فعال، بل يعمل أيضًا على تحسين كفاءة العمل وتقليل وقت التوقف عن العمل والخسائر الناجمة عن حوادث السلامة، وخلق بيئة عمل آمنة وفعالة.

عملية التعامل مع حالات الطوارئ المتعلقة بحوادث سلامة الحفارات

حتى مع اتخاذ تدابير وقائية شاملة، قد تقع حوادث تتعلق بالسلامة. يُعدّ وضع إجراءات فعّالة للتعامل مع حالات الطوارئ أمرًا أساسيًا للحد من خسائر الحوادث. فيما يلي إجراءات التعامل مع حالات الطوارئ القياسية عند وقوع حادث يتعلق بسلامة الحفارات:

الاستجابة للطوارئ والتحكم في الموقع: بعد اكتشاف الحادث، يجب على الشاهد الأول إبلاغ المسؤول في الموقع والموظفين المعنيين فورًا، وإيقاف جميع العمليات ذات الصلة لضمان عدم حدوث إصابات ثانوية. ووفقًا لنوع الحادث، يجب فصل مصدر الطاقة أو الوقود أو النظام الهيدروليكي على الفور، وتقييم سلامة موقع الحادث، وضمان سلامة رجال الإنقاذ. وإذا لزم الأمر، يجب إخلاء الأفراد غير الأساسيين من المنطقة الخطرة، وإقامة حاجز أمني لمنع دخول الأفراد غير المعنيين إلى منطقة الحادث.

الإنقاذ والمساعدة الطبية للمصابين: قيّم حالة المصاب بسرعة، وحدد شدة الإصابة، وقدم العلاج الطارئ اللازم، مع تجنب تحريك المصابين بشكل عشوائي، خاصةً إذا كانوا يعانون من إصابات في العمود الفقري. اتصل بفريق إنقاذ طبي متخصص، وقدم معلومات دقيقة عن الموقع والإصابة، وعيّن شخصًا لتوجيه المنقذين إلى موقع الحادث. احتفظ بمتعلقات المصاب الشخصية ووثائقه، وأعدّ معلومات طبية للمتابعة. سلامة الحياة هي الاعتبار الأول دائمًا في العلاج الطارئ.

حماية الموقع وجمع الأدلة: احمِ موقع الحادث، ولا تُغيّر أو تُحرّك موقع الحادث حسب رغبتك، وهو أمرٌ بالغ الأهمية للتحقيقات اللاحقة في الحوادث. التقط صورًا أو مقاطع فيديو لموقع الحادث لتسجيل حالة البيئة والمعدات وقت وقوعه. في حال حدوث تسرب مواد خطرة، اتخذ إجراءات التحكم في الوقت المناسب لمنع انتشار التلوث. اجمع سجلات تشغيل المعدات، وسجلات الصيانة، وغيرها من الوثائق المتعلقة بالحادث لتوفير المعلومات اللازمة لدعم التحقيق.

الإبلاغ عن الحوادث وإخطار المعلومات: إبلاغ الإدارة العليا والهيئات التنظيمية المعنية بالحادث وفقًا للإجراءات المقررة، وتقديم معلومات دقيقة عن وقت الحادث ومكانه وعدد الضحايا وخسائر المعدات. إجراء تحليل أولي لسبب الحادث، مع تجنب التكهنات غير المدروسة. إبلاغ الأطراف المتضررة، مثل العملاء والشركاء، إلخ. تخصيص شخص للتواصل مع وسائل الإعلام والجمهور لضمان دقة المعلومات واتساقها، وتجنب الذعر أو سوء الفهم الناجم عن معلومات خاطئة.

التحقيق في الحوادث وتحليل السبب الجذري: تشكيل فريق تحقيق، يضم خبراء السلامة والفنيين والمديرين، لجمع الأدلة، بما في ذلك سجلات المعدات، وسجلات التشغيل، وشهادات شهود العيان، وغيرها. تحليل الأسباب المباشرة والجذرية للحادث، وتقييم عيوب وأوجه القصور في نظام إدارة السلامة الحالي. كتابة تقرير مفصل عن التحقيق في الحادث، يتضمن الحقائق والتحليلات والاستنتاجات. يُعد التحقيق الشامل في الحادث أساسًا لتحسين إدارة السلامة ومنع وقوع حوادث مماثلة مرة أخرى.

تنفيذ تدابير التعافي والتحسين: وضع خطط لإصلاح المعدات واستعادة العمل، وتطبيق تدابير تحسين السلامة اللازمة، ومنع وقوع حوادث مماثلة مرة أخرى. إعادة تدريب الموظفين المعنيين أو تعزيز التوعية بالسلامة، ومراجعة إجراءات السلامة التشغيلية وخطط الطوارئ. تتبع أثر تطبيق تدابير التحسين لضمان استمرار فعاليتها. التعلم من الأخطاء والتحسين هو المفهوم الأساسي لإدارة السلامة.

تبادل الخبرات وتعزيز ثقافة السلامة: دمج حالات الحوادث والدروس المستفادة منها في مواد تدريب السلامة، ومشاركة تجارب الحوادث داخل الشركة، وتعزيز الوعي بالسلامة لدى جميع الموظفين. المشاركة في تبادل معلومات السلامة في القطاع لمساعدة المؤسسات الأخرى على منع وقوع حوادث مماثلة. مراجعة حالات الحوادث بانتظام، والحفاظ على يقظة السلامة، وتقييم نظام إدارة السلامة وتحسينه باستمرار. تبادل الخبرات يُحوّل دروس الحوادث إلى ثروة في مجال السلامة للقطاع بأكمله.

إن التعامل الفعال مع حالات الطوارئ لا يقتصر على الحد من الأثر المباشر للحادث فحسب، بل يتيح أيضًا التعلم منه وتحسين إدارة السلامة باستمرار. ينبغي اعتبار كل حادث، مهما كان كبيرًا أو صغيرًا، فرصة لتحسين السلامة، وليس مجرد مشكلة يجب معالجتها. ومن خلال الإدارة المنهجية للطوارئ وتلخيص التجارب، يمكن تحسين مستوى السلامة في عمليات الحفارات باستمرار.

ملخص: الطريق إلى التحسين المستمر في أعمال السلامة في الحفارات

تُعدّ الكفاءة المهنية للمشغلين حجر الأساس في أعمال السلامة. لا يقتصر دور المشغلين المؤهلين على إتقان مهارات التشغيل الفنية فحسب، بل يجب أن يتمتعوا أيضًا بحسٍّ قويٍّ بالسلامة والمسؤولية. يُعدّ إنشاء نظام تدريب منهجي، يشمل التعلم النظري والتشغيل العملي وإعادة التدريب بانتظام، وسيلةً فعّالة لتحسين كفاءة المشغلين.

يُعدّ التطبيق الشامل للتدابير الوقائية أساسًا للحد من مخاطر الحوادث. بدءًا من فحص المعدات قبل العمل، مرورًا بإجراءات التشغيل الآمنة أثناء التشغيل، ووصولًا إلى إدارة بيئة العمل والتحكم فيها، لا يُمكن إغفال أيٍّ من هذه الجوانب. ومن المهم بشكل خاص عند تشغيل الحفارات، ولحماية العمال من اصطدام ذراع الرافعة، اتخاذ تدابير السلامة، مثل تدوير ذراع الرافعة بسرعة آمنة، وإضافة أسوار لمنع العمال من دخول نطاق التشغيل، والإشراف على المشغل والعمال لضمان التزامهم بإجراءات السلامة.

إن التشغيل الفعال لنظام إدارة السلامة هو ضمان التنمية المستدامة لأعمال السلامة. ويشكل نظام المسؤولية الواضح، والإدارة العلمية للمخاطر، وقنوات الاتصال السلسة، والرقابة والتفتيش الصارمين، الإطار الأساسي لإدارة السلامة. ويُعد ترسيخ ثقافة السلامة الإيجابية وجعلها عملاً واعياً للجميع أعلى مستويات إدارة السلامة.

يُعدّ تحسين قدرات الاستجابة للطوارئ وسيلةً مهمةً للحدّ من خسائر الحوادث. فحتى أكثر أنظمة السلامة تطورًا لا يمكنها القضاء تمامًا على خطر الحوادث. لذلك، من الضروري وضع خطة طوارئ فعّالة وإجراء تدريبات دورية لضمان سرعة وانتظام أعمال الإنقاذ والتخلص من النفايات عند وقوع حادث، وذلك لتقليل الخسائر في الأرواح والممتلكات.

مع التطور المستمر للتكنولوجيا الميكانيكية ومفاهيم إدارة السلامة، تشهد سلامة أعمال الحفارات تحسنًا مستمرًا. وتُطبّق تقنيات سلامة جديدة، مثل أنظمة منع التصادم الذكية وأنظمة المراقبة عن بُعد، باستمرار في الممارسة العملية، مما يوفر دعمًا فنيًا جديدًا لأعمال السلامة. وفي الوقت نفسه، يتحول مفهوم إدارة السلامة من الاستجابة السلبية إلى الوقاية الفعالة، ومن الامتثال البسيط للقواعد إلى بناء ثقافة السلامة.

| احصل على عرض أسعار سريع ومجاني | البريد الإلكتروني: henry@gfmparts.com | واتساب: +86 17705953659 |

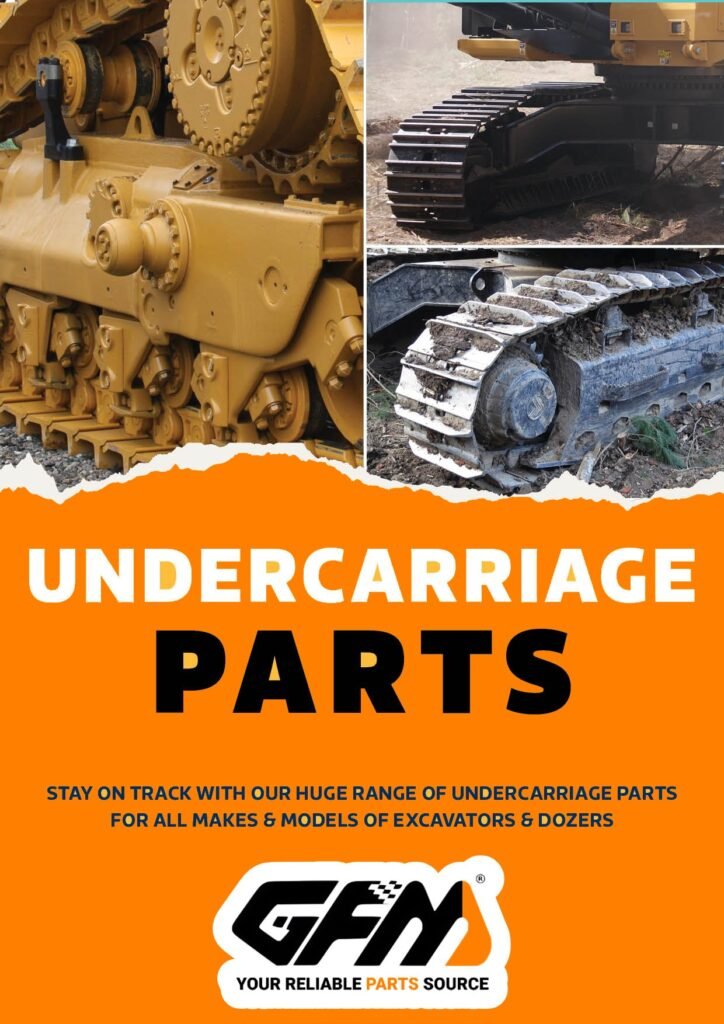

كمحترف مُصنِّع أجزاء الهيكل السفلي للحفاراتلا تقتصر اهتمامات شركة GFM على أداء وجودة المنتجات فحسب، بل تُولي أيضًا أهميةً أكبر لأداء السلامة فيها. نؤمن بأنه لا يمكن تحقيق سلامة وموثوقية أعمال الحفارات حقًا إلا من خلال دمج السلامة في جميع مراحل التصميم والإنتاج والاستخدام.

السلامة موضوعٌ أبديٌّ يتطلب منا مواصلة التعلم والاستكشاف والممارسة. فلنعمل معًا على بذل جهودٍ دؤوبةٍ لبناء بيئة عملٍ أكثر أمانًا، وضمان سلامة كلِّ مُشغِّل حفارةٍ ومهندسٍ.