كـ مُصنِّع قطع غيار الحفاراتنحن نعلم أنه في بيئات التشغيل الشاقة، يعتمد التشغيل الفعال للمعدات على التشغيل العادي لكل مكون رئيسي.

جدول المحتويات

النقاط الرئيسية

في صيانة الحفارات، هناك العديد من المبادئ الأساسية التي لا يمكن تجاهلها:

- استراتيجية الصيانة الشاملةتُشكّل أنظمة الحفارة المختلفة - المحرك، والنظام الهيدروليكي، والشاسيه، والملحقات، والنظام الكهربائي، والكابينة - المحور الرئيسي لتشغيل المعدات. ووفقًا لبيانات أبحاث السوق، يُمكن أن تُعزى أعطال الحفارات 80% إلى اختلال توازن النظام الهيدروليكي ونظام المحرك. لذلك، يُعدّ وضع خطة صيانة شاملة للنظام بأكمله أمرًا بالغ الأهمية لإطالة عمر المعدات.

- الصيانة الوقائية: يمكن للفحوصات الدورية والصيانة الوقائية أن تقلل من معدل الأعطال. ووفقًا للإحصاءات، يمكن للصيانة الوقائية أن تقلل من وقت تعطل المعدات بمقدار 30%، وأن تخفض تكاليف الصيانة بحوالي 20%.

- استبدال الأجزاء في الوقت المناسب: أثناء تشغيل المعدات، من خلال مراقبة مؤشرات المعدات (مثل ضغط الزيت ودرجة حرارة الزيت الهيدروليكي وبيانات الاهتزاز)، يمكن التقاط العلامات المبكرة لتدهور المكونات في الوقت المناسب لمنع تحول المشاكل الصغيرة إلى أعطال كبيرة.

- عملية موحدة: تطوير وتنفيذ عمليات شراء واستبدال الأجزاء القياسية لضمان أن كل عملية تلبي المعايير الفنية للمعدات ومعايير السلامة، وبالتالي تحسين كفاءة التشغيل والسلامة بشكل عام.

قائمة أجزاء الحفارات ووظائفها

بالنسبة للأنظمة الرئيسية للحفارة، تؤدي مكونات كل نظام فرعي وظائف مهمة. فيما يلي تحليل مفصل لكل نظام رئيسي:

نظام المحرك

- الوظيفة الرئيسية: المحرك، باعتباره "قلب" الحفارة، مسؤول عن تحويل الوقود إلى طاقة ميكانيكية وتوفير طاقة ثابتة لكامل المعدات. عادةً ما تتراوح قدرة محركات الحفارات الحديثة بين 100 و400 حصان، ويجب أن تستوفي معايير الانبعاثات ISO أو EPA.

- الأجزاء الأساسية: المكبس، الأسطوانة، العمود المرفقي، نظام الصمامات، ونظام إمداد الوقود. تُحسّن تقنية التشغيل الآلي عالي الدقة والمعالجة الحرارية كفاءة المحرك بنسبة 5%-10%. يُعدّ المراقبة المنتظمة لضغط الزيت (الذي يُحافظ عليه عادةً عند 3-4 بار) ودرجة الحرارة (التي تتراوح بين 80 و90 درجة مئوية) مفتاحًا لضمان كفاءة تشغيله.

النظام الهيدروليكي

- الوظيفة الرئيسية: يُحدد النظام الهيدروليكي التشغيل الدقيق لذراع الحفارة والجرافة والملحقات الأخرى. عادةً ما يتراوح ضغط النظام الهيدروليكي للمعدات المتطورة بين 300 و350 بار.

- الأجزاء الأساسية: مضخة هيدروليكية، أسطوانة هيدروليكية، خزان زيت، صمام، وفلتر. جودة الزيت الهيدروليكي تؤثر بشكل مباشر على كفاءة النظام. تُظهر بيانات الصناعة أن الزيت الهيدروليكي عالي الكفاءة يُقلل استهلاك الطاقة بحوالي 5%. الاستبدال المنتظم للزيت الهيدروليكي (عادةً كل 2000-3000 ساعة عمل) والفلاتر يُجنّب تلوث النظام ويضمن سرعة الاستجابة ودقة التحكم.

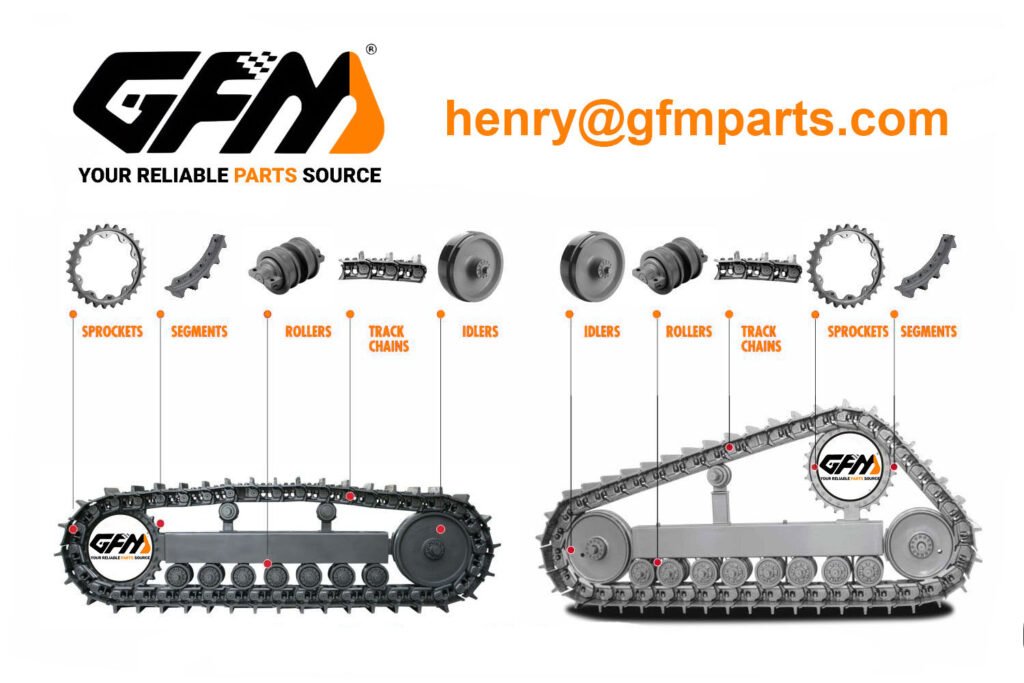

مكونات الهيكل

- الوظيفة الرئيسية: يدعم نظام الهيكل وينقل حمولة الآلة بأكملها لضمان استقرارها في التضاريس المعقدة. يركز تصميم هيكل الحفارات الحديثة على مقاومة التآكل وأداء امتصاص الصدمات، وعادةً ما يتطلب اختبار معدل تآكل الجنزير كل 1000 ساعة عمل.

- الأجزاء الأساسية: جهاز المشي، المسار، نظام امتصاص الصدمات، ونظام التعليق. تُظهر البيانات أن شد المسار يؤثر بشكل مباشر على استقرار المعدات، ويمكن للضبط المناسب أن يقلل من معدل فشل الهيكل بحوالي 15%.

مُكَمِّلات

- الوظيفة الرئيسية: تحدد الملحقات نطاق تطبيق الحفارة في ظل ظروف عمل مختلفة، مثل السحق والحفر والتحميل وما إلى ذلك. اعتمادًا على كثافة العمل والبيئة، قد يتم تسريع معدل تآكل الملحقات بواسطة 20%-30%.

- الأجزاء الأساسية: الذراع، الدلو، الكسارة، والمِسْكَب. يجب مراعاة متانة المواد ومقاومتها للتآكل أثناء التصميم. استخدام مواد سبائك عالية المتانة يُطيل عمر الملحقات بما يزيد عن 20%.

النظام الكهربائي

- الوظائف الرئيسية: يدمج النظام الكهربائي وظائف التحكم والمراقبة والتغذية الراجعة، ويراقب حالة المعدات آنيًا عبر أجهزة استشعار ووحدات تحكم عالية الدقة. تُظهر البيانات أن معايرة الأجهزة الدقيقة تُحسّن سرعة استجابة النظام الإجمالية بنسبة تتراوح بين 5% و8%.

- الأجزاء الأساسية: صندوق التحكم الكهربائي، والمستشعر، ولوحة العدادات، ونظام الأسلاك. يُعدّ الفحص الدوري لعمر صندوق التحكم الكهربائي والخطوط لضمان دقة جمع البيانات أمرًا أساسيًا لضمان استقرار عمل النظام.

سيارة أجرة

- الوظائف الرئيسية: لا توفر الكابينة بيئة عمل آمنة ومريحة للمشغل فحسب، بل تتولى أيضًا مهمة مراقبة المعدات والتحكم فيها في الوقت الفعلي. بفضل تصميمها المريح، تُخفف الكابينة المريحة من إجهاد المشغل بنسبة 15%-20%.

- الأجزاء الأساسية: المقاعد، والعدادات، ونظام تكييف الهواء، وأحزمة الأمان. يُمكن لمواصفات الكابينة عالية الجودة أن تُحسّن كفاءة التشغيل والسلامة بشكل كبير، خاصةً في بيئات درجات الحرارة المرتفعة أو المنخفضة، ويُعدّ التشغيل المستقر لنظام تكييف الهواء أمرًا بالغ الأهمية.

نصائح الصيانة لأجزاء الحفارات

صيانة نظام المحرك

الصيانة الدورية هي المفتاح لضمان تشغيل المحرك على المدى الطويل:

- تغيير الزيت: يوصى بتغيير الزيت كل 250-500 ساعة تشغيل، واستخدام زيت عالي الجودة يتوافق مع معايير API أو ACEA.

- نظام التبريد: قم بفحص المبرد والمروحة كل شهر للحفاظ على نسبة سائل التبريد عند القيمة الموصى بها (عادةً خليط 50/50).

- نظام الوقود: قم بتنظيف فوهة الوقود والفلتر بانتظام للتأكد من أن كفاءة الاحتراق تظل أعلى من 95%.

صيانة النظام الهيدروليكي

ضمان الاستجابة الفعالة والتحكم الدقيق في النظام الهيدروليكي:

- صيانة الزيت الهيدروليكي: استبدل زيت الهيدروليك كل ٢٠٠٠-٣٠٠٠ ساعة. جودة الزيت تؤثر بشكل مباشر على كفاءة النظام.

- تنظيف الفلتر: وفقًا لبيئة العمل، قم بفحص الفلتر وتنظيفه أو استبداله كل 1000 ساعة لمنع الانسداد بالشوائب.

- فحص الختم: قم بفحص أختام المضخة الهيدروليكية والصمامات بشكل منتظم لمنع التسرب وانخفاض الضغط.

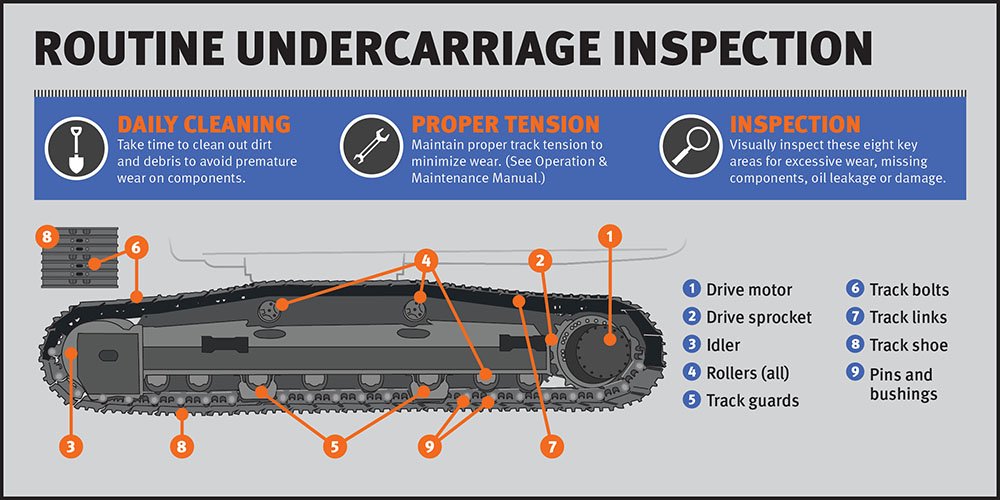

صيانة الهيكل

استقرار الهيكل هو أساس سلامة الماكينة:

- فحص المسار: قم بفحص تآكل المسار كل 500 ساعة، واضبط الشد أو استبدل الأجزاء البالية بشدة إذا لزم الأمر.

- صيانة التزييت: قم بتزييت أجزاء المشي قبل وبعد التشغيل اليومي لتقليل الاحتكاك والأضرار الناتجة عن الحرارة.

- نظام امتصاص الصدمات: قم بإجراء فحص منتظم لمعرفة ما إذا كان نظام امتصاص الصدمات يعاني من تسرب الزيت أو تدهور الأداء للتأكد من أن أداء التعليق دائمًا في أفضل حالة.

صيانة الملحقات

الملحقات تؤثر بشكل مباشر على كفاءة العمل ودقة التشغيل:

- فحص الاتصال: تحقق مما إذا كان الاتصال بين ذراع الدلو والدلو ثابتًا قبل وبعد كل عملية، وقم بإحكامه في الوقت المناسب إذا كان مرتخيًا.

- مراقبة التآكل: وفقًا لشدة التشغيل، يتم إجراء فحص تآكل الملحقات كل 500 ساعة للتأكد من أن الأجزاء خالية من الشقوق أو التعب.

صيانة النظام الكهربائي

باعتباره "المركز العصبي" للمعدات، يتطلب النظام الكهربائي درجة عالية من الموثوقية:

- كشف الخط: قم بفحص صندوق التحكم الكهربائي ونظام الخطوط بشكل منتظم لمنع حدوث ماس كهربائي ناتج عن الشيخوخة أو الرطوبة.

- معايرة المستشعر: معايرة أجهزة الاستشعار والأجهزة كل 1000 ساعة لضمان دقة البيانات.

- احتياطي قطع الغيار: ومن المستحسن إنشاء مكتبة قطع غيار للأجزاء الكهربائية الرئيسية للتعامل مع حالات الطوارئ.

صيانة الكابينة

ترتبط الحالة الجيدة للكابينة بسلامة المشغل وكفاءة التشغيل:

- التنظيف البيئي: قم بتنظيف الجزء الداخلي والخارجي من الكابينة بانتظام للحفاظ على خط الرؤية واضحًا وتجنب انعكاس الأجهزة الذي يؤثر على التشغيل.

- فحص معدات السلامة: قم بفحص أحزمة الأمان والمقاعد ولوحة القيادة بانتظام للتأكد من أن معدات السلامة ليست قديمة أو معيبة.

- نظام تكييف الهواء: في المناخات القاسية، تُعد صيانة نظام تكييف الهواء أمرًا بالغ الأهمية. افحصه كل ثلاثة أشهر لضمان كفاءة تشغيله.

علامات تشير إلى ضرورة استبدال أجزاء الحفارة

من خلال اختبار بيانات تشغيل المعدات بشكل منتظم، يمكنك تحديد علامات التحذير المبكر للفشل الوشيك للأجزاء بشكل فعال:

نظام المحرك

- العلامات الشائعة: ضوضاء غير طبيعية، وزيادة الاهتزاز، وانخفاض إنتاج الطاقة.

- مرجع البيانات: قد يشير تلوث الزيت أو انخفاض الضغط 5%-10% إلى أن الأجزاء الداخلية مهترئة بشدة، وتحتاج المكونات الأساسية مثل حلقات المكبس وأعمدة المرفق إلى الاستبدال في الوقت المناسب.

النظام الهيدروليكي

- العلامات الشائعة: تأخر استجابة التشغيل، وتسرب الزيت الهيدروليكي، وانخفاض كفاءة المضخة الهيدروليكية.

- مرجع البيانات: عندما ينخفض ضغط عمل النظام الهيدروليكي بما يزيد عن 10%، أو ترتفع درجة حرارة الزيت الهيدروليكي بشكل غير طبيعي (تتجاوز القيمة الموصى بها بما يزيد عن 10 درجات مئوية)، يجب فحص أختام الأسطوانة الهيدروليكية والمضخة والصمام.

مكونات الهيكل

- العلامات الشائعة: تآكل شديد في المسار، أو شقوق أو كسور، أو مشي غير مستقر.

- مرجع البيانات: تظهر بيانات الاختبار أن معدل تآكل المسار يتجاوز 30%، أو أن استجابة نظام امتصاص الصدمات تنخفض بما يزيد عن 15%، ويجب استبدال الأجزاء ذات الصلة أو إصلاحها في الوقت المناسب.

مُكَمِّلات

- العلامات الشائعة: الدلو أو القاطع لديه شقوق واضحة ومعدل التآكل يتجاوز 20% من عمر التصميم.

- مرجع البيانات: إذا كان اتصال المرفق فضفاضًا أو حدث اهتزاز غير طبيعي، فقد يؤثر ذلك على كفاءة التشغيل الإجمالية ويجب إصلاحه أو استبداله في الوقت المناسب.

النظام الكهربائي

- العلامات الشائعة: بيانات غير طبيعية للجهاز، إنذارات متكررة، وفشل المستشعر.

- مرجع البيانات: عندما يتجاوز تقلب درجة الحرارة أو الجهد في صندوق التحكم الكهربائي النطاق القياسي ±10%، فمن المستحسن اكتشاف لوحة الدائرة والمستشعر لمنع الأعطال واسعة النطاق.

سيارة أجرة

- العلامات الشائعة: بطء استجابة الأجهزة ووحدات التحكم، وشيخوخة معدات السلامة.

- مرجع البيانات: إذا كانت مدة خدمة المكونات مثل المقاعد ولوحات القيادة أقل بكثير من المتوقع (عادة بعد 5-7 سنوات)، فيجب عليك التفكير في تحديث المعدات ذات الصلة لضمان التشغيل الآمن.

كيفية شراء واستبدال قطع غيار الحفارات

يلعب الشراء والاستبدال دورًا حيويًا في صيانة المعدات. تضمن عملية الصيانة الموحدة وإجراءات التشغيل الدقيقة تشغيلًا مستقرًا وطويل الأمد للمعدات.

شراء قطع الغيار

- اختيار القناة: يُنصح باختيار المُصنِّع الأصلي أو الموزع المُعتمد أولاً لضمان مطابقة جودة القطع لمعايير ISO أو CE أو الشهادات المحلية. تُظهر البيانات أن استخدام القطع الأصلية يُقلِّل من نسبة الأعطال الناتجة عن عدم تطابق القطع بنحو 20%.

- السعر والخدمة: عند مقارنة الأسعار عبر قنوات متعددة، من الضروري مراعاة سياسات الضمان وخدمات ما بعد البيع. يُنصح بالتحقق من بيانات الأداء التاريخية وآراء المستخدمين قبل الشراء لضمان موثوقية ومتانة القطع.

استبدال الأجزاء

- تشغيل احترافي: يجب استبدال الأجزاء بواسطة فنيين محترفين مدربين لضمان التشغيل الآمن وتوافق النظام. إجراءات التشغيل الموحدة (مثل أدلة التشغيل المفصلة ومقاطع الفيديو التعليمية) تُقلل من معدل أخطاء التشغيل إلى أقل من 5%.

- إدارة السجلات: يوصى باستخدام نظام ملفات إلكتروني لتسجيل بيانات كل استبدال وصيانة بالتفصيل لتوفير دعم البيانات للتنبؤ بالأخطاء المستقبلية والوقاية منها.

ضمان التوافق

- المطابقة الفنية: تأكد من التحقق من طراز القطعة ودفعة الإنتاج ومعايير المعدات قبل الشراء. يُنصح بالرجوع إلى دليل صيانة المعدات وقائمة القطع الموصى بها من قِبل الشركة المصنعة لضمان توافق قطع الغيار مع التكوين الأصلي.

- معايير الاعتماد: يجب أن يتوافق شراء الأجزاء مع معايير الاعتماد ذات الصلة لضمان التشغيل المستقر للمعدات في ظل ظروف التحميل العالية، وفي الوقت نفسه، يتم استخدام تقرير البيانات الصادر عن وكالة اختبار تابعة لجهة خارجية كدليل.

استكشاف الأخطاء وإصلاحها في المشاكل الشائعة لأجزاء الحفارات

من الضروري تطوير عملية علمية لاستكشاف الأخطاء وإصلاحها للأخطاء الشائعة في الأنظمة المختلفة:

مشاكل النظام الهيدروليكي

- المشاكل الشائعة: تلوث الزيت الهيدروليكي، انسداد دائرة الزيت، وشيخوخة الختم.

- استراتيجية استكشاف الأخطاء وإصلاحها: وفقًا لتحليل البيانات، عندما يتجاوز تركيز الشوائب في الزيت الهيدروليكي 5%، يلزم استبدال الزيت؛ يمكن أن يؤدي التنظيف المنتظم للنظام الهيدروليكي واختبار ضغط دائرة الزيت (الحفاظ عليه ضمن النطاق القياسي من 300-350 بار) إلى منع الأخطاء بشكل فعال.

مشاكل النظام الكهربائي

- المشاكل الشائعة: شيخوخة الخطوط، ماس كهربائي، عدم محاذاة معايرة المستشعر.

- استراتيجية استكشاف الأخطاء وإصلاحها: استخدم أدوات اختبار احترافية لاختبار صندوق التحكم الكهربائي بانتظام للتأكد من أن تقلبات الجهد ودرجة الحرارة تقع ضمن نطاق معقول من ±10%، وقم بمعايرة واختبار أجهزة الاستشعار الرئيسية بشكل دوري.

مشاكل الهيكل

- المشاكل الشائعة: المسارات الفضفاضة، فشل نظام امتصاص الصدمات، عدم كفاية التشحيم.

- استراتيجية استكشاف الأخطاء وإصلاحها: قم بإحكام ربط أجزاء توصيل الهيكل بانتظام، ومراقبة شد المسار والتآكل، وضبط أو استبدال أجزاء التآكل في الوقت المناسب عندما تكون البيانات غير طبيعية.

مشاكل المحرك

- المشاكل الشائعة: تلوث الزيت، انسداد نظام التبريد، وضعف إمدادات الوقود.

- استراتيجية استكشاف الأخطاء وإصلاحها: مراقبة ضغط الزيت ودرجة الحرارة بانتظام، والتأكد من أن نسبة سائل التبريد ضمن النطاق الموصى به، وتنظيف فوهة الوقود لضمان الحفاظ على كفاءة الاحتراق أعلى من 95%.

التعليمات

س1: ما هو الجزء الأكثر أهمية في الحفارة للصيانة الدورية؟

ج1: يُعدّ نظام المحرك والنظام الهيدروليكي أساس الحفارة. تُظهر البيانات أن نسبة أعطال هذين الجزأين تُشكّل ما يقارب 80% من إجمالي الأعطال. الصيانة الدورية لهذين الجزأين تُجنّب معظم الأعطال بفعالية وتضمن التشغيل طويل الأمد للمعدات.

س2: كم مرة يجب استبدال فلتر الهواء للحفارة؟

ج٢: يُنصح بفحصه كل ٥٠٠ إلى ١٠٠٠ ساعة أو كل ثلاثة أشهر، حسب بيئة العمل وكثافة الاستخدام. تشير البيانات إلى أنه في البيئات المتربة، يجب أن يكون معدل الاستبدال أعلى لمنع انخفاض كفاءة المحرك بسبب ضعف ترشيح الهواء.

س3: هل يمكن استخدام قطع غيار ما بعد البيع لإصلاح الحفارة؟

ج٣: نعم، ولكن يجب اختيار قطع غيار ما بعد البيع عالية الجودة والمعتمدة والمختبرة. تُظهر الإحصائيات أن استخدام قطع غيار ما بعد البيع المعتمدة يُقلل من معدل أعطال المعدات بنحو ١٥١TP٣T، مع ضمان استقرارها في ظل ظروف التحميل العالية.

س4: كيفية تحديد قطع الغيار الصحيحة للحفارة؟

ج٤: يُنصح بالتحقق من طراز القطعة ومعاييرها وكمية الإنتاج، والرجوع إلى دليل صيانة المعدات وتوصيات الشركة المصنعة. استخدام أدوات اختبار احترافية لمقارنة القطع الجديدة والقديمة يُجنّب النظام أعطالًا ناجمة عن عدم تطابق القطع.

س5: ما هي الأدوات اللازمة لاستبدال أجزاء الحفارة؟

ج٥: تشمل الأدوات الشائعة مفاتيح الربط، ومفكات البراغي، ومعدات الرفع الهيدروليكية، وأدوات التشحيم، وأجهزة الاختبار. وتختلف الأدوات باختلاف مشروع الاستبدال، ويمكن لمجموعة من صناديق الأدوات القياسية تقليل معدل أخطاء التشغيل إلى أقل من ٥١TP٣T.

| احصل على عرض أسعار سريع ومجاني | البريد الإلكتروني: henry@gfmparts.com | واتساب: +86 17705953659 |

سواءً أكانت صيانة وقائية دورية أم معالجة عطل مفاجئ، فإن إجراءات التشغيل العلمية والمنهجية تُحسّن كفاءة تشغيل المعدات بشكل ملحوظ وتُطيل عمرها الافتراضي. بالنسبة لشركة GFM وعملائها، يُعدّ بناء نظام صيانة متكامل للمعدات الضمان الأساسي لكفاءة الهندسة وسلامتها. إن الاهتمام المستمر بحالة المعدات، وتحديث بيانات الصيانة في الوقت المناسب، واستخدام قطع غيار عالية الجودة هي السبيل الوحيد لضمان الحفاظ على الأداء الأمثل للحفارات في ظلّ سوق تنافسية للغاية.