جدول المحتويات

في الهيكل الضخم للحفارة، غالبًا ما يُركز الكثيرون على المحرك أو النظام الهيدروليكي أو مجموعة الجنزير، متجاهلين في كثير من الأحيان مكونات غير ظاهرة مثل دبوس الجرافة والبطانات. مع ذلك، فإن أي شخص متخصص في صيانة الحفارات يعلم أن سلامة دبوس الجرافة والبطانات تُحدد بشكل مباشر كفاءة تشغيل الحفارة وعمرها الافتراضي.

دبوس الجرافة هو الوصلة الأساسية بين الجرافة والذراع والذراع، بينما البطانات هي مكونات واقية تضمن سلاسة التشغيل ومقاومة التآكل. إن رداءة دبوس الجرافة أو البطانات، أو التآكل أو الخلوص الزائد بعد التشغيل لفترات طويلة، لا يؤدي فقط إلى عدم استقرار تشغيل الحفارة، بل قد يُسبب أيضًا تلفًا ثانويًا بين المكونات، وفي الحالات الشديدة، قد يؤدي إلى توقف الآلة بالكامل. والأسوأ من ذلك، أن هذه المشاكل غالبًا ما لا تُلاحظ في المراحل المبكرة، ولكن بمجرد حدوثها، قد تُعطل موقع البناء وتزيد من تكاليف الإصلاح والاستبدال بشكل كبير.

فهم أساسي لدبابيس وبطانات دلو الحفارة

لتفقد جودة دبابيس الجرافة والبطانات، عليك أولاً فهم وظائفها الأساسية ومبادئ تصميمها.

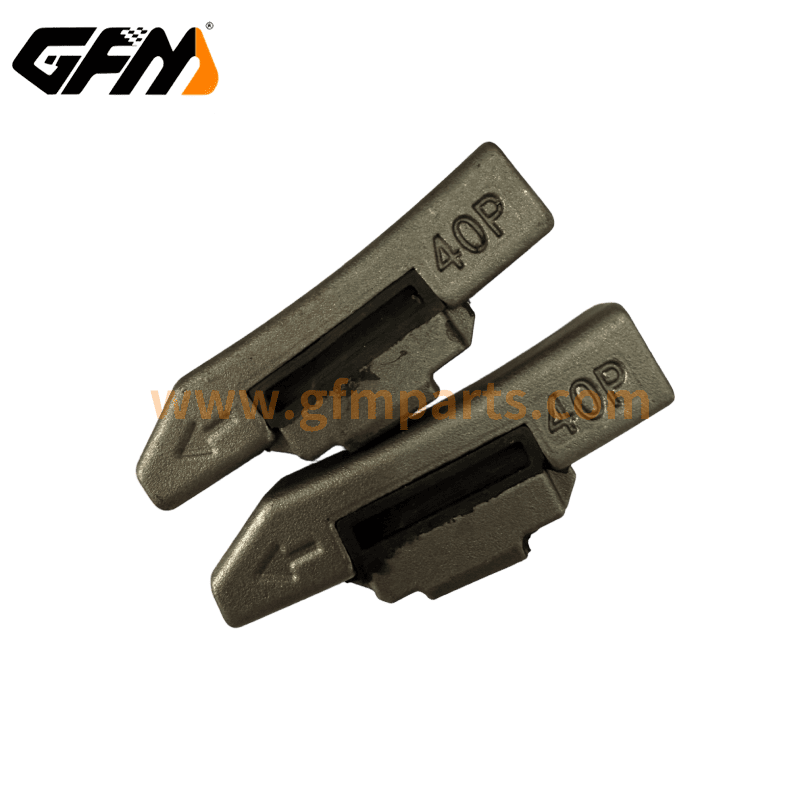

دبوس الدلو هو مفصل آلية عمل الحفارة. بفضل وصلاته عالية القوة، يتحمل قوى التأثير الهائلة الناتجة عن الحفر والرفع والتأرجح. يؤثر قطر دبوس الدلو وطوله ومتانة مادته ومعالجته السطحية بشكل مباشر على قدرته على تحمل الأحمال ومقاومته للتآكل. عادةً ما تُصنع دبابيس الدلو من الفولاذ السبائكي، وتخضع لمعالجات حرارية مثل التبريد أو التكرير لضمان صلابتها ومتانتها.

يعمل غلاف الدبوس كـ"مظلة واقية" لدبوس الدلو. عادةً ما يكون مُدمجًا في فتحة المفصل، مما يقلل الاحتكاك، ويخفف الصدمات، ويطيل عمر الدبوس. تشمل مواد الغلاف الشائعة الفولاذ السبائكي، والسبائك النحاسية، والمواد البوليمرية المقاومة للتآكل. غالبًا ما تُجري الشركات المصنعة الراقية معالجات خاصة على الغلاف، مثل رش طلاءات مقاومة للتآكل ودمج أخاديد زيتية لتحسين التزييت.

دبوس الدلو والكمّ ثنائيٌّ لا ينفصلان. إذا لم يكن دبوس الدلو صلبًا بما يكفي، فسوف ينحني أو يتآكل بسهولة. إذا لم تكن مادة الكمّ مطابقةً للمعايير، فقد يتشوّه الثقب الداخلي بسرعة، مما يؤدي إلى خلوص زائد. قد يُسبّب هذا الخلوص اهتزازًا أثناء تشغيل الحفارة، ويُقلّل من دقّتها، بل وقد يُتلف مُكوّنات أخرى. لذلك، يجب فحص جودتهما معًا. فقط عندما يجتاز كلاهما الاختبار، يُمكن ضمان التشغيل المستقرّ للآلة بأكملها.

مزايا شركة GFM في تصنيع دبابيس الجرافة والبطانات

باعتبارها شركة مصنعة لأجزاء الحفارات الاحترافية، تتمتع شركة GFM بخبرة واسعة ومعايير صارمة في إنتاج واختبار دبابيس الجرافة والبطانات.

أولاً، تختار شركة GFM المواد الخام بدقة، مستخدمةً غالبًا فولاذًا سبائكيًا عالي القوة، وتخضع لعمليات معالجة حرارية متعددة لضمان صلابتها ومتانتها. ثانيًا، تستخدم GFM معدات معالجة متطورة، مثل ماكينات التجليخ CNC وآلات التثقيب عالية الدقة، لضمان دقة أبعاد مسامير وبطانات الدلو.

خلال عملية الفحص، لا تقتصر GFM على استخدام اختبارات الأبعاد والصلابة التقليدية فحسب، بل تُدمج أيضًا تقنيات اختبار غير إتلافية متخصصة، مثل فحص الجسيمات المغناطيسية والاختبار بالموجات فوق الصوتية، لضمان استيفاء كل منتج لأعلى المعايير. والأهم من ذلك، أن GFM جمعت ثروة من دراسات حالات العملاء. وقد خفّضت العديد من شركات البناء معدلات أعطال المعدات بشكل ملحوظ، وحسّنت الكفاءة التشغيلية باستخدام مسامير وبطانات دلو GFM.

المشاكل والأعراض الشائعة لجودة دبوس الدلو والبطانة

في الاستخدام الفعلي، لا تظهر مشاكل مسامير وجلبات الجرافة فجأةً، بل غالبًا ما تُظهر علامات عطل. إن فهم هذه "العلامات التحذيرية المبكرة" يُساعدنا على تحديد المشاكل واتخاذ الإجراءات اللازمة في الوقت المناسب.

التآكل والخلوص الزائد

المشكلة الأكثر شيوعًا هي زيادة الخلوص بين دبوس الدلو والجلبة. عادةً، يكون دبوس الدلو مُثبّتًا بإحكام داخل الجلبة، ولكن مع مرور الوقت، قد يُسبب الاحتكاك انخفاض القطر أو زيادة التجويف. عندما يتجاوز الخلوص النطاق الطبيعي، سيشعر الدلو برخاوة أثناء التشغيل، حتى مع سماع صوت طرق معدني.

الشقوق والكسور

تتشكل الشقوق الدقيقة عندما تكون مادة دبوس الدلو غير صلبة بما يكفي أو عند تعرضها لأحمال زائدة لفترات طويلة. إذا لم تُكتشف هذه الشقوق في الوقت المناسب، فإنها ستتوسع تدريجيًا، مما يؤدي في النهاية إلى كسر دبوس الدلو. كما قد تتعرض البطانات لتشقق أو تقشر في حوافها بسبب عدم توازن توزيع الأحمال.

تقشر السطح والخدش

بعض دبابيس الدلو رديئة الجودة تعاني من سماكة سطحية غير كافية أو معالجة غير متساوية، مما قد يؤدي إلى تقشرها بعد فترة من الاستخدام. كما أن نقص التزييت قد يؤدي بسهولة إلى خدوش ظاهرة على غلاف الدبوس، وهي علامات على انخفاض الجودة.

صلابة المواد غير كافية

إذا لم يُعالَج دبوس الدلو حراريًا بشكل صحيح أثناء التصنيع، مما أدى إلى انخفاض صلابته، فسيتآكل بسرعة. كما أن انخفاض صلابة الغلاف قد يؤدي إلى زيادة تآكل التجويف الداخلي وتشوهه. وغالبًا ما تتطلب هذه المشكلات أدوات اختبار متخصصة.

الأصوات والاهتزازات غير الطبيعية

أثناء تشغيل الحفارة، في حال وجود فجوة غير طبيعية أو تلف بين دبوس الجرافة والكم، يصدر صوت غير مألوف، مثل صوت "طقطقة". غالبًا ما يكون هذا الصوت مصحوبًا باهتزاز، وهو من أبرز علامات التحذير.

طرق عملية لاختبار جودة دبوس الدلو والكم

بعد فهم المشاكل الشائعة، نحتاج إلى استخدام بعض طرق الاختبار العملية لتحديد جودة دبابيس الدلو والأكمام.

فحص المظهر

الخطوة الأولى هي فحص المظهر الخارجي الأكثر سهولة. يكشف الفحص البصري عن أي شقوق أو تقشر أو خدوش أو عيوب لحام على السطح. وتحديدًا، إذا ظهرت أخاديد أو خبث واضح على سطح دبوس الجرافة، فهذا يعني أن طبقة الصلابة متضررة بشدة.

القياس الأبعادي

باستخدام فرجار أو ميكرومتر، يُمكن قياس تآكل قطر دبوس الدلو بدقة. كما يُمكن قياس التجويف الداخلي لغلاف الدبوس باستخدام ميكرومتر داخلي. عادةً، عندما يتجاوز التآكل حدود تحمّل المُصنّع، يلزم استبداله.

اختبار الصلابة

باستخدام جهاز روكويل أو برينيل لقياس الصلابة، يُمكنك التحقق من مدى مطابقة صلابة سطح دبوس الدلو للصلابة المحددة. عادةً ما تبلغ صلابة دبابيس الدلو عالية الجودة حوالي HRC 50. إذا انخفضت الصلابة عن المعيار، فهذا يُشير إلى وجود مشكلة في عملية المعالجة الحرارية.

اختبار الفجوة

باستخدام مقياس تحسس أو مؤشر قرص، يمكنك فحص الفجوة بين دبوس الدلو وغطاء الدبوس. إذا تجاوزت الفجوة القيمة المحددة، ستنخفض دقة التشغيل أو قد تُسبب خللاً.

الاختبار غير المدمر

تشمل طرق الاختبار الأكثر تخصصًا اختبار الجسيمات المغناطيسية والموجات فوق الصوتية. تكشف هذه الطرق عن الشقوق الدقيقة داخل أو على سطح دبوس الدلو، والتي قد لا تُلاحظ بالفحص البصري. تُستخدم هذه الطرق على نطاق واسع في ورش التصليح الكبيرة والمصنّعين المحترفين.

اختبار دقة الملاءمة

ركّب دبوس الدلو في الغلاف وشغّله يدويًا أو ميكانيكيًا للتحقق من سلاسة حركته وخلوه من أي التصاق أو اهتزاز. هذه طريقة اختبار فعّالة تجمع بين النظرية والتطبيق.

خطوات التفتيش المهني والاقتراحات التشغيلية

إن فحص جودة دبابيس وأكمام الدلو ليس عمليةً واحدةً، بل عمليةٌ شاملة. الخطوات التالية مُقدمةٌ كمرجع:

الخطوة 1: التفكيك والتنظيف

قبل الاختبار، فكّ دبوس الدلو وغطائه، ونظّف السطح جيدًا بمنظف لإزالة الزيوت والشوائب. هذا يمنع تداخل الغبار مع نتائج الاختبار.

الخطوة 2: فحص المظهر والسطح

قم بمراقبة السطح بصريًا وباستخدام عدسة مكبرة، مع التركيز على الشقوق أو التقشر أو اللحامات الضعيفة.

الخطوة 3: قياس الأبعاد والخلوص

استخدم الفرجار والميكرومتر ومؤشرات الاتصال وأدوات أخرى لقياس قطر دبوس الدلو والقطر الداخلي للغلاف وخلوص الملاءمة، ثم قارنها بالقيم القياسية.

الخطوة 4: اختبار الصلابة والقوة

استخدم جهاز اختبار الصلابة للتحقق من مطابقة صلابة سطح دبوس الدلو للمعيار. عند الحاجة، يمكن أخذ عينات للتحليل المعدني لتقييم فعالية المعالجة الحرارية.

الخطوة 5: مراقبة العمليات الديناميكية

قم بإعادة تثبيت المكونات التي تم فحصها ولاحظ ما إذا كانت الحفارة تعمل بسلاسة تحت الحمل المنخفض وما إذا كان يتم سماع أي أصوات غير عادية.

الأخطاء الشائعة وطرق تجنبها

يميل الكثيرون إلى تجاهل مسألة التزييت أثناء عمليات التفتيش، أو الاعتماد على الفحص البصري فقط، مما قد يؤدي إلى تفويت عمليات التفتيش. النهج الصحيح هو الجمع بين عدة طرق لضمان الشمولية.

الصيانة اليومية وإطالة عمر الخدمة

التفتيش هو جزء واحد فقط من ضمان الجودة؛ الصيانة اليومية مهمة بنفس القدر.

- التزييت المنتظم: يجب تشحيم الجزء الداخلي من الجلبة لتقليل الاحتكاك.

- فحوصات الخلوص المنتظمة: قم بقياس الخلوص للكشف عن التآكل في الوقت المناسب.

- تجنب التحميل الزائد: يؤدي التشغيل لفترات طويلة وبكثافة عالية إلى تسريع التآكل.

- حفظ السجلات والصيانة الوقائية: إن حفظ سجلات المعدات واستبدال الأجزاء المستهلكة بشكل منتظم يمكن أن يمنع حدوث أعطال غير متوقعة.

من خلال الصيانة المناسبة، يمكن في كثير من الأحيان مضاعفة عمر خدمة دبابيس الجرافة والبطانات.

| احصل على عرض أسعار سريع ومجاني | البريد الإلكتروني: henry@gfmparts.com | واتساب: +86 17705953659 |

على الرغم من أن مسامير الجرافة والبطانات ليست سوى أجزاء صغيرة في الحفارة، إلا أنها تلعب دورًا حيويًا في تشغيلها. ومن خلال أساليب الفحص العلمي والصيانة المناسبة، لا يمكننا فقط تجنب تكاليف التوقف عن العمل، بل أيضًا تحسين كفاءة البناء بشكل ملحوظ.

يضمن اختيار مُصنِّع عالي الجودة مثل GFM جودة مسامير وبطانات الجرافة من المصدر. يتحمل المستخدمون مسؤولية الفحص والصيانة الدورية. ومن خلال تطوير عادات الإدارة العلمية، تحافظ الحفارات دائمًا على حالتها المثالية، مما يوفر دعمًا قويًا لمشاريع البناء.