جدول المحتويات

باعتبارها معدة أساسية في آلات البناء، يرتبط التشغيل الآمن للجرافة ارتباطًا مباشرًا بسلامة البناء وتقدم المشروع. تُظهر الأبحاث الموثوقة محليًا ودوليًا أن الفحص الشامل والدقيق للسلامة قبل التشغيل يمكن أن يقلل من معدل أعطال المعدات بنحو 25%، مع تقليل مخاطر الحوادث الناجمة عن خلل في المعدات. على سبيل المثال، وفقًا لبيانات الجمعية الأمريكية للمهندسين الميكانيكيين (ASME)، يمكن تحسين كفاءة التشغيل طويلة المدى للجرافات من خلال الصيانة والفحص عاليي الجودة بنسبة 15% إلى 20%.

أهمية:

- السلامة أولاً: إن الفحص الشامل قبل التشغيل يمكن أن يتجنب بشكل فعال خطر الحوادث الناجمة عن فشل المعدات.

- تحسين الكفاءة: يمكن أن يضمن التنظيف والتفتيش أن المعدات في حالة جيدة، وبالتالي تحسين كفاءة البناء.

- توفير التكاليف: يمكن أن تؤدي الصيانة الوقائية إلى تقليل وقت تعطل المعدات وتكاليف الصيانة.

اقتراحات الممارسة الفنية:

- يوصى بأن تقوم المؤسسات بتطوير عملية تفتيش موحدة تشمل عمليات التفتيش متعددة المراحل قبل بدء التشغيل وأثناء التشغيل وبعد الإغلاق.

- إنشاء نظام تسجيل بيانات إلكتروني لأرشفة نتائج كل عملية تفتيش واستخدام تحليل البيانات للتنبؤ بالأعطال المحتملة للمعدات.

التنظيف المنتظم والصيانة الوقائية للهيكل السفلي

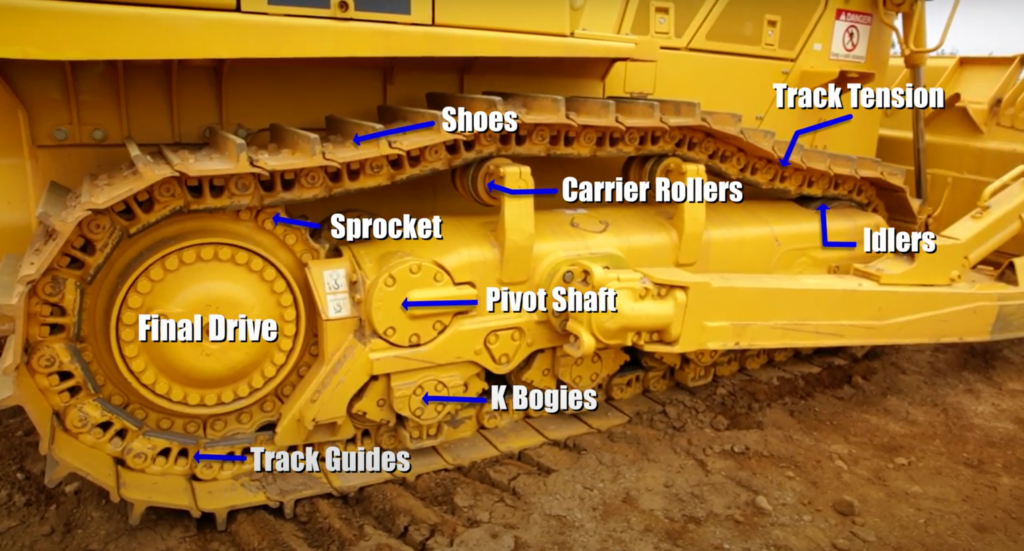

أجزاء الهيكل السفلي للجرافة يُعدّ هيكل الجرافة أكثر أجزاء الجرافة تأثرًا بالرمال والتآكل والزيت، ويؤثر تشغيله طويل الأمد بشكل مباشر على استقرار تشغيل المعدات. إضافةً إلى ذلك، تؤثر نظافة الهيكل بشكل مباشر على النظام الهيدروليكي ونظام ناقل الحركة والعمر الميكانيكي. ووفقًا لإحصاءات الصناعة، إذا لم تُنظّف مكونات الهيكل في الوقت المناسب بعد كل 500 ساعة تشغيل، فسيزداد معدل الأعطال بأكثر من 12%. ولهذا الغرض، من الضروري وضع خطة تنظيف وتسجيل مفصلة وفقًا لمتطلبات "الصيانة الوقائية" في معيار ISO 9001.

وضع خطة تنظيف دورية

- إجراء التنظيف الأولي كل يوم أو بعد كل وردية عمل، وإجراء فحص شامل كل 250 ساعة.

- استخدم مسدس ماء عالي الضغط (يوصى بالضغط عند 80-120 بار) ومنظفات صديقة للبيئة لإزالة الرمال والزيت بشكل فعال، مع التأكد من عدم إتلاف السطح المعدني.

تنظيف الأجزاء الرئيسية

- وينبغي إيلاء اهتمام خاص لنظام تعليق الهيكل، وخطوط الأنابيب الهيدروليكية، وأعمدة القيادة، ومنافذ الهواء.

- استخدم معدات التصوير الحراري لاكتشاف المناطق ذات درجة الحرارة المرتفعة بشكل غير طبيعي للتحقق مما إذا كان هناك تآكل محلي أو انسداد في الأجزاء بعد التنظيف.

تسجيل البيانات وإدارتها

- من المستحسن استخدام برامج إدارة الصيانة الاحترافية لتسجيل البيانات التفصيلية لكل عملية تنظيف وتفتيش وصيانة، وإنشاء ملفات المعدات.

- تظهر البيانات: يتم استخدام الإحصائيات الشهرية لمعدل تشوهات الهيكل كأساس مهم للصيانة الوقائية لضمان تلبية معايير صيانة الصناعة.

توصيات الأدوات المهنية

- مسدسات المياه ذات الضغط العالي الصناعية، وأجهزة كشف العيوب المعدنية، والمنظفات الصديقة للبيئة ومعدات التنظيف بالهواء المضغوط.

- باستخدام بيانات المستشعر والكاميرات عالية الدقة، تتم مراقبة تأثير التنظيف في الوقت الفعلي للتأكد من عدم وجود أي سهو أثناء عملية التنظيف.

من خلال اعتماد التكنولوجيا المتقدمة وطرق الكشف العلمية، لا يمكن ضمان نظافة هيكل الجرافة فحسب، بل يمكن أيضًا أن يساعد في إطالة عمر المعدات وتقليل معدل الفشل، وبالتالي تحقيق هدف تقليل تكاليف الصيانة وتحسين موثوقية المعدات.

تطبيق طريقة فحص نقاط الاتصال الثلاث في السلامة الهندسية

لا يُعدّ "التلامس ثلاثي النقاط" طريقة فحص مهمة قبل تشغيل الجرافة فحسب، بل يُعدّ أيضًا تقنية أساسية في إدارة السلامة الهندسية. تتطلب هذه الطريقة، قبل كل تشغيل للجرافة، أن تكون ثلاث نقاط دعم على الأقل (مثل الجرافة الأمامية، وذراع الدعم الخلفي، والبكرة الجانبية) في حالة تلامس ثابت، وذلك لضمان تشغيل المعدّة بأمان حتى في ظروف الأرض غير المستوية أو الرطبة. ووفقًا لبحث أجرته جمعية مهندسي المعدات الثقيلة (HESA) في الولايات المتحدة، فإن استخدام كشف التلامس ثلاثي النقاط قبل التشغيل يمكن أن يقلل من خطر التشغيل غير المستقر بنحو 18%.

طريقة الكشف والخطوات المحددة

- تحديد نقاط الاتصال الرئيسية:

- يجب أن تحافظ الجرافة الأمامية وذراع الدعم الخلفي وجهاز الدعم الجانبي على اتصال جيد بالأرض لضمان الضغط بالتساوي على النقاط الثلاث.

- اكتشاف حالة الأرض:

- استخدم المستوى وجهاز الكشف عن خشونة الأرض المحمول لإجراء فحص أولي لمنطقة العمل.

- متطلبات البيانات: منحدر الأرض ≤5°، مؤشر التسطيح يصل إلى أكثر من 90%.

- المساعدة المهنية للأجهزة:

- بمساعدة جهاز تحديد المدى بالليزر، يتم قياس الموضع النسبي بين نقاط الاتصال الثلاث بدقة لضمان الاستقرار الهندسي.

- تطبيق نظام كشف ذكي لمقارنة بيانات المستشعر في الوقت الفعلي وإنشاء تقرير الاستقرار تلقائيًا.

تكامل الأدوات والبيانات

- من المستحسن استخدام أجهزة تحديد المدى بالليزر وأجهزة قياس المستوى وأنظمة الاستشعار الذكية لضمان دقة وطبيعة بيانات الكشف في الوقت الحقيقي.

- بعد كل اختبار، يتم إنشاء تقرير موحد وتحميله إلى منصة البيانات المركزية للتحليل عن بعد والجدولة من قبل الخبراء.

من خلال الجمع بين الأدوات الاحترافية والمعايير الهندسية الصارمة، يمكن لطريقة اكتشاف الاتصال بثلاث نقاط تحسين عامل الأمان بشكل كبير قبل بدء تشغيل الجرافة، وتقليل المخاطر الهيكلية غير الضرورية، وضمان الاستقرار والموثوقية أثناء التشغيل.

طريقة مراقبة وقياس سائل ناقل الحركة

نظرًا لكونه جزءًا مهمًا من نظام نقل الحركة، فإن حالة زيت ناقل الحركة في الجرافة تؤثر بشكل مباشر على كفاءة تشغيل المعدات وعمرها الافتراضي. ووفقًا للبيانات الموثوقة، فإن انخفاض جودة الزيت أو انخفاض مستواه قد يؤدي إلى انخفاض كفاءة ناقل الحركة بمقدار يتراوح بين 10% و15%، وقد يؤدي الاستخدام طويل الأمد إلى أعطال ميكانيكية كبيرة. لذلك، يُعد الكشف الدقيق عن سائل ناقل الحركة أمرًا بالغ الأهمية. توصي الاختبارات المهنية باختبار الزيت في حالتين مختلفتين (الخمول الساخن والتوقف البارد) للحصول على أدق البيانات.

طريقة الكشف

- طريقة فحص الخمول الساخن:

- عندما تكون المعدات في حالة خمول ساخنة (عادة بعد العمل لمدة 60 دقيقة متواصلة)، توقف وانتظر لمدة 5 إلى 10 دقائق، ثم استخدم مقياسًا عالي الدقة لقياس مستوى الزيت.

الجهاز الموصى به: كاشف مستوى الزيت الرقمي، التحكم في الخطأ ضمن ±2%.

- عندما تكون المعدات في حالة خمول ساخنة (عادة بعد العمل لمدة 60 دقيقة متواصلة)، توقف وانتظر لمدة 5 إلى 10 دقائق، ثم استخدم مقياسًا عالي الدقة لقياس مستوى الزيت.

- طريقة فحص التوقف البارد:

- عندما تتوقف المعدات تمامًا، انتظر حتى تعود درجة الحرارة إلى درجة حرارة الغرفة (عادةً ما تنتظر أكثر من 30 دقيقة)، ثم قم بقياس مستوى الزيت مرة أخرى.

متطلبات البيانات: يجب أن تكون بيانات التوقف الساخن والبارد متسقة. في حال وجود تذبذب ≥5%، يجب تحديد السبب.

- عندما تتوقف المعدات تمامًا، انتظر حتى تعود درجة الحرارة إلى درجة حرارة الغرفة (عادةً ما تنتظر أكثر من 30 دقيقة)، ثم قم بقياس مستوى الزيت مرة أخرى.

- الكشف عن جودة الزيت:

- بالإضافة إلى مستوى الزيت، يمكن الكشف عن اللزوجة ومحتوى الماء ومحتوى الشوائب بواسطة جهاز تحليل الزيت المحمول.

من المستحسن مقارنة نتائج الاختبار مع معايير الشركة المصنعة للتأكد من أن جودة الزيت تلبي المعايير ذات الصلة ISO 6806.

- بالإضافة إلى مستوى الزيت، يمكن الكشف عن اللزوجة ومحتوى الماء ومحتوى الشوائب بواسطة جهاز تحليل الزيت المحمول.

إدارة السجلات والبيانات

- استيراد بيانات الاختبار إلى نظام إدارة الصيانة الاحترافي لتشكيل بيانات مراقبة مستمرة.

- إنشاء التقارير بشكل منتظم، ومقارنة البيانات التاريخية مع معايير الصناعة، وصياغة استراتيجيات الصيانة المستهدفة.

- يوصى بتدريب موظفي الصيانة بانتظام لإتقان أحدث طرق تشغيل أداة اختبار الزيت وتكنولوجيا تفسير البيانات لضمان أن تكون نتائج الاختبار موثوقة ودقيقة.

من خلال الاختبار الدقيق ومقارنة البيانات، يمكن اكتشاف مشاكل الزيت غير الطبيعية في الوقت المناسب، مما يوفر دعم بيانات الصيانة الوقائية العلمية للمعدات، مما يضمن أن الجرافة لا تزال قادرة على الحفاظ على الأداء الأمثل في ظل ظروف العمل عالية الكثافة.

التحقق من مستوى سائل DEF ودليل التشغيل

تتطور الجرافات الحديثة بشكل متزايد، والعديد من المعدات المتطورة مزودة بشاشات LCD وأنظمة مراقبة ذكية. لا تعرض هذه الأنظمة مؤشرات تشغيل رئيسية متنوعة آنيًا، بما في ذلك مستويات سائل عادم الديزل (DEF)، بل تتحقق أيضًا تلقائيًا من "ملاءمة" دليل التشغيل. بمقارنة بيانات المراقبة بنتائج الاختبارات الفعلية، يمكن تحسين دقة إدارة المعدات بشكل كبير.

تطبيق نظام المراقبة

- الاستحواذ على البيانات في الوقت الحقيقي:

- يقوم نظام المراقبة الذكي بجمع درجة حرارة الزيت والضغط ومستوى الزيت وغيرها من البيانات في الوقت الفعلي من خلال مجموعات متعددة من أجهزة الاستشعار.

- متطلبات البيانات: يتم التحكم في خطأ الوقت الحقيقي لبيانات نظام المراقبة عند ±1% لضمان حصول المشغل على مؤشرات دقيقة.

- كشف سائل DEF:

- يقوم النظام تلقائيًا بمراقبة مستوى سائل DEF ومقارنة البيانات بمعيار مصنع المعدات.

- التكوين الموصى به: وظيفة التنبيه التلقائي، والتي تؤدي إلى تحذير فوري عندما يكون مستوى السائل أقل من المستوى القياسي (عادةً 80% من مستوى السائل المحدد للمعدات).

- التحقق من بيانات دليل التشغيل:

- يحتوي النظام على إرشادات تشغيل قياسية مُعدّة مسبقًا لتشغيل المعدات، بما في ذلك مؤشرات درجة الحرارة، ومستوى السائل، وضغط الزيت. في حال انحراف المعلمات الفعلية عن النطاق المُعدّ مسبقًا، يُسجّل النظام تلقائيًا أي بيانات غير طبيعية ويُوصي بالصيانة.

- من خلال مقارنة البيانات، يتم تحسين دقة الكشف "الكافي" ويتم تقليل معدل الخطأ البشري.

اقتراحات التشغيل والتدريب

- ويحتاج المشغلون إلى الخضوع لتدريب منتظم على النظام، والتعرف على واجهة المراقبة وإعدادات التحذير، والتأكد من قدرتهم على تفسير البيانات بشكل صحيح واتخاذ التدابير المناسبة.

- من المستحسن تثبيت منصة إدارة بيانات مركزية احترافية لتسهيل تجميع البيانات في الوقت الفعلي والمراقبة عبر الإنترنت بواسطة الخبراء في كل موقع بناء.

من خلال التطبيق الشامل لنظام المراقبة الذكية، لا يمكن تحسين دقة مراقبة مستوى سائل DEF فحسب، بل يمكن أيضًا مساعدة المشغل في الحكم على ما إذا كانت المعدات تلبي متطلبات إرشادات التشغيل المختلفة، مما يقلل بشكل كبير من المخاطر الناجمة عن الإهمال البشري.

مراقبة دورة التشغيل الكاملة والصيانة الوقائية

التشغيل الآمن للجرافة لا ينفصل عن المراقبة الشاملة والصيانة الوقائية، التي تُشكل نظام إدارة متكاملًا بحلقة مغلقة، بدءًا من الفحص قبل التشغيل، والكشف أثناء التشغيل، ووصولًا إلى المراجعة بعد التوقف. وقد أثبتت الممارسة العملية في هذا المجال أن الصيانة الوقائية في الوقت المناسب تُقلل من معدل أعطال المعدات بنسبة 20% إلى 30%، وتُحسّن كفاءة العمل بشكل ملحوظ.

اقتراحات مراقبة الدورة الكاملة

- التفتيش الشامل قبل البدء:

- تأكد من أن جميع مؤشرات الضوء الموجودة على لوحة القيادة تعمل بشكل طبيعي؛ قم بإجراء فحص شامل لمستويات زيت ناقل الحركة، والزيت الهيدروليكي، وسائل التبريد، ومستويات السوائل الرئيسية الأخرى.

- يجب استخدام قوائم مرجعية موحدة، ومقارنة كل مؤشر بالبيانات المقدمة من قبل الشركة المصنعة.

- مراجعة لمدة 15 دقيقة أثناء التشغيل:

- بعد 15 دقيقة من بدء تشغيل الجهاز، استخدم نظام المراقبة الذكي المثبت في الكابينة لمراقبة التغييرات في درجة حرارة الزيت وضغط الزيت وبيانات مستوى السائل في الوقت الفعلي.

- انتبه بشكل خاص إلى الاهتزاز الميكانيكي والضوضاء غير الطبيعية، وقم بتوفير ردود الفعل في الوقت الفعلي من خلال أجهزة استشعار عالية الدقة؛ إذا كان هناك أي خلل، قم بإجراء فحص في الموقع وتسجيله على الفور.

- مراجعة شاملة بعد الإغلاق:

- عندما يدخل الجهاز في حالة الخمول أو الإيقاف، استخدم أداة الكشف المحمولة باليد للتحقق من جميع بيانات مستوى السائل مرة أخرى.

يوصى بإنشاء آلية كشف متعددة لدمج البيانات الساخنة والباردة لضمان اتساق البيانات وحالة المعدات المستقرة.

- عندما يدخل الجهاز في حالة الخمول أو الإيقاف، استخدم أداة الكشف المحمولة باليد للتحقق من جميع بيانات مستوى السائل مرة أخرى.

- تسجيل البيانات وتحليلها:

- استخدم نظام تسجيل السجلات الإلكتروني لإدارة بيانات التفتيش اليومية وبيانات التفتيش الدورية بشكل مركزي لتشكيل ملف صحة المعدات.

استخدم برامج تحليل البيانات بشكل منتظم لتحليل اتجاه بيانات التفتيش، والتنبؤ بالأعطال المحتملة، وصياغة خطط الصيانة مسبقًا.

- استخدم نظام تسجيل السجلات الإلكتروني لإدارة بيانات التفتيش اليومية وبيانات التفتيش الدورية بشكل مركزي لتشكيل ملف صحة المعدات.

استراتيجية الصيانة الوقائية

- قم بإعداد خطة صيانة بمستويات يومية وأسبوعية وشهرية وسنوية للتأكد من وجود عمليات تفتيش وصيانة مقابلة في كل عقدة زمنية.

- دمج البيانات الضخمة وتكنولوجيا التعلم الآلي للتنبؤ ببيانات تشغيل المعدات وتحليلها وصياغة خطط الصيانة والاستبدال المستندة إلى البيانات.

- قم بدعوة مصنعي المعدات أو وكالات الاختبار الخارجية المتخصصة بانتظام لإجراء عمليات تفتيش خاصة للتأكد من أن جميع البيانات تفي بالمعايير الدولية.

الأدوات والمعدات

- نظام تسجيل البيانات الإلكتروني، محلل الزيت المحمول باليد، المستشعر الذكي، برنامج تحليل البيانات ومنصة إدارة البيانات المركزية.

- ويضمن فريق الصيانة المحترف وآلية التدريب المنتظمة أن كل عضو من أعضاء الفريق قادر على تشغيل أدوات الكشف هذه والإبلاغ عن المواقف غير الطبيعية في الوقت المناسب.

من خلال مراقبة الدورة الكاملة والصيانة الوقائية، يمكن تحقيق إدارة الحلقة المغلقة من قبل بدء تشغيل المعدات إلى بعد إيقاف التشغيل، والاستفادة الكاملة من تحليل البيانات الضخمة لتوفير ضمان شامل للتشغيل الآمن للمعدات، وفي الوقت نفسه، من خلال تحسين استراتيجيات الصيانة بشكل مستمر، وتحسين الكفاءة الإجمالية للمعدات وكفاءة الإنتاج الهندسي.

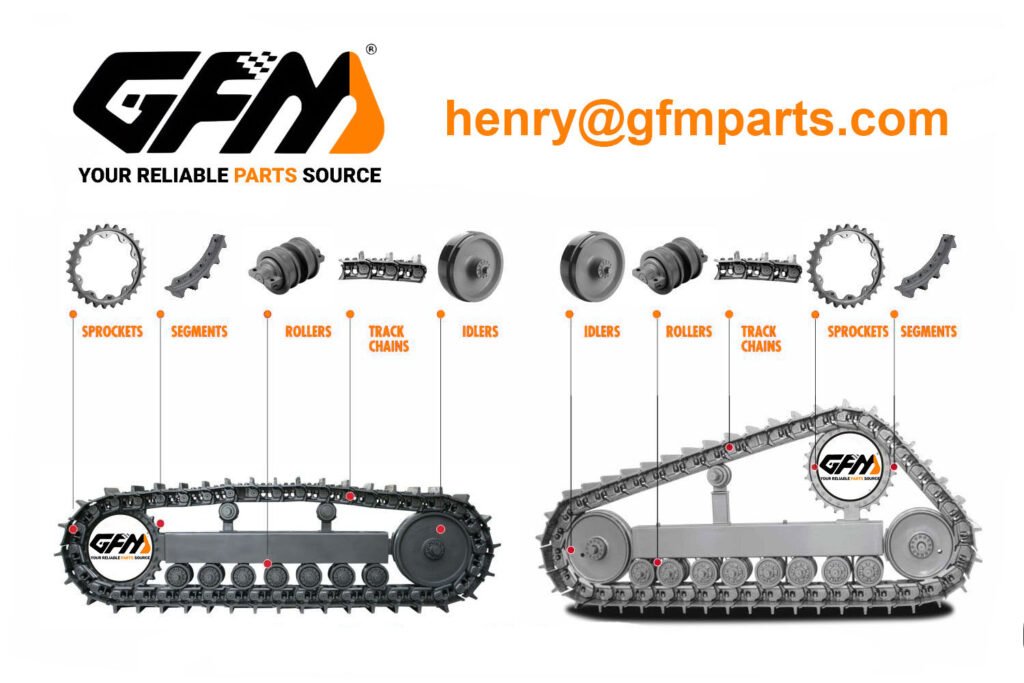

| احصل على عرض أسعار سريع ومجاني | البريد الإلكتروني: henry@gfmparts.com | واتساب: +86 17705953659 |

من خلال اعتماد أدوات الاختبار المتقدمة وتسجيل البيانات الاحترافي واستراتيجيات الصيانة الوقائية، يمكن تقليل خطر فشل المعدات بشكل فعال، وتحسين سلامة وكفاءة العمليات، ويمكن إطالة عمر خدمة المعدات.

نصائح مهنية:

- إنشاء عملية تفتيش موحدة ونظام تسجيل البيانات إلكترونيًا.

- استخدم أجهزة تحديد المدى بالليزر، وأجهزة الكشف عن مستوى الزيت الرقمية، وأجهزة الاستشعار عالية الدقة، ومحللات الزيت المحمولة لمراقبة العملية الكاملة.

- تدريب المشغلين بشكل منتظم للتأكد من أن كل عضو من أعضاء الفريق قادر على تشغيل أدوات الكشف بكفاءة، وتفسير البيانات في الوقت المناسب وإجراء الصيانة الوقائية.

جي إف إم مُصنِّع قطع غيار الحفارات يهدف هذا الدليل إلى تزويد مديري المشاريع المعنيين بمجموعة من الإرشادات العلمية والعملية لفحص الجرافات قبل التشغيل، لضمان تشغيل آمن وموثوق وفعال للمعدات. نأمل أن نساعدكم في تحسين إدارة المعدات في المشاريع الهندسية، وضمان سير العمل بسلاسة، والمساهمة في تحسين المعايير الفنية للقطاع.