Entre todos los tipos de maquinaria pesada de ingeniería, las excavadoras se utilizan ampliamente en la construcción, la minería, la conservación de agua y otros proyectos de ingeniería debido a su potente capacidad para tareas como la nivelación de terrenos, el desmonte de movimiento de tierras y la eliminación de obstáculos. Una de las claves para el funcionamiento eficiente y estable de una excavadora reside en su tren de rodaje. Un tren de rodaje estable y duradero puede influir directamente en la tracción, la estabilidad y la vida útil de toda la máquina.

Aunque la gente suele centrarse en la potencia del motor, la estructura de la cuchilla o el tonelaje del bulldozer, en realidad, uno de los componentes clave que determina su eficiencia a largo plazo suele ser el tren de rodaje. Como componente principal que soporta el peso de la máquina y está en contacto directo con el suelo, la racionalidad de la estructura, la compatibilidad y el mantenimiento del tren de rodaje afectan directamente la estabilidad, la tracción y la vida útil de la máquina.

Las piezas del tren de rodaje no solo son las patas de la excavadora, sino también el puente que conecta la estructura superior con el suelo. En tareas de construcción de alta intensidad, larga duración y alta frecuencia, un sistema de tren de rodaje estable, resistente al desgaste y con un diseño científico puede mejorar considerablemente el rendimiento de toda la máquina y reducir el riesgo de tiempo de inactividad causado por fallos de los componentes.

Tabla de contenido

- Explicación completa de la estructura de las piezas del tren de rodaje de la excavadora.

- Precauciones y estrategias de operación en diferentes condiciones de trabajo

- Mantenimiento del tren de rodaje de la excavadora y recomendaciones de mantenimiento

- Cómo elegir piezas del tren de rodaje de una excavadora adecuadas para diferentes condiciones de trabajo

- GFM: Soluciones de tren de rodaje para proyectos globales

Explicación completa de la estructura de las piezas del tren de rodaje de la excavadora.

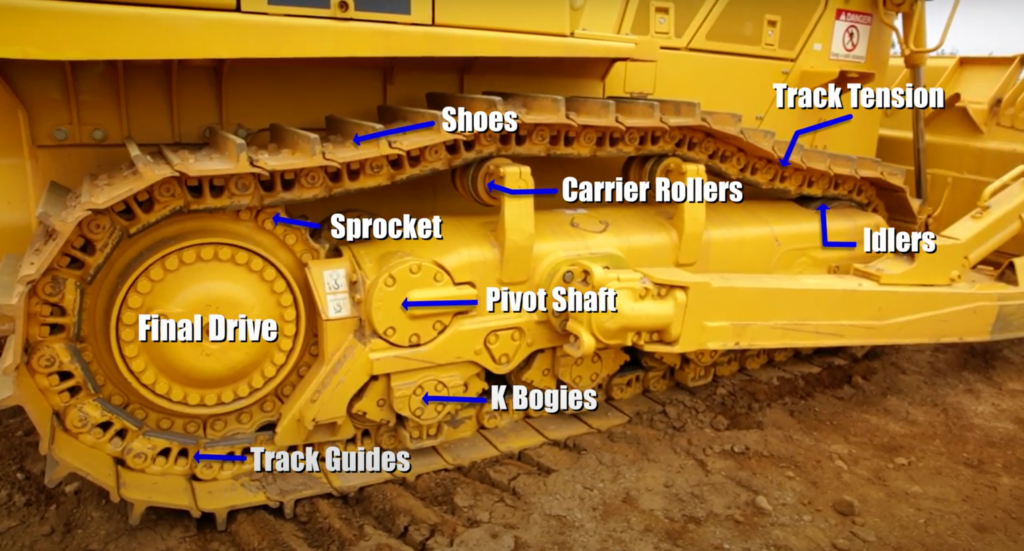

Piezas del tren de rodaje de la excavadora son un sistema complejo de soporte de movimiento, que incluye principalmente los siguientes componentes clave:

Cadena de orugas

La oruga, compuesta por varios eslabones y pasadores, es el medio directo de contacto de la excavadora con el suelo. Su función no es solo soportar el peso de toda la máquina, sino también generar la fuerza motriz necesaria para el avance y retroceso de la excavadora mediante el enganche con la rueda dentada. El paso de rueda, la resistencia del material, la resistencia al desgaste y otros factores de la oruga determinan su adaptabilidad a diferentes entornos. Para terrenos especiales, como nieve, suelo blando o rocas irregulares, se pueden seleccionar orugas con diferentes formas y estructuras de dientes para lograr un rendimiento óptimo.

zapata de oruga

La zapata se instala en el eslabón de la cadena y es la parte del tren de rodaje de la excavadora que está en contacto directo con el suelo. Su ancho, grosor y diseño de superficie determinan la transitabilidad y estabilidad de la excavadora. Por ejemplo, las zapatas anchas distribuyen eficazmente el peso del equipo y evitan que se hunda en terrenos fangosos, mientras que las zapatas engrosadas son más resistentes a los impactos y adecuadas para cargas pesadas, como las canteras. Algunas zapatas también están diseñadas con dientes transversales en la superficie para mejorar el agarre y evitar resbalones.

Rodillo inferior y rodillo portador

El rodillo inferior se ubica debajo de la oruga para soportar y distribuir el peso de toda la máquina; el rodillo portador se ubica encima de la oruga para soportar la oruga de retorno. Ambos parecen simples, pero se someten a impactos y desgaste de alta frecuencia durante el funcionamiento prolongado, por lo que su estructura de rodamiento, diseño de anillo de sellado y selección de materiales deben ser excelentes. Si el rodillo inferior está muy desgastado, la oruga se asentará de forma irregular, lo que provocará vibraciones o incluso desviaciones en la excavadora.

Ocioso

La rueda guía se instala en el extremo delantero de la oruga. Su función es guiar la dirección de la oruga y ajustar su tensión. Las excavadoras modernas suelen utilizar un sistema automático de rueda guía tensora, que ajusta la tensión de la oruga en tiempo real según las condiciones de trabajo para garantizar un funcionamiento estable y fluido del equipo.

Piñón

La rueda dentada transmite la potencia al engranar con el eslabón de la cadena. La estructura de sus dientes y la resistencia del material determinan la eficiencia y la durabilidad del engrane. Un desgaste excesivo en la rueda dentada no solo afectará la eficiencia de marcha, sino que también provocará que el eslabón de la cadena se rompa fácilmente, lo que provocará el fallo de toda la máquina.

Ajustador de orugas

El tensor ajusta la tensión de la oruga mediante un sistema de cilindros o resortes. Si la tensión es demasiado baja, la oruga se desprende fácilmente. Si es demasiado alta, aumenta la fricción entre los componentes y provoca sobrecalentamiento. Durante el mantenimiento diario, es necesario comprobar periódicamente el correcto funcionamiento del tensor y ajustarlo a tiempo.

Estos componentes del tren de rodaje deben trabajar juntos con precisión para garantizar el funcionamiento estable de la excavadora en condiciones de trabajo complejas.

¿Buscas calidad? piezas de excavadora ¿Al mejor precio? Has llegado al lugar indicado. Nos comprometemos a ofrecer productos excelentes y el mejor valor a nuestros clientes. Tu satisfacción es nuestra motivación. Envía un correo electrónico a henry@gfmparts.com Ahora nuestros expertos en trenes de rodaje para bulldozers estarán encantados de atenderle.

Precauciones y estrategias de operación en diferentes condiciones de trabajo

Condiciones de trabajo en humedales fangosos

En pantanos, la regulación de cauces fluviales y las operaciones agrícolas, las excavadoras se enfrentan a problemas como cimientos blandos, fuerte adherencia al suelo y hundimiento frecuente de vehículos. En estos entornos, se deben tomar las siguientes medidas:

- Utilice zapatas de oruga ultra anchas para aumentar la flotabilidad y reducir la presión sobre el suelo.

- Instalar una estructura de pista con un diseño autolimpiante para reducir la retención de lodo.

- Después de cada turno, utilice una pistola de agua a alta presión o una herramienta de limpieza manual para eliminar el barro.

- Es necesario revisar periódicamente el dispositivo tensor para evitar fallas en la tensión debido al bloqueo de lodo.

Condiciones de trabajo en roca y grava

El terreno en zonas como minas y canteras es duro y está cubierto de grava, y los componentes del tren de rodaje están expuestos a impactos y fricción de alta frecuencia durante un tiempo prolongado. Recomendaciones:

- Utilice zapatas y ruedas dentadas hechas de acero de aleación con alto contenido de cromo para mejorar la resistencia al desgaste;

- Utilice pasadores de eslabones de cadena engrosados para prolongar la vida útil.

- Vigile la expansión de grietas en las piezas metálicas y sustituya con antelación las piezas de desgaste.

- Limite los giros bruscos del equipo, los arranques y paradas frecuentes y reduzca las cargas de impacto.

Alta temperatura y condiciones de trabajo secas

En desiertos y mesetas, las altas temperaturas y el polvo suponen una doble prueba para los componentes del tren de aterrizaje. Se debe prestar atención a:

- Utilice grasa resistente a altas temperaturas para evitar la fricción seca de los cojinetes después de la volatilización de la grasa.

- El sistema tensor debe utilizar materiales resistentes al calor y evitar que la vía se desvíe debido a la expansión y contracción térmica.

- Verifique el envejecimiento del anillo de sello para evitar que el polvo ingrese a las piezas claves y provoque abrasión.

Condiciones de trabajo extremadamente frías y nevadas

En zonas cubiertas de hielo y nieve, el suelo es resbaladizo y la temperatura es baja, se potencia la fragilidad de los metales y los lubricantes se congelan con facilidad:

- Utilice lubricantes especiales para bajas temperaturas, anticongelantes y otros materiales adaptados a las condiciones de trabajo.

- Las zapatas de oruga utilizan estructuras de dientes antideslizantes para mejorar el agarre.

- Después de la operación, retire la escarcha de las vías para evitar que se congelen durante la noche.

- Implementar sistemas de calentamiento eléctrico o sistemas de precalentamiento diésel para mejorar la eficiencia de arranque.

Condiciones de trabajo en pendientes o terrenos irregulares

Las condiciones de la carretera en zonas de trabajo montañosas y accidentadas son complejas y requieren una alta estabilidad. Se debe prestar atención a:

- Utilice ruedas dentadas y rodillos de oruga con sistemas de equilibrado automático.

- El control de la tensión de la pista debe ser constante en ambos lados para evitar que la carrocería se balancee.

- La posición de la rueda dentada y de la rueda guía debe corregirse coaxialmente para evitar la inclinación de la pista.

Mantenimiento del tren de rodaje de la excavadora y recomendaciones de mantenimiento

Para mantener el mejor rendimiento de los componentes del tren de rodaje, se recomienda implementar las siguientes estrategias de mantenimiento:

- Después de cada turno, verifique la estanqueidad de la oruga y elimine la adherencia con una pala o pistola de agua a alta presión.

- Revise el desgaste de los eslabones y pasadores de la cadena una vez por semana. Si están flojos o agrietados, deben reemplazarse a tiempo.

- Lubrique e inspeccione el estado de los cojinetes de las ruedas inferiores, ruedas dentadas y piñones cada mes.

- Realice la calibración de la alineación del tren de rodaje cada trimestre para garantizar que todos los componentes funcionen coaxialmente.

- Utilice accesorios originales o certificados de alta calidad para evitar daños en la cadena causados por piezas de baja calidad.

Para obtener manuales de mantenimiento detallados, consulte: Cómo mantener las piezas del tren de rodaje de la excavadora

Cómo elegir piezas del tren de rodaje de una excavadora adecuadas para diferentes condiciones de trabajo

Ante las diferentes condiciones geológicas y requisitos operativos, es fundamental elegir la configuración adecuada del tren de rodaje. Los siguientes puntos son de referencia:

- Factores del terreno: se prefieren las orugas anchas para terrenos blandos y se utilizan sistemas de rodillos de oruga flotantes para terrenos con grandes diferencias de elevación.

- Condiciones climáticas: en áreas de alta temperatura se requieren juntas resistentes al calor y grasa de alta temperatura; en áreas frías se deben proporcionar circuitos de aceite anticongelante y dispositivos de precalentamiento.

- Intensidad de trabajo: se deben seleccionar zapatas de oruga gruesas y ruedas dentadas forjadas para condiciones de carga pesada a largo plazo.

- Control de presupuesto: Seleccionar accesorios de alta calidad o piezas personalizadas de GFM garantizando la calidad puede reducir los costos de adquisición, operación y mantenimiento.

GFM: Soluciones de tren de rodaje para proyectos globales

Como fabricante con una larga experiencia en la producción de piezas para excavadoras y bulldozers, GFM se compromete a ofrecer a sus clientes globales soluciones de tren de rodaje de alta resistencia, adaptables y duraderas. Nuestros componentes de tren de rodaje se utilizan ampliamente en entornos extremos como yacimientos petrolíferos de Oriente Medio, zonas mineras africanas, ferrocarriles euroasiáticos y selvas tropicales sudamericanas, y han recibido excelentes comentarios.

Como empresa líder piezas de excavadora Fabricante, GFM cuenta con líneas de producción de orugas automatizadas, procesos de tratamiento térmico de precisión y capacidades de fabricación de acero de aleación de alta resistencia, cubriendo una gama completa de componentes del tren de rodaje, tales como orugas de excavadoras, ruedas dentadas, rodillos inferiores, ruedas dentadas, ruedas locas, zapatas de oruga, etc.

Ofrecemos:

- Soluciones de tren de rodaje personalizadas para diferentes condiciones de trabajo.

- Diseño de alta resistencia al desgaste, alta resistencia y alta adaptabilidad.

- Entrega rápida y servicios de soporte técnico posventa global.

Ya sea que se trate de condiciones de trabajo en barro, grava, frío extremo o alta temperatura, GFM puede proporcionar soluciones de componentes del tren de rodaje de excavadoras que se ajusten a sus necesidades.

Además, también ofrecemos servicios de análisis de las condiciones de trabajo en línea, soporte técnico global y sistemas posventa locales para garantizar que pueda trabajar de manera estable y eficiente en cualquier sitio de construcción.

| Obtenga una cotización rápida y gratuita | Correo electrónico: henry@gfmparts.com | WhatsApp: +86 17705953659 |

Aunque a menudo se pasa por alto el tren de rodaje de la excavadora, este garantiza la durabilidad y la eficiencia de toda la máquina. Al seleccionar con precisión los componentes adecuados del tren de rodaje y realizarles un mantenimiento regular, no solo se puede prolongar significativamente la vida útil de la máquina, sino que también se pueden reducir eficazmente los costos operativos.

Si busca un fabricante profesional de piezas para bulldozers o soluciones de tren de rodaje personalizadas, no dude en contactar con GFM. Le brindaremos un soporte sólido para su proyecto con calidad confiable y servicios profesionales.

Si tiene alguna pregunta sobre el tren de rodaje o necesita algo personalizado, no dude en contactar con GFM. Le acompañaremos en su proyecto de construcción con servicios profesionales.