Como componentes principales de la maquinaria de construcción, el mantenimiento de las piezas del tren de rodaje de las excavadoras está directamente relacionado con la vida útil del equipo y la seguridad operativa. Como profesional fabricante de piezas del tren de rodaje de excavadorasGFM, combinado con 15 años de experiencia en la industria, le proporcionará una interpretación detallada del ciclo de mantenimiento del sistema de chasis y las especificaciones operativas para ayudar a los usuarios a establecer un sistema de mantenimiento científico.

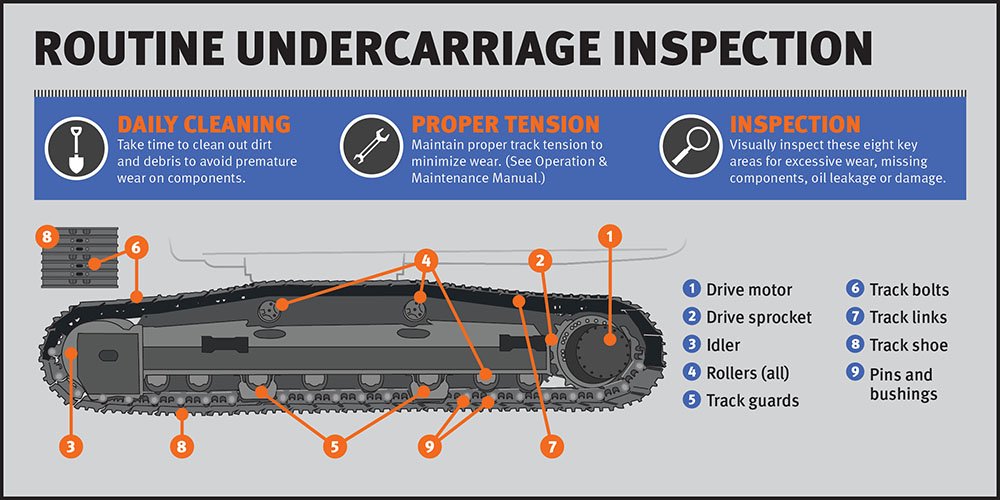

Mantenimiento e inspección diarios

Inspección básica del sistema de vías

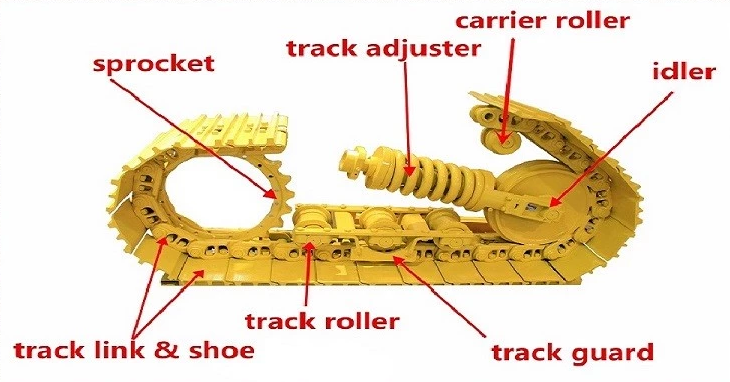

- Comprobación de tensión: Use una regla para medir la inclinación de la vía. Si está demasiado floja, provocará un descarrilamiento, y si está demasiado apretada, acelerará el desgaste.

- Eliminación de materias extrañas: Retire los objetos incrustados, como piedras y fragmentos de metal, para evitar tensiones anormales en los eslabones de la cadena.

- Detección visual de grietas: Concéntrese en comprobar si hay grietas o deformaciones en los eslabones de la cadena y en las soldaduras de la placa de la oruga.

Monitoreo del estado de ruedas dentadas y rodillos

- Prueba de rotación: Gire manualmente cada cuerpo de rueda para sentir si la resistencia es uniforme (un atasco anormal indica daño en el cojinete)

- Diagnóstico de fugas de aceite: Compruebe si hay filtraciones de grasa o acumulación de contaminación en el sello del cuerpo de la rueda.

- Método de marcado de desgaste: Utilice tiza para marcar la línea de referencia en la llanta de la rueda y compare el desplazamiento al día siguiente para determinar el progreso del desgaste.

Puntos principales para el mantenimiento de la rueda guía y el engranaje impulsor

- Comprobación del enganche del bloque dentado: Asegúrese de que el diente de arrastre y el casquillo del pasador de la cadena estén completamente engranados. Si el desgaste de un diente supera los 5 mm, debe reemplazarse inmediatamente.

- Llenado de grasa: Rellene con grasa a base de litio a través de la boquilla de grasa (seleccione NLGI Grado 2 para temperaturas > -20 ℃)

Lista de verificación previa a la operación

- Detección de tensión de la pista: Utilice una regla para medir la caída de la pista (valor recomendado 30-50 mm) y ajústela a tiempo si la tensión es anormal.

- Estado de la rueda dentada/rodillo: Verifique visualmente si hay fugas de aceite, ruidos anormales y si la temperatura es anormal (estándar ≤65 ℃)

- Verificación del apriete de los pernos: Concéntrese en verificar los pernos de montaje de la rueda guía y la rueda motriz (consulte el manual del equipo para conocer el valor de torque, generalmente los pernos M24 deben alcanzar los 450 N·m)

- Limpieza de materias extrañas: Retire las piedras y los fragmentos de metal entre las placas de la oruga para evitar que la concentración de tensión dañe el manguito del pasador.

Puntos de Monitoreo de Operaciones

- Verificar si la pista se desvía cada 2 horas (desviación permitida ≤5%)

- Preste atención a las fuentes de vibración anormales, especialmente al ruido anormal del chasis al girar.

- Monitorizar la temperatura del motor hidráulico (rango normal 40-80℃)

Proceso de atención postoperatoria

- Limpie el chasis con una pistola de agua a alta presión (presión recomendada 8-12 MPa, ángulo 45°)

- Verifique la marca de desgaste de la zapata de la oruga (GFM recomienda reemplazar la zapata de la oruga si el desgaste supera los 10 mm)

- Reposición de grasa: agregue grasa a base de litio a cada punto de lubricación cada 8 horas

Ciclo de mantenimiento periódico

Mantenimiento semanal

- Inspección de eslabones de la cadena de oruga: Medir el alargamiento del eslabón de la cadena (valor estándar <3%)

- Holgura del engranaje de transmisión: Utilice un calibrador de espesores para comprobar la holgura lateral del diente (se recomienda entre 0,2 y 0,4 mm).

- Inspección del resorte del amortiguador: Mida el cambio de longitud libre (tolerancia permitida ±5 mm)

Mantenimiento mensual

- Giro del conjunto de la pista: Implementar un ajuste de 180° de la pista para prolongar su vida útil.

- Prueba del sello de la rueda de la oruga: Realice una prueba de inmersión de 3 minutos y el volumen de fuga sea <5 ml/min.

- Apriete secundario del perno: Vuelva a apretar todos los conectores según el torque estándar.

Mantenimiento profundo trimestral

- Mida la holgura del manguito de la rueda guía (valor límite 1,5 mm)

- Verifique la flexibilidad de rotación del manguito del pasador de la oruga (resistencia a la rotación ≤15 N·m)

- Verifique la forma de los dientes de la rueda motriz (se requiere reemplazo si el desgaste excede 20% de la altura del diente)

Revisión anual

- Detección de defectos en metales: detección de partículas magnéticas en piezas clave que soportan cargas

- Actualización del sistema de sellado: Reemplace todas las juntas tóricas y los sellos de aceite

- Modificación del sistema de lubricación: Actualización al dispositivo de llenado automático de aceite

Referencia para el ciclo de reemplazo de componentes clave

▶ Mantenimiento básico de 50 horas

Cantidad de inyección de grasa para cojinetes de rueda guía: 20-30 ml/vez

Frecuencia de inyección de grasa en la rueda dentada: reponer una vez cada 3 horas de funcionamiento

Lubricación de pasadores de eslabones de cadena de orugas: lubricante antioxidante penetrante en aerosol (los productos WD-40 están prohibidos)

▶ Inspección de componentes centrales de 250 horas

Medición del paso de la cadena: utilice un calibrador especial para detectar (límite de desgaste: paso estándar + 3%)

Evaluación del chaflán del diente de accionamiento: el espesor de la punta del diente < 60% del tamaño original debe reemplazarse en grupos

Juego axial de la rueda de soporte: detección con galga de espesores (valor admisible < 2 mm)

▶ Mantenimiento profundo del sistema cada 500 horas

Inversión del conjunto de orugas: intercambie simétricamente las orugas izquierda y derecha para prolongar la vida útil

Inspección del buje de la rueda guía: Mida la expansión del diámetro interior después del desmontaje (valor límite: tamaño original + 0,8 mm)

Prueba de precarga del resorte de tensión: Diferencia de compresión > 10% requiere ajuste

▶ Reemplazo de componentes clave cada 1000 horas

Estándar de reemplazo del manguito del pasador de la cadena: cuando el desgaste del diámetro exterior del manguito del pasador es > 8 mm o se produce un atasco de rotación

Detección de resorte de amortiguación: debe reemplazarse si la longitud libre se acorta en más de 10%

Reapriete completo de los pernos del vehículo: apriete por etapas según el valor de torque especificado por el fabricante

▶ Mantenimiento de revisión de 2000 horas

Desmontaje del conjunto de la rueda de carretera: Verifique la ranura de desgaste de la banda de rodadura de la rueda (una profundidad > 5 mm requiere reemplazo)

Detección de deformación del bastidor de la vía: utilice un instrumento de alineación láser para medir el error de paralelismo (> 3 mm/m requiere corrección)

Reemplazo del paquete de sellos del motor de desplazamiento: evita que el aceite hidráulico contamine el cojinete

Norma de verificación de la calidad del mantenimiento

- Prueba de viaje: Recorrido en línea recta 50 metros desviación < 2 metros

- Prueba de carga: Estacionamiento en una pendiente de 20° durante 15 minutos sin resbalar

- Prueba de aumento de temperatura: Aumento de la temperatura del cojinete ≤35 ℃ después de 2 horas de funcionamiento continuo

Preguntas frecuentes

P: ¿Cómo ajustar la frecuencia de mantenimiento en la temporada de lluvias?

A: Aumente la inspección del sello del rodillo de soporte a una vez por semana y utilice grasa impermeable GFM (código WP-220)

P: ¿Tres causas principales del desgaste anormal de la oruga?

A: ① Tensión inadecuada (42%) ② Materia extraña en el suelo (35%) ③ Desviación de centrado (23%)

P: ¿Cómo determinar si es necesario un mantenimiento profesional?

A: Cuando se produce un fenómeno de desviación que no se puede ajustar durante 3 veces consecutivas, o la diferencia de temperatura del rodillo de soporte en un lado es mayor a 15 ℃

| Obtenga una cotización rápida y gratuita | Correo electrónico: henry@gfmparts.com | WhatsApp: +86 17705953659 |