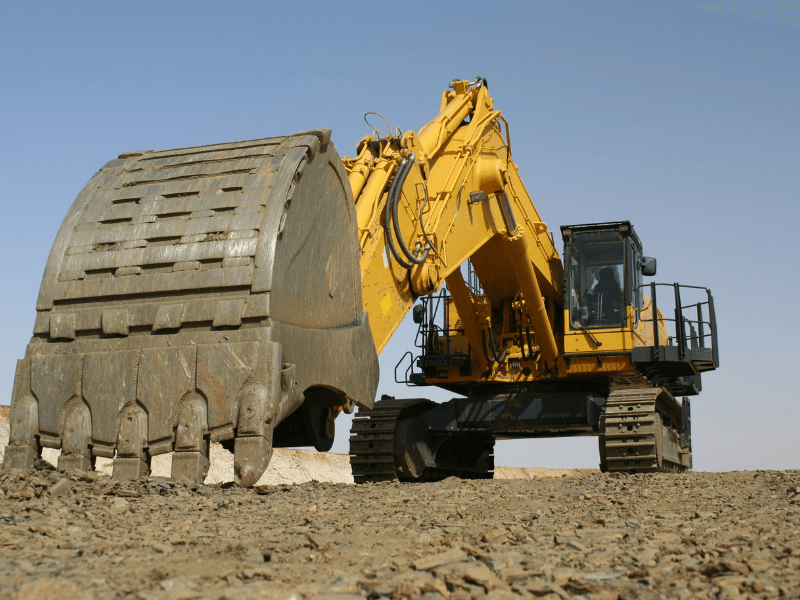

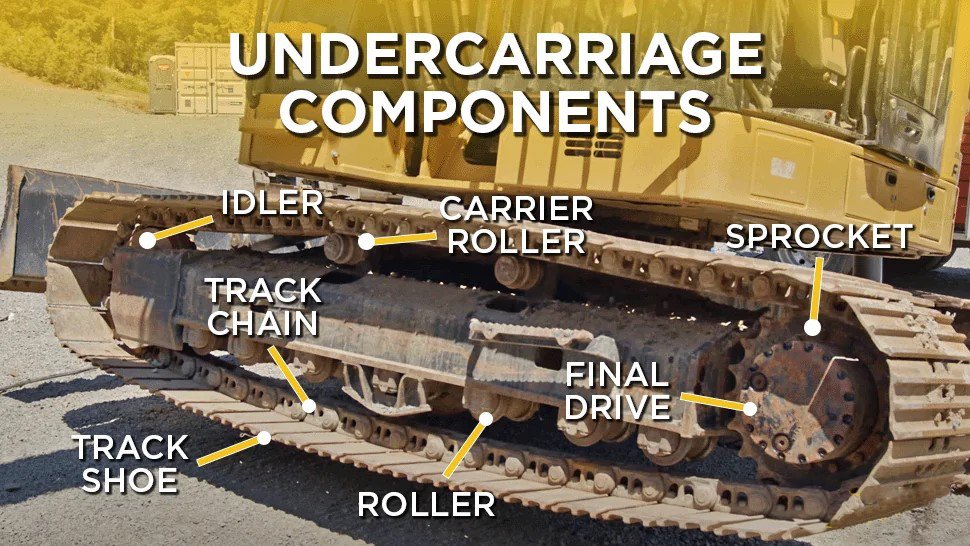

Dalam bidang permesinan teknik modern, ekskavator bukan hanya peralatan inti di lokasi konstruksi, tetapi kemampuan operasinya yang efisien berhubungan langsung dengan kemajuan dan pengendalian biaya proyek. GFM adalah produsen suku cadang ekskavator Dengan 14 tahun pengalaman di industri ini, kami memiliki wawasan unik tentang ekskavator. Silakan hubungi kami untuk mempelajari lebih lanjut. bagian undercarriage excavator dan ekskavator.

Analisis mendalam tentang prinsip kerja ekskavator

Transmisi hidrolik dan konversi energi

Inti dari ekskavator terletak pada sistem hidrolik, yang secara efisien mengubah energi mekanik yang dihasilkan oleh mesin pembakaran internal menjadi energi hidrolik untuk menggerakkan boom, dipper, dan bucket. Proses dasar sistem hidrolik meliputi:

- Output mesin dan konversi pompa hidrolik:

- Tenaga yang dihasilkan mesin setelah pembakaran menggerakkan pompa hidrolik melalui sistem transmisi, dan pompa hidrolik memberi tekanan pada oli hidrolik. Oli bertekanan tinggi tersebut dialirkan ke setiap aktuator yang bekerja (silinder hidrolik dan motor hidrolik) melalui pipa. Dalam proses ini, efisiensi sistem hidrolik dipengaruhi oleh faktor-faktor seperti efisiensi volumetrik pompa hidrolik, laju alir oli, dan suhu. Dalam rekayasa aktual, dinamika fluida komputasional (CFD) juga digunakan untuk mensimulasikan aliran internal sistem hidrolik guna mengoptimalkan desain bodi pompa dan tata letak pipa, sehingga mengurangi kehilangan energi.

- Koordinasi antara pergerakan aktuator dan struktur mekanis:

- Silinder hidrolik dan motor hidrolik mengubah energi oli bertekanan tinggi menjadi gerakan linier atau putar, yang menggerakkan lengan mekanis dan bucket untuk beroperasi. Desain struktur mekanis (seperti batang penghubung, braket, dan sambungan putar) sangat penting untuk akurasi dan stabilitas gerak transmisi energi. Ekskavator modern sering menggunakan analisis elemen hingga (FEA) untuk melakukan analisis tegangan dan umur lelah pada struktur mekanis guna memastikan stabilitas dan keselamatan operasi jangka panjang.

- Sistem umpan balik dan kontrol:

- Unit kontrol elektronik (ECU) canggih dan jaringan sensor memantau tekanan hidrolik, suhu oli, dan perpindahan aktuator secara real-time untuk membentuk sistem umpan balik loop tertutup yang secara akurat mengontrol kecepatan dan kekuatan setiap aksi. Kombinasi akuisisi data dan optimasi algoritma tidak hanya dapat menyesuaikan parameter sistem hidrolik secara dinamis, tetapi juga memberikan dasar yang kuat untuk perawatan preventif dan prediksi kerusakan selanjutnya.

Kolaborasi antara desain mekanik dan sistem elektronik

- Desain struktur mekanik:

- Kolaborasi antar komponen ekskavator merupakan kunci desain. Sudut lengan dan dipper yang tepat dapat memastikan jangkauan dan radius operasi terbaik, sekaligus mengurangi guncangan dan getaran mekanis. Optimalisasi desain struktural sering kali menggunakan perangkat lunak desain berbantuan komputer (CAD) untuk mensimulasikan distribusi tegangan dalam berbagai kondisi kerja guna memastikan faktor keamanan yang memadai di lingkungan ekstrem.

- Kontrol elektronik dan penyesuaian cerdas:

- Sistem kontrol elektronik tidak hanya mewujudkan pengaturan komponen hidrolik yang presisi, tetapi juga menggabungkan GPS, sensor akselerasi, dan sensor kemiringan untuk mewujudkan pemantauan menyeluruh terhadap status kerja ekskavator. Dengan menganalisis data melalui algoritma cerdas, parameter operasi dapat dioptimalkan secara real-time, pemborosan energi dapat dikurangi, serta penghematan dan pengurangan konsumsi energi dapat tercapai.

Analisis multidimensi faktor-faktor yang mempengaruhi efisiensi ekskavator

Kualitas desain dan manufaktur

- Optimasi struktural dan pemilihan material:

- Desain berkualitas tinggi tidak hanya membutuhkan optimalisasi struktural dan pengurangan bobot mati, tetapi juga pemilihan material canggih yang tahan aus, tahan korosi, dan tahan lelah. Pemilihan material yang tepat dan proses manufaktur yang presisi dapat mengurangi keausan komponen dan meningkatkan masa pakai serta efisiensi keseluruhan mesin.

- Proses manufaktur dan akurasi perakitan:

- Proses perakitan presisi dapat mengurangi celah mekanis dan kehilangan energi. Misalnya, teknologi permesinan CNC presisi tinggi banyak digunakan dalam pembuatan komponen-komponen utama, dan tingkat kecocokannya secara langsung memengaruhi stabilitas dan kecepatan respons transmisi hidrolik.

Kinerja dinamis sistem hidrolik

- Karakteristik oli dan kontrol suhu:

- Viskositas, kebersihan, dan kinerja anti-oksidasi oli hidrolik secara langsung memengaruhi efisiensi transmisi dan umur sistem. Sistem kontrol suhu yang memadai dapat menjaga oli pada suhu kerja optimal dan mencegah hilangnya efisiensi akibat panas berlebih pada oli.

- Pencocokan pompa, katup dan silinder:

- Tingkat kesesuaian antara setiap komponen hidrolik (seperti laju aliran dan toleransi tekanan) menentukan kecepatan respons dan stabilitas sistem. Insinyur sering menyesuaikan parameter desain melalui data uji dan analisis simulasi untuk mencapai kondisi kerja yang optimal.

Teknologi dan pelatihan operator

- Keterampilan pengoperasian dan akumulasi pengalaman:

- Penggunaan ekskavator yang efisien tidak hanya bergantung pada kinerja perangkat keras, tetapi juga pada pemahaman mendalam operator terhadap karakteristik peralatan. Sistem pelatihan simulasi canggih dan teknologi realitas virtual (VR) secara bertahap diterapkan dalam pelatihan operator, meningkatkan akurasi operasi dan kesadaran keselamatan melalui latihan simulasi.

- Mekanisme umpan balik dan peningkatan data:

- Melalui pengumpulan data real-time dan analisis big data, operator dapat terus menyesuaikan parameter operasional. Misalnya, dengan memantau data beban kerja dan konsumsi energi, penyimpangan operasional dapat dideteksi sejak dini, dan pelatihan yang terarah dapat dilakukan untuk meningkatkan efisiensi secara keseluruhan.

Faktor lingkungan dan kondisi kerja

- Perubahan medan dan tanah:

- Terdapat perbedaan yang nyata dalam efisiensi pengoperasian ekskavator di berbagai medan dan tanah. Di tanah lunak atau lingkungan dengan kelembapan tinggi, peralatan mudah terendam lumpur atau amblas, yang memengaruhi stabilitas pengoperasian. Optimalisasi parameter penyesuaian sistem hidraulik dan strategi pengoperasian untuk berbagai kondisi kerja sangatlah penting.

- Pengaruh iklim dan suhu:

- Lingkungan bersuhu tinggi atau rendah akan memengaruhi kinerja oli hidrolik serta ekspansi dan kontraksi termal komponen logam peralatan. Rencana operasi adaptif lingkungan dan rencana pemeliharaan musiman yang dirumuskan secara ilmiah dapat memastikan peralatan tetap beroperasi secara efisien dalam berbagai kondisi iklim ekstrem.

Solusi mendalam untuk meningkatkan efisiensi kerja ekskavator

Optimalkan pemilihan peralatan dan konfigurasi yang disesuaikan

- Optimasi parameter multidimensi:

- Berdasarkan kebutuhan aktual proyek, pertimbangkan secara komprehensif parameter seperti radius penggalian, kedalaman operasi, kapasitas beban, dll., dan pilih peralatan dengan desain struktur dan sistem hidraulik yang optimal. Melalui simulasi perangkat lunak dan pengujian rekayasa, pencocokan optimal berbagai model peralatan di lingkungan spesifik dapat tercapai.

- Peningkatan yang disesuaikan:

- Untuk kondisi kerja tertentu, katup hidrolik efisiensi tinggi, bucket tahan aus, dan unit kontrol cerdas dapat disesuaikan. Misalnya, dengan menyempurnakan desain gigi bucket dan menggunakan material paduan berkekerasan tinggi, efisiensi kerja tidak hanya dapat ditingkatkan, tetapi juga masa pakainya dapat diperpanjang.

Peningkatan keterampilan operator dan pelatihan informasi

- Sistem pelatihan sistematis:

- Bangun sistem pelatihan operator yang lengkap, gunakan simulator dan teknologi VR untuk memberikan pelatihan komprehensif, mulai dari operasi dasar hingga kondisi kerja tingkat lanjut. Materi pelatihan mencakup prinsip-prinsip sistem hidrolik, logika kontrol elektronik, dan penanganan darurat kerusakan, memastikan operator dapat dengan cepat membuat keputusan yang tepat di berbagai lingkungan kerja.

- Umpan balik operasi berbasis data:

- Dengan bantuan platform pemantauan data waktu nyata, parameter utama setiap operasi (seperti tekanan oli, aliran, waktu operasi, status beban, dll.) dicatat, dan masalah operasional segera diberi masukan melalui analisis data, dan saran perbaikan pun dibentuk untuk mencapai manajemen yang lebih baik.

Pemantauan cerdas dan penyetelan sistem

- Internet of Things dan pemantauan jarak jauh:

- Dengan memanfaatkan teknologi Internet of Things, berbagai komponen dan sensor hidrolik terhubung ke internet untuk memantau berbagai parameter ekskavator secara real-time. Sistem kendali jarak jauh dapat secara otomatis menyesuaikan parameter operasi ketika ditemukan ketidaknormalan, sehingga mengurangi kesalahan dan penundaan akibat intervensi manusia.

- Pemeliharaan prediktif dan penyetelan AI:

- Terapkan data besar dan algoritma kecerdasan buatan untuk memprediksi tren keausan dan potensi kegagalan komponen utama melalui data historis dan pemantauan waktu nyata. Melalui penyetelan cerdas, rencana pemeliharaan disusun sejak dini untuk mengurangi waktu henti yang tak terduga dan meningkatkan efisiensi produksi secara keseluruhan.

Strategi pemeliharaan komprehensif yang sistematis

- Kombinasi pemeliharaan berkala dan preventif:

- Susun tabel siklus perawatan berdasarkan jam kerja, kondisi beban, dan dampak lingkungan, serta bedakan antara perawatan harian, inspeksi rutin, dan perawatan mendalam. Perawatan preventif tidak hanya mengurangi tingkat kegagalan, tetapi juga menjaga kondisi kerja terbaik dengan menyesuaikan sistem hidrolik dan membersihkan setiap komponen.

- Manual teknis dan manajemen catatan operasi:

- Susun manual perawatan terperinci dan basis data catatan kerusakan untuk menyediakan prosedur operasi standar dan solusi pemecahan masalah bagi personel teknik dan teknis. Melalui analisis data perawatan historis, rencana perawatan terus dioptimalkan untuk meningkatkan keandalan peralatan secara keseluruhan.

Manajemen keselamatan dan efisiensi selama penggunaan ekskavator

Spesifikasi operasi yang aman

- Patuhi secara ketat prosedur pengoperasian:

- Setiap ekskavator harus diperiksa secara detail sebelum digunakan untuk memastikan semua sensor, saluran hidrolik, dan sistem kontrol beroperasi normal. Operator harus mematuhi prosedur operasi standar secara ketat untuk mencegah kerusakan peralatan atau kecelakaan keselamatan akibat kesalahan pengoperasian.

- Penanganan darurat dan pencegahan kecelakaan:

- Dilengkapi dengan rencana tanggap darurat yang lengkap dan latihan keselamatan rutin. Melalui sistem pemantauan cerdas, kelainan peralatan terdeteksi secara real-time, dan alarm otomatis dikeluarkan ketika potensi masalah terdeteksi untuk memastikan tindakan tepat waktu diambil sebelum kecelakaan terjadi.

Adaptasi lingkungan dan pengendalian beban

- Mekanisme perlindungan beban lebih:

- Selama pengoperasian, status beban peralatan harus dipantau secara real-time melalui sensor untuk menghindari operasi kelebihan beban jangka panjang. Operasi kelebihan beban tidak hanya akan mempercepat keausan komponen, tetapi juga menyebabkan suhu abnormal pada sistem hidrolik dan memperpendek umur peralatan.

- Penyesuaian kemampuan beradaptasi kondisi kerja:

- Sesuaikan parameter hidraulik dan sudut operasi secara tepat waktu sesuai dengan kondisi aktual di lokasi (seperti kemiringan medan, kelembapan tanah, dll.) untuk memastikan peralatan beroperasi pada beban optimal. Sistem umpan balik data dapat secara otomatis merekam perubahan lingkungan dan memberikan dasar untuk penyetelan parameter selanjutnya.

Manual perawatan komprehensif ekskavator: detail teknis dan panduan praktis

Untuk memastikan peralatan selalu dalam kondisi operasi yang efisien, disarankan untuk melakukan pekerjaan pemeliharaan pada tingkat berikut:

Inspeksi dan pemeliharaan harian

- Pemeriksaan sistem hidrolik:

- Periksa secara teratur level oli, kualitas oli, dan viskositas oli hidrolik untuk memastikan tidak ada kotoran atau kerusakan.

- Amati apakah pipa hidrolik mengalami kebocoran oli, pembengkakan atau penuaan.

- Periksa kondisi kerja pompa dan katup hidrolik, dan pantau apakah tekanan sirkuit oli stabil dalam rentang yang ditetapkan melalui pengukur tekanan.

- Pemeriksaan komponen mekanis:

- Periksa kekencangan setiap sambungan, engsel, dan poros untuk mencegah getaran atau bunyi abnormal yang disebabkan oleh kelonggaran.

- Periksa segel silinder hidrolik secara teratur dan ganti bila perlu untuk menghindari kehilangan energi yang disebabkan oleh kegagalan segel.

- Perawatan sistem pelumasan:

- Pastikan pelumas berkualitas tinggi ditambahkan ke setiap bagian yang bergerak dan sambungan utama tepat waktu sesuai kebutuhan untuk mengurangi gesekan dan keausan.

- Untuk bagian yang mudah aus, pelumasan preventif dan perawatan pendinginan dapat dilakukan secara berkala.

Perawatan rutin dan perbaikan mendalam

- Pemeriksaan mendalam komponen hidrolik:

- Bongkar dan bersihkan filter hidrolik, pompa hidrolik, dan silinder secara berkala untuk memastikan tidak ada endapan dan partikel di dalamnya.

- Gunakan instrumen pengujian untuk memantau penyegelan, waktu respons, dan efisiensi keluaran sistem hidrolik, serta sesuaikan atau ganti komponen yang mengalami penurunan kinerja tepat waktu.

- Verifikasi sistem kontrol elektronik:

- Perbarui perangkat lunak kontrol dan kalibrasi sensor secara berkala untuk memastikan keakuratan umpan balik data.

- Lakukan uji tekanan pada modul kontrol utama untuk memastikan operasi yang stabil di bawah beban tinggi.

Pemeliharaan kondisi kerja musiman dan khusus

- Antibeku dan pemanasan awal musim dingin:

- Untuk lingkungan bersuhu rendah, gunakan oli hidrolik dan oli pelumas khusus bersuhu rendah, dan panaskan peralatan terlebih dahulu jika perlu untuk memastikan penyalaan yang lancar.

- Periksa kinerja baterai dan sistem kontrol elektronik pada suhu rendah untuk mencegah respons sensor terpengaruh oleh suhu rendah.

- Pembuangan panas dan pendinginan musim panas:

- Perkuat pembersihan dan pemeriksaan sistem pendingin (seperti radiator, kipas, dan saluran pendingin) untuk mencegah kerusakan oli hidrolik dan mesin terlalu panas akibat suhu tinggi.

- Pantau suhu sistem hidrolik secara real-time, dan kurangi risiko pengoperasian beban tinggi yang berkelanjutan dengan menyesuaikan ritme kerja dan istirahat berkala.

- Persiapan sebelum penutupan jangka panjang:

- Untuk peralatan yang tidak digunakan dalam jangka waktu lama, bersihkan seluruh sistem, beri lapisan antikarat dan aplikasikan lapisan pelindung seperlunya.

- Nyalakan dan jalankan peralatan secara berkala selama beberapa saat guna memeriksa apakah setiap sistem normal guna memastikan kondisinya baik saat digunakan kembali.

Tren perkembangan masa depan

Aplikasi Cerdas dan Internet of Things

- Interkoneksi peralatan dan pengumpulan data:

- Dengan perkembangan Internet of Things dan teknologi 5G, ekskavator secara bertahap menyadari interkoneksi berbagai sistem. Melalui pengumpulan data real-time dan platform pemantauan jarak jauh, manajer dapat mengontrol status peralatan dari perspektif makro, mendeteksi masalah tepat waktu, dan menerapkan kendali jarak jauh.

- Kecerdasan buatan dan pemeliharaan prediktif:

- Melalui akumulasi data operasi besar-besaran dan dikombinasikan dengan algoritma pembelajaran mesin, sistem dapat memprediksi tren keausan dan kegagalan komponen utama, melakukan pemeliharaan preventif terlebih dahulu, mengurangi tingkat waktu henti, dan memperpanjang masa pakai peralatan.

Penghematan energi dan perlindungan lingkungan serta teknologi hibrida

- Injeksi bahan bakar dan manajemen efisiensi energi:

- Penerapan sistem injeksi bahan bakar generasi baru dan teknologi hibrida memungkinkan ekskavator mengurangi konsumsi energi dan emisi secara signifikan sekaligus beroperasi secara efisien. Optimalisasi efisiensi pembakaran dan transmisi daya tidak hanya memenuhi standar perlindungan lingkungan, tetapi juga meningkatkan efisiensi operasional.

- Material baru dan desain ringan:

- Penggunaan material ringan berkekuatan tinggi untuk mengurangi bobot peralatan sekaligus memastikan keamanan, sehingga mengurangi konsumsi energi dan meningkatkan kecepatan respons mekanis. Hal ini tidak hanya mendukung efisiensi konstruksi, tetapi juga sejalan dengan tren manufaktur ramah lingkungan.

Platform informasi dan manajemen siklus hidup lengkap

- Manajemen siklus hidup digital penuh:

- Dengan menggunakan sistem perencanaan sumber daya perusahaan (ERP) dan platform data besar, seluruh proses ekskavator mulai dari pengadaan, pemasangan, penggunaan hingga pemeliharaan dikelola secara digital untuk mencapai pengendalian biaya dan efisiensi yang tepat.

- Teknologi realitas virtual dan simulasi:

- Melalui realitas virtual, realitas tertambah (AR), dan platform simulasi, para insinyur dapat mensimulasikan pengoperasian peralatan dalam kondisi kerja berbeda dalam lingkungan virtual, sehingga menyediakan dasar ilmiah untuk peningkatan desain dan pelatihan pengoperasian.

| Dapatkan penawaran cepat dan gratis | Surel: henry@gfmparts.com | WhatsApp: +86 17705953659 |

Peningkatan efisiensi ekskavator merupakan proyek sistematis yang melibatkan desain peralatan, sistem hidrolik dan kontrol, keterampilan operasional, adaptasi lingkungan, dan perawatan komprehensif. Dengan menganalisis prinsip kerja secara mendalam, mengevaluasi berbagai faktor yang memengaruhi secara komprehensif, serta menggabungkan pemantauan cerdas dan manajemen data, penyetelan yang akurat dan perawatan prediktif dapat dicapai. Hal ini tidak hanya dapat meningkatkan efisiensi operasional, tetapi juga memperpanjang umur peralatan dan mengurangi biaya operasional. Bagi perusahaan, fokus pada peningkatan peralatan yang disesuaikan, inovasi teknologi, dan manajemen siklus hidup yang menyeluruh akan menjadi arah strategis yang penting untuk menghadapi persaingan di pasar mesin konstruksi di masa mendatang.