Pada mesin dan peralatan berat, sistem undercarriage buldoser merupakan fondasi dan inti dari operasi dan fungsi keseluruhan kendaraan. Baik untuk pengisian bahan bakar pabrik, pemeliharaan air, maupun prosedur pengangkutan berat, undercarriage berperan dominan. Namun, komponen undercarriage buldoser merupakan komponen yang paling mudah aus dan rusak, dan juga merupakan komponen yang kurang diperhatikan oleh banyak operator.

Daftar isi

Memahami sistem undercarriage buldoser

Komposisi bagian-bagian undercarriage buldoser

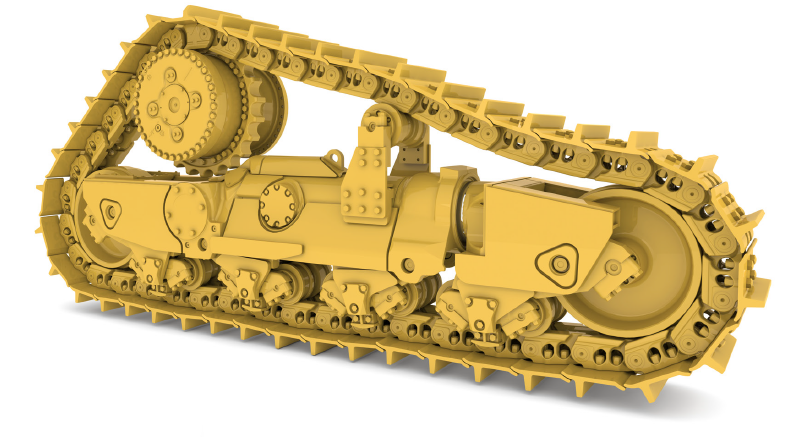

Bagian-bagian kolong buldoser terutama terdiri dari lima bagian:

- Track idler: melengkapi fungsi pendorong dan merupakan jantung dari undercarriage.

- Rantai lintasan: menghubungkan semua bagian dan diubah menjadi saluran daya.

- Rol sproket: Menekan rantai sabuk dan mendorong mata rantai atas.

- Rol pemandu: digunakan untuk menjaga penyusutan rantai sabuk dan melakukan pemosisian aksial.

- Rol bawah: Menopang berat seluruh kendaraan dan merupakan komponen yang paling sering aus.

Komponen-komponen ini membentuk sistem gerak bertekanan tinggi yang lengkap saat berjalan, layaknya tulang dan sendi pada tubuh manusia. Masalah apa pun pada bagian mana pun dapat menyebabkan kerusakan pada seluruh kendaraan.

Keausan pada bagian bawah kendaraan adalah hal yang umum

Karena sistem undercarriage telah beroperasi di tanah liat, semen, pasir, kerikil, tungku, dan jalan bertekanan tinggi dalam jangka waktu yang lama, sistem ini sering kali tercemar oleh keausan, benturan kolom, dan air hujan. Dengan pengoperasian poros penggerak, tegangan dan energi panas meningkat tajam, menyebabkan poros rol cepat aus. Jika perawatan harian tidak dilakukan, masalah kecil dapat mengakibatkan biaya rendah hingga ribuan yuan.

Produsen Suku Cadang Undercarriage Buldoser GFM

Dalam industri konstruksi, buldoser telah menjadi peralatan vital, dan kualitas komponen undercarriage secara langsung memengaruhi kinerja dan efisiensi kerja ekskavator. Sebagai seorang profesional, bagian bawah buldoser Sebagai produsen, GFM menyediakan serangkaian suku cadang sasis berkualitas tinggi, tahan lama, dan berkinerja tinggi untuk membantu Anda meningkatkan efisiensi kerja dan mengurangi biaya perawatan.

Apakah Anda mencari kualitas? bagian buldoser dengan harga terbaik? Anda telah datang ke tempat yang tepat. Kami berkomitmen untuk menyediakan produk yang luar biasa dan menawarkan nilai terbaik bagi pelanggan kami. Kepuasan Anda adalah motivasi kami. Kirim email ke henry@gfmparts.com sekarang dan para ahli undercarriage buldoser kami akan dengan senang hati melayani Anda.

Perawatan harian dan pemeliharaan bagian undercarriage buldoser

Dalam bidang permesinan konstruksi, sistem undercarriage buldoser ibarat "kaki" manusia. Menopang beban seluruh peralatan dan menanggung keausan serta benturan hebat akibat medan yang berat dan lingkungan yang kompleks. Jika perawatan harian tidak dilakukan, masalah pada komponen undercarriage tidak hanya akan memengaruhi efisiensi kerja, tetapi juga dapat menimbulkan konsekuensi serius seperti waktu henti yang tak terduga dan peningkatan biaya. Perawatan yang cermat dan berkala pada komponen undercarriage merupakan kunci kestabilan pengoperasian peralatan dalam jangka panjang.

Periksa sebelum dan sesudah bekerja

Kerusakan pada banyak komponen kolong kendaraan tidak terjadi secara tiba-tiba, melainkan akibat akumulasi jangka panjang. Meluangkan beberapa menit untuk melakukan inspeksi visual sederhana sebelum dan sesudah bekerja setiap hari dapat secara efektif mencegah meluasnya kerusakan dini. Misalnya:

- Periksa apakah ada batu, lumpur, atau benda yang tersangkut di jalur. Jika tidak segera dibersihkan, benda-benda ini akan tersangkut di antara mata rantai dan sproket, sehingga menyebabkan gesekan yang tidak perlu.

- Amati apakah terdapat noda oli abnormal di sekitar track idler, bottoming roller, dan guide roller. Jika terdapat tanda-tanda kebocoran oli, hal ini dapat mengindikasikan bahwa cincin seal internal telah menua atau bantalannya rusak, yang harus segera ditangani.

- Perhatikan apakah roller longgar, apakah ada kemiringan yang tidak normal atau guncangan yang jelas, yang mungkin merupakan sinyal awal adanya pengencang yang longgar, braket yang rusak, dsb.

- Tekan rel secara perlahan untuk merasakan tegangannya. Terlalu kencang akan membuat komponen bekerja keras, dan terlalu longgar akan mudah menyebabkan derailment atau rantai loncat.

Barang-barang pemeriksaan ini mungkin tampak sederhana, tetapi dapat membantu Anda menemukan masalah lebih awal dan mencegah kerusakan yang dapat mengakibatkan perbaikan besar sejak awal.

Bersihkan secara teratur

Buldoser sering beroperasi di lingkungan yang kompleks seperti lumpur, kerikil, dan pecahan batu bata, dan bagian-bagian kolongnya mudah terkepung lumpur dan kerikil. Jika kotoran ini menempel di antara rantai dan roller dalam waktu lama, kotoran tersebut akan terus-menerus mengikis permukaan logam seperti "amplas" dan mempercepat keausan komponen.

Oleh karena itu, sangat penting untuk membilas bagian bawah mesin secara menyeluruh dengan pistol air bertekanan tinggi setelah setiap operasi. Terutama setelah bekerja di hari hujan atau di area yang tergenang, bagian bawah mesin harus dibersihkan dan dijaga tetap kering untuk mencegah karat, kemacetan, atau pembekuan.

Selain itu, kerikil halus sering menumpuk di antara sproket dan roller bottoming, yang dapat dengan mudah menghalangi putaran roller. Disarankan untuk menggunakan obeng atau tongkat kayu untuk membersihkan sisa kotoran secara perlahan setelah setiap pembersihan agar komponen tetap fleksibel.

Pelumasan dan perawatan

Banyak keausan pada komponen undercarriage bukan disebabkan oleh kualitas yang buruk, melainkan kurangnya pelumasan. Track idler, sprocket, dan bottoming roller mengandung bantalan, seal oli, bushing, dan komponen lainnya. Komponen-komponen ini membutuhkan pelumas untuk mengurangi kontak langsung antara logam, mengurangi kenaikan suhu, dan mengurangi gesekan selama pengoperasian jangka panjang.

Lingkungan yang berbeda memiliki persyaratan pelumasan yang berbeda:

- Pada lingkungan konstruksi yang berpasir dan berdebu, minyak pelumas mudah tercampur dengan debu dan kehilangan efek pelumasannya.

- Di area kerja bersuhu tinggi, minyak mudah encer dan hilang.

Oleh karena itu, gemuk baru harus ditambahkan secara berkala sesuai dengan lingkungannya, tidak terlalu banyak atau terlalu sedikit. Frekuensi pemeriksaan sebulan sekali lebih akurat, dan lingkungan khusus sebaiknya lebih sering dilakukan.

Saat melumasi, perhatikan penggunaan pistol gemuk khusus untuk memastikan gemuk masuk dari nosel gemuk hingga oli lama terperas keluar. Ini berarti ruang internal telah terisi dan pelumasan benar-benar efektif.

Ketegangan lintasan

Kekencangan rel yang wajar akan secara langsung memengaruhi keseimbangan dan stabilitas keseluruhan mesin. Jika rel terlalu longgar, rel mudah terlepas saat berbelok, menanjak, dan aktivitas lainnya. Jika terlalu kencang, setiap mata rantai akan berada dalam kondisi tegang, yang akan mudah mematahkan pin rantai dan meningkatkan keausan roller bawah dalam jangka panjang.

Operator berpengalaman sering kali menilai kekencangan yang tepat berdasarkan lengkungan kemiringan rel. Rel sedikit menurun di bagian tengah, tetapi tidak terseret di tanah, yang umumnya normal. Jika Anda tidak yakin, Anda juga dapat menyesuaikannya melalui metode pengukuran standar yang disediakan oleh produsen. Saat menyetel, jangan gunakan tenaga kasar, tetapi gunakan silinder penegang atau mekanisme penyetelan sekrup untuk menyelesaikan operasi secara perlahan dan hati-hati.

Perlu diingat bahwa setiap kali rel atau rantai penghubung baru diganti, ketegangan perlu disesuaikan kembali dan diperiksa lagi setelah periode pengoperasian tertentu untuk memastikan kestabilan.

Fokus pemeliharaan dalam kondisi kerja yang berbeda

Meskipun bagian-bagian undercarriage buldoser memiliki struktur yang serupa, lingkungan kerja yang dihadapinya dapat sangat bervariasi, dan metode perawatannya juga harus berbeda:

Dalam kondisi beban berat seperti pertambangan:

Undercarriage akan sering terbentur batu besar, dan roller serta braket sangat mudah mengalami deformasi dan keausan. Pada saat ini, disarankan untuk menggunakan material yang diperkuat, seperti baja berkekuatan tinggi, struktur tempa integral, dan menambah ketebalan bodi roller. Sangat penting untuk memeriksa retakan dan deformasi setelah operasi harian, terutama untuk memperhatikan apakah akurasi pemusatan braket dan poros roller tidak seimbang.

Di lingkungan rawa atau lahan basah:

Lumpur basah dapat dengan mudah melilit badan track dan roller, yang menghambat putaran komponen dan bahkan menyebabkan seluruh mesin amblas. Dalam kondisi seperti itu, sepatu track yang diperlebar harus digunakan untuk meningkatkan area kontak dengan tanah, dan pengikis lumpur harus dipasang untuk mengurangi penumpukan lumpur. Setelah operasi, sepatu track harus segera dibersihkan dan dikeringkan secara menyeluruh untuk mencegah karat pada komponen logam.

Di daerah dataran tinggi bersuhu tinggi:

Logam memuai pada suhu tinggi, pelumas menjadi encer, dan tingkat keausan komponen dapat meningkat secara signifikan. Pada saat ini, pelumas suhu tinggi perlu digunakan, dan kondisi pelumasan harus diperiksa secara berkala. Jika rol terasa panas atau sedikit berbau terbakar, berarti pelumasan tidak mencukupi dan mesin harus segera dihentikan untuk diperiksa.

Kriteria penilaian untuk penggantian suku cadang

Banyak pengguna terbiasa "menggantinya saat rusak", tetapi buldoser berbeda dari peralatan mekanis pada umumnya. Ketika sistem undercarriage-nya rusak, seringkali seluruh peralatan akan berhenti dan bahkan memengaruhi kemajuan konstruksi. Oleh karena itu, sangat penting untuk mengetahui waktu yang tepat untuk mengganti komponen penutup bawah.

Situasi berikut menunjukkan bahwa komponen mungkin perlu diganti:

- Sepatu lintasan memiliki retakan atau deformasi yang jelas, dan bagian sambungannya longgar, sehingga memengaruhi struktur keseluruhan.

- Gigi idler track menjadi lebih tajam, badan roller menjadi lebih tipis, dan timbul kebisingan yang tidak normal.

- Mata rantai kendur, pin rantai tidak dapat lagi tersambung dengan stabil, dan hasil perbaikan pengelasan kurang baik.

- Sproket atau Rol bawah tidak berputar dengan lancar, dan terjadi guncangan atau bunyi yang tidak normal.

- Rol lintasan bergeser dan tidak dapat disejajarkan dengan rel, sehingga sering terjadi anjlok selama pengoperasian.

Jangan remehkan fenomena ini. Jika komponennya rusak, hal ini akan langsung menyebabkan gangguan konstruksi, dan biaya perawatan serta tenaga kerja akan meningkat pesat.

Bagian undercarriage buldoser GFM: dirancang untuk kondisi kerja berintensitas tinggi

Sebagai seorang yang berpengalaman pemasok suku cadang undercarriageGFM sangat menyadari kebutuhan inti pengguna buldoser. Komponen penutup bawah yang kami sediakan tidak hanya lebih mendekati skenario aplikasi aktual dalam desain, tetapi juga mengutamakan keunggulan dalam pemilihan material, teknologi pemrosesan, akurasi perakitan, dan aspek lainnya.

- Material: Kami menggunakan paduan tahan aus seperti baja mangan tinggi dan baja karbon tinggi, dan menjalani perlakuan panas sekunder untuk meningkatkan kekuatan dan ketangguhan.

- Proses: Penyelesaian CNC digunakan untuk memastikan bahwa setiap bagian secara tepat memenuhi persyaratan operasi keseluruhan mesin.

- Kemampuan beradaptasi yang kuat: Baik Anda menggunakan buldoser kecil, mesin lahan basah, atau peralatan skala besar yang dikhususkan untuk pertambangan, GFM dapat menyediakan solusi suku cadang undercarriage yang disesuaikan.

- Respons layanan cepat: inventaris cukup, pengiriman cepat, dan layanan pencocokan suku cadang bawah di seluruh dunia.

| Dapatkan penawaran cepat dan gratis | Surel: henry@gfmparts.com | WhatsApp: +86 17705953659 |

Komponen undercarriage merupakan fondasi buldoser. Komponen ini menentukan apakah buldoser dapat berjalan dengan stabil, bekerja secara efisien, dan tidak terlepas dari rantai pada saat-saat kritis. Perawatan harian yang baik tidaklah sulit, dan tidak memerlukan peralatan atau perkakas yang mahal. Hanya dibutuhkan sedikit pengamatan yang cermat dan sikap yang bertanggung jawab terhadap peralatan.

Ketika Anda benar-benar menganggap undercarriage sebagai "garis pertahanan pertama" peralatan dan mematuhi kebiasaan perawatan ilmiah, ia akan mengembalikan kepercayaan Anda dengan lebih sedikit kegagalan, masa pakai lebih lama, dan biaya lebih rendah. Hanya dengan perawatan, inspeksi, pelumasan, dan penyesuaian yang ilmiah dan sistematis, peralatan dapat benar-benar "membumi" dan terus menunjukkan efektivitasnya dalam operasi rekayasa berintensitas tinggi, frekuensi tinggi, dan beban tinggi.

Pemilihan komponen undercarriage berkualitas tinggi, penerapan rencana perawatan ilmiah, serta penyesuaian perbaikan dan penggantian yang tepat waktu akan menghasilkan biaya operasional yang lebih rendah, siklus hidup yang lebih panjang, dan efisiensi operasional yang lebih tinggi bagi buldoser Anda. GFM juga bersedia bekerja sama dengan pengguna mesin teknik global untuk bersama-sama menciptakan jaminan operasional yang stabil, efisien, dan berkelanjutan.