Daftar isi

Sebagai peralatan kunci dalam permesinan konstruksi, pengoperasian buldoser yang aman berkaitan langsung dengan keselamatan konstruksi dan kemajuan proyek. Penelitian terkemuka di dalam dan luar negeri menunjukkan bahwa inspeksi keselamatan yang komprehensif dan akurat sebelum pengoperasian dapat mengurangi tingkat kegagalan peralatan hingga sekitar 25%, sekaligus mengurangi risiko kecelakaan akibat ketidaknormalan peralatan. Sebagai contoh, menurut data yang dirilis oleh American Society of Mechanical Engineers (ASME), melalui perawatan dan inspeksi berstandar tinggi, efisiensi operasional jangka panjang buldoser dapat ditingkatkan hingga 15%-20%.

Pentingnya:

- Keselamatan adalah yang utama: Pemeriksaan menyeluruh sebelum pengoperasian dapat secara efektif menghindari risiko kecelakaan yang disebabkan oleh kegagalan peralatan.

- Meningkatkan efisiensi: Pembersihan dan pemeriksaan dapat memastikan bahwa peralatan dalam kondisi baik, sehingga meningkatkan efisiensi konstruksi.

- Hemat biaya: Pemeliharaan preventif dapat mengurangi waktu henti peralatan dan biaya pemeliharaan.

Saran praktik teknis:

- Disarankan agar perusahaan mengembangkan proses pemeriksaan standar yang mencakup pemeriksaan multi-tahap sebelum memulai, selama operasi, dan setelah penutupan.

- Tetapkan sistem perekaman data elektronik untuk mengarsipkan hasil setiap inspeksi dan menggunakan analisis data untuk memprediksi potensi kegagalan peralatan.

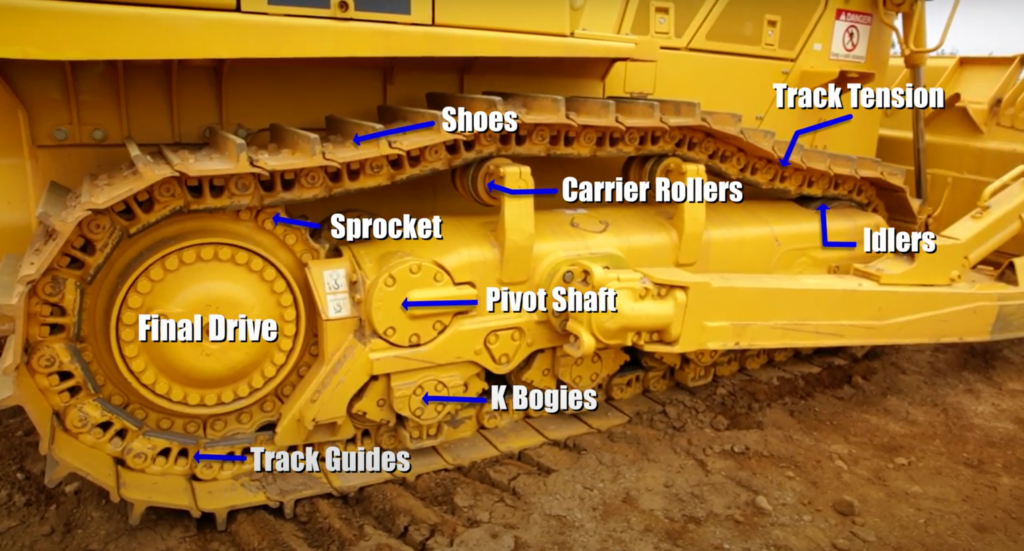

Pembersihan rutin dan perawatan pencegahan pada bagian bawah mobil

Bagian bawah dozer merupakan bagian buldoser yang paling terpengaruh oleh pasir, korosi, dan oli, dan kondisi operasi jangka panjangnya secara langsung menentukan stabilitas operasi peralatan. Selain itu, kebersihan sasis secara langsung memengaruhi sistem hidrolik, sistem transmisi, dan umur mekanis. Menurut statistik industri, jika komponen sasis tidak dibersihkan tepat waktu setelah setiap 500 jam operasi, tingkat kegagalan akan meningkat lebih dari 12%. Untuk itu, sangat penting untuk mengembangkan rencana pembersihan dan pencatatan yang terperinci sesuai dengan persyaratan "pemeliharaan preventif" dalam ISO 9001.

Kembangkan rencana pembersihan berkala

- Lakukan pembersihan awal setiap hari atau setelah setiap shift kerja, dan lakukan pemeriksaan menyeluruh setiap 250 jam.

- Gunakan pistol air bertekanan tinggi (tekanan yang disarankan 80-120 bar) dan deterjen ramah lingkungan untuk menghilangkan pasir dan minyak secara efektif, memastikan permukaan logam tidak rusak.

Pembersihan bagian-bagian utama

- Perhatian khusus harus diberikan pada sistem suspensi sasis, pipa hidrolik, poros penggerak dan saluran masuk udara.

- Gunakan peralatan pencitraan termal untuk mendeteksi area bersuhu tinggi yang tidak normal guna memverifikasi apakah ada keausan lokal atau penyumbatan bagian setelah dibersihkan.

Perekaman dan Manajemen Data

- Disarankan untuk menggunakan perangkat lunak manajemen pemeliharaan profesional untuk mencatat data terperinci setiap pembersihan, pemeriksaan, dan pemeliharaan, serta membuat berkas peralatan.

- Data menunjukkan: Statistik bulanan mengenai tingkat kelainan sasis digunakan sebagai dasar penting untuk pemeliharaan preventif guna memastikan bahwa standar pemeliharaan industri terpenuhi.

Rekomendasi alat profesional

- Pistol air bertekanan tinggi tingkat industri, detektor cacat logam, deterjen ramah lingkungan, dan peralatan pembersih udara bertekanan.

- Dikombinasikan dengan data sensor dan kamera definisi tinggi, efek pembersihan dipantau secara real-time untuk memastikan tidak ada kelalaian selama proses pembersihan.

Dengan mengadopsi teknologi canggih dan metode deteksi ilmiah, tidak hanya kebersihan sasis buldoser dapat terjamin, tetapi juga dapat membantu memperpanjang umur peralatan dan mengurangi tingkat kegagalan, sehingga mencapai tujuan mengurangi biaya perawatan dan meningkatkan keandalan peralatan.

Penerapan metode inspeksi kontak tiga titik dalam keselamatan teknik

"Kontak tiga titik" bukan hanya metode inspeksi penting sebelum buldoser dinyalakan, tetapi juga merupakan teknologi inti dalam manajemen keselamatan teknik. Metode ini mengharuskan setidaknya tiga titik penyangga (seperti dozer depan, lengan penyangga belakang, dan puli samping) berada dalam kontak yang stabil sebelum setiap buldoser dinyalakan, untuk memastikan peralatan dapat dinyalakan dengan aman bahkan dalam kondisi tanah yang tidak rata atau basah. Menurut penelitian Asosiasi Insinyur Alat Berat (HESA) Amerika Serikat, penggunaan deteksi kontak tiga titik sebelum pengoperasian dapat mengurangi risiko start yang tidak stabil sekitar 18%.

Metode deteksi dan langkah-langkah spesifik

- Identifikasi titik kontak utama:

- Dozer depan, lengan penopang belakang, dan perangkat penopang samping harus menjaga kontak yang baik dengan tanah untuk memastikan ketiga titik tersebut mendapat tekanan yang sama.

- Deteksi kondisi tanah:

- Gunakan level dan detektor kekasaran tanah portabel untuk melakukan pemeriksaan awal pada area kerja.

- Persyaratan data: Kemiringan tanah ≤5°, indeks kerataan mencapai lebih dari 90%.

- Bantuan instrumen profesional:

- Dengan bantuan pengintai laser, posisi relatif antara tiga titik kontak diukur secara akurat untuk memastikan stabilitas geometris.

- Terapkan sistem deteksi cerdas untuk membandingkan data sensor waktu nyata dan secara otomatis menghasilkan laporan stabilitas.

Integrasi alat dan data

- Disarankan untuk menggunakan pengintai laser, pengukur level, dan sistem sensor cerdas untuk memastikan keakuratan dan sifat waktu nyata dari data deteksi.

- Setelah setiap pengujian, laporan standar dibuat dan diunggah ke platform data pusat untuk analisis jarak jauh dan penjadwalan oleh para ahli.

Dengan menggabungkan instrumen profesional dan standar teknik yang ketat, metode deteksi kontak tiga titik dapat sangat meningkatkan faktor keselamatan sebelum buldoser dinyalakan, mengurangi risiko struktural yang tidak perlu, dan memastikan stabilitas dan keandalan selama pengoperasian.

Metode pemantauan dan pengukuran cairan transmisi

Sebagai bagian penting dari sistem transmisi, kondisi oli transmisi buldoser secara langsung memengaruhi efisiensi operasional dan umur pakai peralatan. Menurut data resmi, penurunan kualitas oli atau level oli yang tidak memadai dapat mengurangi efisiensi transmisi peralatan sebesar 10% hingga 15%, dan penggunaan jangka panjang bahkan dapat menyebabkan kerusakan mekanis yang serius. Oleh karena itu, deteksi fluida transmisi yang akurat sangatlah penting. Pengujian profesional merekomendasikan pengujian oli dalam dua kondisi berbeda (saat idle panas dan berhenti dingin) untuk mendapatkan data yang paling akurat.

Metode deteksi

- Metode pemeriksaan idle panas:

- Saat peralatan dalam kondisi panas diam (biasanya setelah bekerja sekitar 60 menit terus-menerus), hentikan dan tunggu selama 5 hingga 10 menit, lalu gunakan dipstick presisi tinggi untuk mengukur level oli.

Instrumen yang direkomendasikan: detektor level oli digital, kontrol kesalahan dalam ±2%.

- Saat peralatan dalam kondisi panas diam (biasanya setelah bekerja sekitar 60 menit terus-menerus), hentikan dan tunggu selama 5 hingga 10 menit, lalu gunakan dipstick presisi tinggi untuk mengukur level oli.

- Metode pemeriksaan penghentian dingin:

- Bila peralatan sudah benar-benar berhenti, tunggu hingga suhu kembali ke suhu ruangan (biasanya menunggu lebih dari 30 menit), lalu ukur lagi level oli.

Persyaratan data: Data idle panas dan stop dingin harus konsisten. Jika terdapat fluktuasi ≥5%, penyebabnya harus dicari.

- Bila peralatan sudah benar-benar berhenti, tunggu hingga suhu kembali ke suhu ruangan (biasanya menunggu lebih dari 30 menit), lalu ukur lagi level oli.

- Deteksi kualitas minyak:

- Selain kadar oli, viskositas, kadar air, dan kadar kotoran dapat dideteksi oleh alat analisis oli portabel.

Disarankan untuk membandingkan hasil pengujian dengan standar produsen untuk memastikan bahwa kualitas oli memenuhi standar ISO 6806 yang relevan.

- Selain kadar oli, viskositas, kadar air, dan kadar kotoran dapat dideteksi oleh alat analisis oli portabel.

Manajemen rekaman dan data

- Impor data uji ke dalam sistem manajemen pemeliharaan profesional untuk membentuk data pemantauan berkelanjutan.

- Buat laporan secara berkala, bandingkan data historis dengan tolok ukur industri, dan rumuskan strategi pemeliharaan yang ditargetkan.

- Disarankan untuk melatih personel pemeliharaan secara berkala guna menguasai metode pengoperasian instrumen pengujian oli dan teknologi interpretasi data terkini untuk memastikan hasil pengujian bersifat kredibel dan akurat.

Melalui pengujian dan perbandingan data yang tepat, masalah oli yang abnormal dapat ditemukan tepat waktu, memberikan dukungan data pemeliharaan preventif ilmiah untuk peralatan, memastikan bahwa buldoser masih dapat mempertahankan kinerja optimal dalam kondisi kerja berintensitas tinggi.

Periksa level cairan DEF dan panduan pengoperasian

Buldoser modern semakin cerdas, dan banyak peralatan canggih dilengkapi dengan monitor LCD dan sistem pemantauan cerdas. Sistem ini tidak hanya menampilkan berbagai indikator operasi utama secara real-time, termasuk level DEF (cairan buang diesel), tetapi juga secara otomatis memverifikasi "kecukupan" panduan operasi. Dengan membandingkan data pemantauan dengan hasil uji aktual, akurasi manajemen peralatan dapat ditingkatkan secara signifikan.

Aplikasi sistem pemantauan

- Akuisisi data waktu nyata:

- Sistem pemantauan cerdas mengumpulkan suhu oli, tekanan, level oli, dan data lainnya secara real-time melalui beberapa set sensor.

- Persyaratan data: Kesalahan waktu nyata dari data sistem pemantauan dikontrol pada ±1% untuk memastikan bahwa operator memperoleh indikator yang akurat.

- Deteksi cairan DEF:

- Sistem secara otomatis memantau level cairan DEF dan membandingkan data dengan standar pabrik peralatan.

- Konfigurasi yang disarankan: fungsi alarm otomatis, memicu peringatan langsung saat level cairan lebih rendah dari standar (umumnya 80% dari level cairan yang ditentukan peralatan).

- Verifikasi data panduan operasi:

- Sistem ini memiliki panduan operasi standar yang telah ditetapkan untuk pengoperasian peralatan, termasuk indikator suhu, level cairan, dan tekanan oli. Ketika parameter aktual menyimpang dari rentang yang telah ditetapkan, sistem akan secara otomatis merekam data abnormal dan merekomendasikan perawatan.

- Melalui perbandingan data, akurasi deteksi yang “memadai” ditingkatkan dan tingkat kesalahan manusia berkurang.

Saran pengoperasian dan pelatihan

- Operator perlu menjalani pelatihan sistem secara berkala, membiasakan diri dengan antarmuka pemantauan dan pengaturan peringatan, serta memastikan bahwa mereka dapat menafsirkan data dengan benar dan mengambil tindakan yang sesuai.

- Disarankan untuk memasang platform manajemen data pusat yang profesional untuk memfasilitasi agregasi data waktu nyata dan pemantauan daring oleh pakar di setiap lokasi konstruksi.

Melalui penerapan sistem pemantauan cerdas yang komprehensif, tidak hanya keakuratan pemantauan level cairan DEF dapat ditingkatkan, tetapi juga operator dapat dibantu untuk menilai apakah peralatan memenuhi persyaratan berbagai pedoman pengoperasian, sehingga sangat mengurangi risiko yang disebabkan oleh kelalaian manusia.

Pemantauan operasi siklus penuh dan pemeliharaan preventif

Pengoperasian buldoser yang aman tidak terlepas dari pemantauan siklus penuh dan pemeliharaan preventif, yang merupakan sistem manajemen loop tertutup yang lengkap, mulai dari inspeksi pra-startup, deteksi selama operasi, hingga peninjauan setelah shutdown. Praktik di industri telah membuktikan bahwa pemeliharaan preventif yang tepat waktu dapat mengurangi tingkat kegagalan peralatan sebesar 20%~30% dan secara signifikan meningkatkan efisiensi kerja secara keseluruhan.

Saran pemantauan siklus penuh

- Pemeriksaan menyeluruh sebelum memulai:

- Pastikan semua lampu indikator di dasbor berfungsi normal; periksa secara menyeluruh oli transmisi, oli hidrolik, cairan pendingin, dan level cairan penting lainnya.

- Daftar periksa standar harus digunakan, dan setiap indikator dibandingkan dengan data yang disediakan oleh produsen.

- Tinjauan 15 menit selama operasi:

- 15 menit setelah peralatan dinyalakan, gunakan sistem pemantauan cerdas yang terpasang di kabin untuk mengamati perubahan suhu oli, tekanan oli, dan data level cairan secara real-time.

- Berikan perhatian khusus pada getaran mekanis dan kebisingan abnormal, dan berikan umpan balik waktu nyata melalui sensor presisi tinggi; jika ada kelainan, lakukan pemeriksaan di tempat dan segera catat.

- Tinjauan komprehensif setelah penutupan:

- Saat peralatan memasuki kondisi diam atau mati, gunakan instrumen deteksi genggam untuk memeriksa kembali semua data level cairan.

Disarankan untuk membangun mekanisme deteksi ganda untuk mengintegrasikan data panas dan dingin guna memastikan konsistensi data dan status peralatan yang stabil.

- Saat peralatan memasuki kondisi diam atau mati, gunakan instrumen deteksi genggam untuk memeriksa kembali semua data level cairan.

- Perekaman dan analisis data:

- Gunakan sistem pencatatan log elektronik untuk mengelola data inspeksi harian dan shift secara terpusat guna membentuk berkas kesehatan peralatan.

Gunakan perangkat lunak analisis data secara teratur untuk menganalisis tren data inspeksi, memprediksi potensi kegagalan, dan merumuskan rencana pemeliharaan terlebih dahulu.

- Gunakan sistem pencatatan log elektronik untuk mengelola data inspeksi harian dan shift secara terpusat guna membentuk berkas kesehatan peralatan.

Strategi pemeliharaan preventif

- Kembangkan rencana pemeliharaan dengan tingkat harian, mingguan, bulanan, dan tahunan untuk memastikan bahwa ada inspeksi dan pemeliharaan yang sesuai di setiap simpul waktu.

- Gabungkan data besar dan teknologi pembelajaran mesin untuk memprediksi dan menganalisis data operasi peralatan dan merumuskan rencana pemeliharaan dan penggantian berbasis data.

- Undanglah produsen peralatan atau lembaga pengujian pihak ketiga profesional secara berkala untuk melakukan inspeksi khusus guna memastikan bahwa semua data memenuhi standar internasional.

Peralatan dan perkakas

- Sistem perekaman data elektronik, alat analisis oli genggam portabel, sensor cerdas, perangkat lunak analisis data, dan platform manajemen data pusat.

- Tim pemeliharaan profesional dan mekanisme pelatihan rutin memastikan bahwa setiap anggota staf dapat mengoperasikan alat deteksi ini dan melaporkan situasi abnormal tepat waktu.

Melalui pemantauan siklus penuh dan pemeliharaan preventif, manajemen loop tertutup dapat dicapai dari sebelum peralatan dinyalakan hingga setelah dimatikan, memanfaatkan sepenuhnya analisis data besar untuk memberikan jaminan menyeluruh bagi pengoperasian peralatan yang aman, dan pada saat yang sama, dengan terus meningkatkan strategi pemeliharaan, meningkatkan efisiensi peralatan secara keseluruhan dan efisiensi produksi rekayasa.

| Dapatkan penawaran cepat dan gratis | Surel: henry@gfmparts.com | WhatsApp: +86 17705953659 |

Dengan mengadopsi instrumen pengujian canggih, perekaman data profesional, dan strategi pemeliharaan preventif, risiko kegagalan peralatan dapat dikurangi secara efektif, keselamatan dan efisiensi operasi dapat ditingkatkan, dan masa pakai peralatan dapat diperpanjang.

Saran profesional:

- Tetapkan proses pemeriksaan standar dan sistem perekaman data elektronik.

- Gunakan pengintai jarak laser, detektor level oli digital, sensor definisi tinggi, dan penganalisis oli portabel untuk pemantauan proses penuh.

- Latih operator secara berkala untuk memastikan bahwa setiap anggota staf dapat mengoperasikan alat deteksi dengan mahir, menafsirkan data tepat waktu, dan melakukan pemeliharaan preventif.

GFM produsen suku cadang ekskavator Bertujuan untuk menyediakan seperangkat panduan inspeksi pra-operasi buldoser ilmiah dan operasional bagi para manajer proyek terkait guna mencapai pengoperasian peralatan yang aman, andal, dan efisien. Kami berharap dapat membantu Anda mengoptimalkan manajemen peralatan dalam proyek-proyek teknik, memastikan kelancaran proyek, dan berkontribusi pada peningkatan standar teknis industri.