Daftar isi

- Tinjauan umum sistem undercarriage buldoser

- Jenis dan penyebab kesalahan umum

- Metode diagnosis dan perbaikan untuk keausan dan kerusakan rantai

- Tips untuk deteksi kesalahan dan perbaikan sprocket dan idler

- Langkah-langkah pencegahan dan penggantian kerusakan roda gigi penggerak dan sproket

- Panduan pemecahan masalah dan penyesuaian untuk perangkat penegang

- Saran praktis untuk perawatan dan pemeliharaan sasis

Itu roda pendarat buldoser Sasis merupakan sistem penopang dan penggerak paling krusial dari keseluruhan mesin, yang menanggung beban berat dan kondisi kerja yang kompleks. Kegagalan sasis tidak hanya akan menyebabkan seluruh mesin berhenti, tetapi juga mengakibatkan biaya perawatan yang tinggi dan penundaan konstruksi. Oleh karena itu, sangat penting bagi manajer peralatan dan teknisi perawatan untuk memiliki pemahaman mendalam tentang jenis-jenis kegagalan umum berbagai komponen sasis dan menguasai metode deteksi dan perawatan yang sistematis.

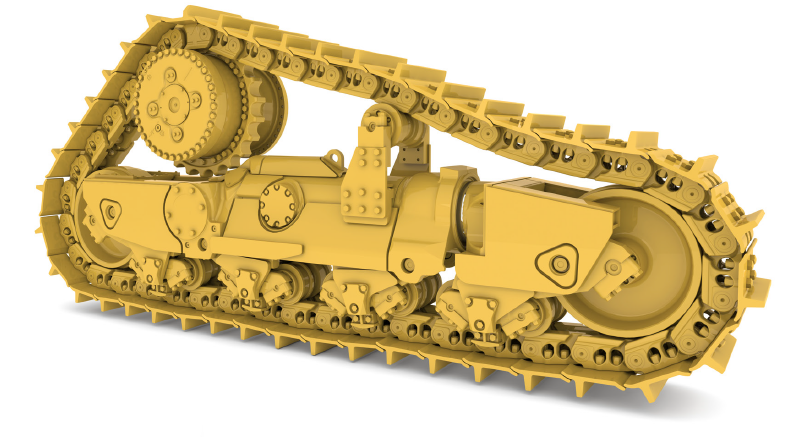

Tinjauan umum sistem undercarriage buldoser

Sistem undercarriage buldoser terutama terdiri dari rantai lintasan, roller pembawa, idler, sproket penggerak, tensioner lintasan, dan beberapa roller penahan beban.

- Rantai lintasan: Terdiri dari pelat rantai, poros pin dan selongsong, merupakan struktur utama yang menghubungkan roda pendukung kiri dan kanan serta menahan beban seluruh mesin.

- Rol pembawa: terletak di bagian bawah sasis, digunakan untuk menyokong bodi mesin dan memandu pengoperasian rantai lintasan.

- Roda pemandu: dipasang di ujung depan, bertanggung jawab untuk menjaga kondisi tegangan rantai lintasan dan memandu rantai kembali.

- Gigi penggerak: digerakkan oleh motor hidrolik, menyatu dengan rantai rel untuk membuat mesin bergerak maju atau mundur.

- Alat penegang: Sesuaikan ketegangan rantai rel melalui silinder hidrolik atau sekrup mekanis untuk menghindari tergelincirnya rel atau fenomena yang terlalu longgar.

Biaya sistem sasis mencapai sekitar 20% dari harga beli seluruh mesin, tetapi biaya perawatannya mencapai lebih dari 50% dari biaya suku cadang dan layanan seluruh mesin (rata-rata 50%), yang merupakan bagian paling terkonsentrasi dari pengeluaran perawatan alat berat, yang secara langsung memengaruhi biaya siklus hidup dan biaya operasi unit seluruh mesin. Selain itu, lingkungan kerja yang berbeda (seperti halaman batu, lokasi berlumpur, tanah beku, dll.) akan mempercepat laju keausan dan kerusakan komponen sasis dan memperpendek masa pakai. Oleh karena itu, memahami dengan benar struktur sistem sasis dan melakukan perawatan yang ditargetkan dalam kombinasi dengan karakteristik kondisi kerja adalah dasar untuk mencapai manajemen operasi dan perawatan yang efisien.

Jenis dan penyebab kesalahan umum

Berdasarkan statistik pemeliharaan di tempat, kerusakan sasis buldoser dapat diklasifikasikan ke dalam kategori berikut:

- Memakai: Celah selongsong pin terlalu besar dan permukaan pelat rantai menjadi tipis.

- Patah: Poros pin rantai rel putus dan pelat rantai putus.

- Penggelinciran: Ketegangan yang tidak memadai atau kegagalan roda pemandu menyebabkan rantai terlepas.

- Kelonggaran: Kegagalan perangkat penegang atau kebocoran hidrolik menyebabkan rantai lintasan menjadi terlalu longgar.

- Kemacetan: Sproket atau bantalan roda pemandu rusak dan tidak dapat berputar bebas.

Kesalahan-kesalahan ini terutama disebabkan oleh alasan-alasan berikut:

- Pengoperasian yang tidak tepat: Belokan tajam dan kelebihan beban pada operasi lereng samping akan menyebabkan peningkatan gaya lateral secara tiba-tiba dan mempercepat kerusakan komponen.

- Kelalaian pemeliharaan: Penggunaan minyak pelumas yang tidak memadai atau tidak tepat, dan penuaan segel yang tidak diganti tepat waktu.

- Penggunaan campuran bagian-bagian: Kualitas aksesori non-asli tidak merata, dan akurasi pencocokannya buruk setelah pemasangan.

- Faktor lingkungan: Benda asing seperti lumpur, pasir, dan batu masuk, memperparah keausan komponen dan benturan.

Hanya setelah memahami penyebab-penyebab ini, tindakan pencegahan dan pemeliharaan yang terarah dapat diterapkan dalam bab-bab berikutnya untuk mengurangi terulangnya kesalahan.

Metode diagnosis dan perbaikan untuk keausan dan kerusakan rantai

Identifikasi gejala kesalahan

Celah yang meningkat di antara mata rantai: Di akhir masa pakai normal, ketika keausan selongsong pin menyebabkan celah lateral di antara mata rantai melebihi nilai yang direkomendasikan pabrik (biasanya > 0,5 mm), dapat ditentukan bahwa penggantian diperlukan.

Kebisingan dan getaran abnormal: suara “klik” atau “mencicit” terjadi selama pengoperasian, disertai getaran ringan pada badan mesin, sebagian besar disebabkan oleh kerusakan lokal pada rantai.

Metode deteksi

Pengukuran penggaris: Gunakan jangka sorong untuk mengukur jarak antara mata rantai dan diameter dalam selongsong pin untuk menentukan tingkat keausan.

Pengukuran ketebalan ultrasonik: Deteksi ketebalan ultrasonik pelat rantai dilakukan untuk mengukur perbedaan ketebalan keausan.

Pemeriksaan visual: Setelah pembongkaran, periksa apakah ada retakan atau tanda kelelahan pada permukaan pelat rantai dan poros pin.

Langkah-langkah perbaikan

Persiapan pembongkaran

- Hentikan mesin dan lakukan pada tanah datar untuk memastikan kestabilan badan mesin.

- Gunakan dongkrak yang sesuai untuk menyangga badan mesin guna mencegah tenggelam secara tidak sengaja.

Pembongkaran rantai

- Pertama-tama kendurkan perangkat pengencang dan lepaskan roda pemandu.

- Gunakan pemisah rantai (Master Link Tool) untuk melepaskan mata rantai.

Ganti bushing rantai dan pin

- Pilih bushing pin dan rakitan rantai yang sesuai dengan spesifikasi pabrik asli.

- Oleskan gemuk anti-aus secukupnya sebelum pemasangan, dan pastikan jarak bebas sesuai dengan persyaratan manual (biasanya 0,1-0,3 mm).

Sesuaikan ketegangan

- Gunakan penguji tegangan rantai untuk mengukur, dan tegangan umumnya disarankan antara 30-50 kN. Silakan merujuk ke buku manual kendaraan untuk detailnya.

- Setelah menegangkan, gulung dan tekan beberapa kali ke depan dan ke belakang, ukur kembali celahnya dan sesuaikan.

Melalui metode di atas, tingkat kegagalan rantai rel dapat dikendalikan dalam rentang yang dapat diterima.

Tips untuk deteksi kesalahan dan perbaikan sprocket dan idler

Masalah umum

Keausan bantalan atau keruntuhan tepi: menyebabkan roda sproket berputar tidak mulus dan cepat panas.

Kemacetan roller: Lumpur atau benda keras tertanam, menyebabkan roller tidak dapat berputar bebas.

Metode deteksi

Deteksi pencitraan termal inframerah: Pencitra termal memindai distribusi suhu rol, dan titik suhu tinggi sering kali berhubungan dengan kegagalan bantalan.

Uji putaran manual: Setelah menghilangkan kotoran, putar rol dengan kuat untuk merasakan apakah ada keausan atau pasir.

Proses pembongkaran dan penggantian

Pembongkaran penarik hidrolik: Berikan tegangan seragam antara rol dan bushing untuk menghindari kerusakan akibat gaya eksentrik.

Penggantian bantalan: Pilih bantalan bersegel karet bibir ganda yang memiliki kinerja penyegelan sangat baik dan rawat secara teratur dengan gemuk.

Koreksi pemasangan: Pastikan untuk memastikan konsentrisitas roller, dan kesalahan tidak boleh melebihi 0,1 mm, jika tidak maka akan mempercepat keausan.

Pelumasan dan penyegelan

Gemuk berbasis litium berkinerja tinggi: Memiliki ketahanan erosi air yang baik dan direkomendasikan untuk dilumasi setiap 200 jam kerja atau setiap minggu.

Cincin penyegel karet: Periksa kondisi penuaan secara teratur, dan disarankan untuk menggantinya setiap 1000 jam kerja.

Memperbaiki langkah-langkah ini dapat memperpanjang masa pakai sproket dan roda pemandu secara signifikan.

Langkah-langkah pencegahan dan penggantian kerusakan roda gigi penggerak dan sproket

Manifestasi kerusakan

- Depresi dan alur permukaan gigi: Umum terjadi ketika benda asing tersangkut atau pelumasannya buruk.

- Deformasi gigi: Kemerataan yang buruk akibat beban benturan yang berlebihan atau keausan eksentrik.

Tindakan pencegahan

- Bersihkan lumpur dan pasir secara teratur: Gunakan pistol udara bertekanan tinggi atau pistol air, dan pasang saringan di ujung belakang untuk mencegat benda asing besar jika perlu.

- Operasi gaya seragam: Hindari lereng samping satu sisi atau berhenti mendadak, dan usahakan tetap berjalan dalam garis lurus.

Proses penggantian

- Membuka baut pengunci: Kendurkan terlebih dahulu dan kemudian lepaskan, untuk menghindari melepas semua baut sekaligus dan menyebabkan roda gigi terjatuh.

- Gunakan penarik roda gigi profesional: Pastikan penarikan lurus, dan jangan gunakan linggis untuk mencungkil terlalu keras.

- Koreksi instalasi:

- Periksa konsentrisitas untuk memastikan bahwa deviasi antara poros penggerak dan pusat sproket kurang dari 0,05 mm.

- Gunakan pengukur jarak untuk memeriksa apakah jarak gigi memenuhi spesifikasi.

Ikutilah proses di atas secara ketat untuk meminimalkan tingkat kegagalan sistem penggerak.

Panduan pemecahan masalah dan penyesuaian untuk perangkat penegang

Kesalahan umum

Kebocoran silinder: Kegagalan cincin penyegel atau kerusakan pada pipa menyebabkan penurunan tegangan.

Kemacetan sekrup: Pengencang mekanis tidak dapat berputar karena karat atau kotoran.

Metode deteksi

Pengukuran pengukur tekanan: Hubungkan pengukur tekanan ke titik sambungan perangkat penegang hidrolik untuk mendeteksi apakah tekanan kerja silinder memenuhi standar (umumnya 15-25 MPa).

Cairan deteksi segel: Oleskan air sabun ke tempat yang diduga bocor dan amati lokasi gelembung.

Langkah-langkah penyesuaian

Kendurkan terlebih dahulu, lalu kencangkan: Pertama-tama, kendurkan mekanisme pengencangan sepenuhnya, lalu berikan tekanan secara perlahan hingga mencapai beban awal yang disarankan guna menghindari “pengencangan mendadak” yang dapat menyebabkan keausan rantai.

Uji coba langkah demi langkah: Setelah menyetel sekrup pengencang sebesar 1 cm, berkendaralah sejauh 100 m, uji ulang ketegangan rantai dan lakukan penyetelan halus.

Perawatan harian

Jaga kebersihan tabung dan pipa untuk mencegah masuknya lumpur dan pasir.

Ganti segel secara teratur, disarankan untuk menggantinya setiap 2000 jam kerja atau dua tahun.

Saran praktis untuk perawatan dan pemeliharaan sasis

Siklus dan proses inspeksi

| Siklus | Konten inspeksi | Peralatan |

| Sehari-hari | Bersihkan benda asing dan periksa ketegangan rantai | Pistol udara bertekanan tinggi, tensioner |

| Mingguan | Lumasi sproket, roda pemandu, dan baut dok | Gemuk berbasis litium, kunci torsi |

| Bulanan | Periksa ketebalan keausan rantai rel dan roller, dan kondisi penyegelan silinder oli | Jangka sorong, pengukur ketebalan ultrasonik, pengukur tekanan |

Optimasi lingkungan kerja

Gunakan jaring pelindung: Pasang jaring penahan batu di bagian depan untuk mengurangi dampak batu pada sasis.

Siramkan air secara teratur untuk mengurangi debu: Lembutkan tanah kering untuk mencegah lingkungan berdebu tinggi memperparah gesekan.

Spesifikasi operasi

Start lambat: Hindari putusnya rantai akibat akselerasi cepat tanpa beban.

Perlambatan putaran cepat: Perlambat dan tingkatkan ketegangan rantai sebelum berbelok.

Hindari membiarkan mesin menyala tanpa beban: Membiarkan mesin menyala tanpa beban dalam jangka waktu lama akan mengakibatkan keausan berlebihan pada gigi penggerak dan rantai.

| Dapatkan penawaran cepat dan gratis | Surel: henry@gfmparts.com | WhatsApp: +86 17705953659 |

Bagian bawah dozer Perawatan merupakan proyek sistematis yang membutuhkan upaya terkoordinasi mulai dari pengenalan struktur, diagnosis kesalahan, penggunaan alat profesional, hingga perawatan harian. Melalui proses inspeksi ilmiah, metode pengujian yang presisi, prosedur perawatan standar, dan metode manajemen berbasis data, tingkat kegagalan sasis dapat dikurangi secara efektif dan keandalan operasional serta efisiensi produksi seluruh mesin dapat ditingkatkan ke tingkat yang lebih tinggi.