Daftar isi

- Pentingnya perawatan peralatan mesin excavator

- Perawatan harian mesin ekskavator: tips pemeriksaan, pembersihan, dan perawatan rutin

- Alat dan metode perawatan profesional: deteksi akurat dan tindakan pencegahan sistematis

- Strategi diagnosis dan pencegahan kesalahan mesin: dari pemantauan data hingga rencana perawatan preventif

- Manajemen catatan pemeliharaan dan pemantauan data cerdas: Membangun sistem jaminan jangka panjang

Pentingnya perawatan peralatan mesin excavator

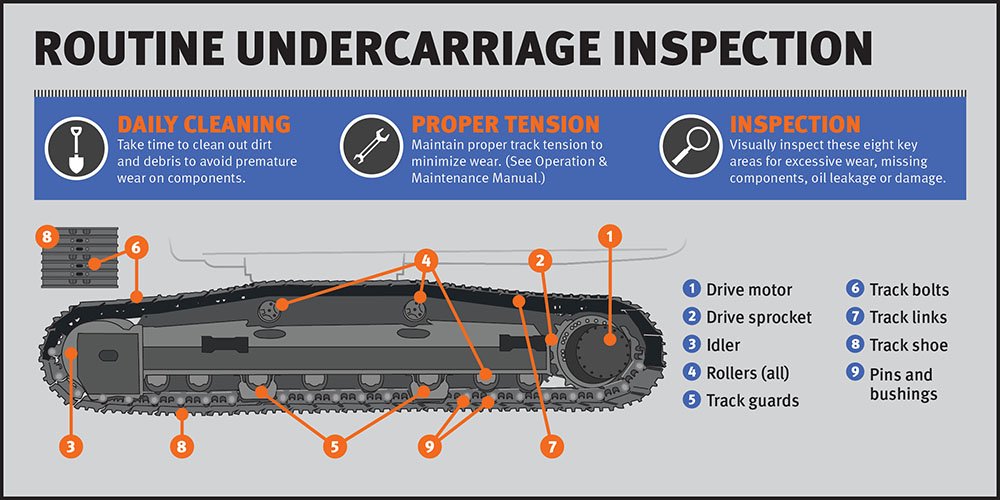

Sebagai alat berat yang sangat diperlukan dalam konstruksi teknik, mesin bagian undercarriage excavator merupakan inti dari pengoperasian seluruh sistem mekanis. Perawatan peralatan mesin bukan hanya tentang penggantian oli atau pembersihan filter secara berkala, tetapi sebuah proyek sistematis yang mencakup semua aspek pencegahan, deteksi, penyetelan, dan pencatatan. Pentingnya dan prinsip-prinsip dasar perawatan dijelaskan secara rinci di bawah ini:

- Memastikan pengoperasian peralatan yang efisien:

- Ekskavator umumnya beroperasi dalam kondisi beban tinggi jangka panjang di lokasi konstruksi. Perawatan mesin secara berkala dapat memastikan semua komponen mesin berada dalam kondisi terbaik, sehingga memastikan pengoperasian seluruh alat berat yang efisien dan berkelanjutan, serta secara efektif mencegah dampak kegagalan mendadak terhadap kemajuan proyek.

- Memperpanjang umur layanan mesin:

- Setiap manajer peralatan berharap investasi peralatan dapat kembali sepenuhnya. Melalui perawatan ilmiah, keausan internal mesin berkurang, tidak hanya mengurangi frekuensi perawatan harian, tetapi juga mencegah kerusakan parah akibat kelalaian jangka panjang, sehingga memperpanjang masa pakai mesin dan keseluruhan mesin secara signifikan.

- Menghemat biaya pemeliharaan dan mengurangi risiko kegagalan:

- Ketika mesin tidak beroperasi dengan baik, rantai dapat dengan mudah rusak, yang mengakibatkan waktu henti, peningkatan biaya perawatan, dan bahkan kecelakaan. Prosedur perawatan standar dapat mendeteksi kelainan sejak dini dan menanganinya tepat waktu untuk mencegah masalah kecil berkembang menjadi kegagalan besar. Menurut beberapa studi yang terpercaya, perawatan rutin dapat mengurangi risiko kegagalan mendadak hingga 30%.

- Meningkatkan keselamatan teknik dan manfaat lingkungan:

- Kondisi pengoperasian mesin tidak hanya memengaruhi efisiensi kerja, tetapi juga keselamatan di lokasi kerja dan perlindungan lingkungan. Masalah seperti mesin terlalu panas dan pembakaran tidak sempurna dapat menyebabkan kebakaran atau emisi berlebih. Perawatan rutin dapat secara efektif mengurangi bahaya tersembunyi tersebut dan memenuhi standar perlindungan dan keselamatan lingkungan modern.

Perawatan peralatan mesin bukan hanya kunci untuk memperpanjang umur peralatan, tetapi juga bagian penting dalam memastikan kemajuan proyek dan keselamatan konstruksi. Selanjutnya, kami akan memperkenalkan strategi perawatan yang lebih spesifik dan metode praktis dari perspektif operasional praktis.

Perawatan harian mesin ekskavator: tips pemeriksaan, pembersihan, dan perawatan rutin

Perawatan harian merupakan prasyarat untuk memastikan kelancaran pengoperasian mesin ekskavator. Perawatan harian yang baik dapat mendeteksi potensi masalah sejak dini dan mencegah kegagalan serius. Berikut langkah-langkah dan tips perawatan harian yang terperinci:

Periksa oli mesin dan sistem pelumasan

- Pemeriksaan dan penggantian oli:

- Sebelum menyalakan mesin setiap hari, periksa level dan warna oli untuk memastikan tidak ada kotoran.

- Disarankan untuk mengganti oli mesin setiap 200-300 jam sesuai dengan lingkungan kerja dan lama pengoperasian mesin, serta menggunakan oli mesin berkualitas tinggi yang memenuhi standar internasional.

- Saat mengganti oli mesin, sebaiknya ganti juga filter olinya agar kotoran pada oli lama tidak lagi mengganggu kinerja pelumasan oli baru.

- Pelumasan titik pelumasan secara berkala:

- Menambahkan oli pelumas secara teratur ke semua bagian yang mengalami gesekan tinggi dapat mengurangi keausan komponen.

- Disarankan untuk menggunakan pistol pelumasan khusus dan mengikuti petunjuk pabrik secara ketat untuk mencegah pelumasan yang tidak merata atau kebocoran oli.

Perawatan dan pemeriksaan sistem pendingin

- Pemantauan cairan pendingin:

- Mesin yang terlalu panas merupakan masalah umum, jadi penting untuk memeriksa level dan konsentrasi cairan pendingin secara teratur.

- Periksa radiator sebulan sekali untuk memastikan tidak ada penyumbatan; siklus penggantian cairan pendingin dapat dipersingkat dengan tepat pada lingkungan bersuhu tinggi atau kondisi beban berat.

- Radiator dan pompa air:

- Periksa apakah ada benda asing yang menyumbat permukaan radiator, dan bersihkan secara teratur untuk memastikan efisiensi pembuangan panas.

- Sebagai bagian penting dari sistem pendingin, disarankan untuk memeriksa pompa air setiap enam bulan untuk mencegah kebocoran air atau pengoperasian yang buruk.

Perawatan filter udara dan sistem bahan bakar

- Pembersihan dan penggantian filter udara:

- Ekskavator beroperasi di lokasi konstruksi yang berdebu, dan filter udara rentan tersumbat. Filter udara harus diperiksa dan dibersihkan atau diganti setiap 100 jam kerja.

- Filter yang menggunakan bahan filter efisiensi tinggi tidak hanya dapat meningkatkan kemurnian udara, tetapi juga membantu meningkatkan efisiensi pembakaran mesin.

- Perawatan sistem bahan bakar:

- Periksa kualitas bahan bakar secara teratur untuk mencegah bahan bakar berkualitas buruk atau air tercampur ke dalam injektor dan menyebabkan penyumbatan.

- Disarankan untuk membersihkan sistem injeksi setiap 300 jam dan mengganti filter bahan bakar secara bersamaan.

Sistem kontrol elektronik dan inspeksi sensor

- Deteksi unit kontrol elektronik (ECU):

- Gunakan OBD atau instrumen deteksi khusus untuk membaca kode kesalahan mesin dan data parameter secara teratur.

- Setelah ditemukan indikator abnormal, indikator tersebut harus segera ditinjau atau hubungi teknisi profesional untuk diproses.

- Kalibrasi sensor:

- Sensor seperti suhu, tekanan, dan getaran merupakan elemen pemantauan penting untuk kesehatan mesin.

- Kalibrasi dan bersihkan sensor secara teratur untuk memastikan data yang akurat dan menyediakan dasar untuk pemeliharaan preventif selanjutnya.

Melalui langkah-langkah pemeriksaan harian dan rutin di atas, Anda dapat memastikan bahwa mesin berada dalam kondisi operasi terbaik. Mengembangkan kebiasaan perawatan harian yang baik tidak hanya dapat secara efektif mengurangi tingkat kejadian kegagalan, tetapi juga dapat dengan cepat mengambil tindakan pencegahan ketika ditemukan kelainan untuk mencegah meluasnya masalah.

Alat dan metode perawatan profesional: deteksi akurat dan tindakan pencegahan sistematis

Untuk lebih meningkatkan penyempurnaan dan sistematisasi pekerjaan perawatan mesin, penggunaan peralatan dan perkakas profesional telah menjadi standar industri. Berikut adalah beberapa peralatan profesional umum dan aplikasinya, serta penjelasan rinci tentang beberapa metode deteksi dan pencegahan yang efektif.

Instrumen diagnostik profesional

- Penguji kesehatan mesin:

Gunakan instrumen digital untuk membaca parameter pengoperasian mesin seperti tekanan oli, suhu, kecepatan, frekuensi getaran, dll., dan buat laporan data.- Keuntungan: Pemantauan waktu nyata, peringatan dini; dengan membandingkan data historis, periode waktu dan komponen masalah dapat ditentukan secara akurat.

- Merek yang direkomendasikan: Merek terkenal seperti BOSCH dan DELTA, yang peralatannya telah disertifikasi secara internasional, dijamin keakuratan dan ketahanannya.

- Termometer inframerah:

Gunakan teknologi pengukuran suhu inframerah non-kontak untuk mendapatkan peta distribusi suhu berbagai bagian mesin dengan cepat.- Skenario aplikasi: Terutama cocok untuk memeriksa apakah ada titik panas di radiator dan sistem pendingin untuk mencegah kerusakan yang disebabkan oleh panas berlebih lokal.

Sistem pemantauan data dan platform pemeliharaan prediktif

- Platform pemantauan komprehensif:

Gunakan teknologi IoT untuk memantau status pengoperasian mesin sepanjang waktu, dan mengirimkan data ke platform cloud secara real-time untuk diagnosis jarak jauh.

- Sistem peringatan dini yang cerdas:

Berdasarkan data historis dan siklus penggunaan peralatan, sistem dapat secara otomatis membuat rencana pemeliharaan dan pengingat peringatan dini untuk memastikan pekerjaan pemeliharaan yang sistematis dan berkelanjutan.

Prosedur operasi standar dan sistem pelatihan

- Prosedur pemeliharaan standar:

Menyiapkan manual perawatan terperinci dan spesifikasi pengoperasian, yang mencakup penggantian oli, pembersihan filter, perawatan sistem pendingin, pengujian elektronik, dan aspek lainnya.- Titik pelaksanaan: Setiap langkah operasi memiliki standar dan indikator evaluasi yang jelas untuk mengurangi kesalahan manusia dan memastikan pekerjaan pemeliharaan yang ilmiah dan efisien.

- Pelatihan profesional reguler:

Pelatihan teknis rutin dilakukan bagi personel pemeliharaan, dengan fokus pada penggunaan instrumen deteksi baru dan teknologi pemeliharaan terkini.- Konten pelatihan: Termasuk pengetahuan teori peralatan, analisis kasus kesalahan, penanganan darurat di tempat dan penggunaan sistem pemantauan data untuk meningkatkan tingkat profesional tim pemeliharaan secara keseluruhan.

Dengan menerapkan perangkat profesional dan metode sistematis di atas, Anda tidak hanya dapat mengontrol kondisi kerja mesin secara akurat, tetapi juga mencegah potensi risiko sejak dini untuk memastikan pengoperasian peralatan yang stabil dalam jangka panjang. Langkah-langkah ini tidak hanya menunjukkan tingkat teknologi profesional yang tinggi, tetapi juga mencerminkan sikap ilmiah dan rasa tanggung jawab dalam pengelolaan peralatan, serta telah meraih pengakuan tinggi dari pasar dan pengguna.

Strategi diagnosis dan pencegahan kesalahan mesin: dari pemantauan data hingga rencana perawatan preventif

Ketika ekskavator beroperasi dalam kondisi beban tinggi, masalah mesin seringkali muncul dengan cepat dan tersembunyi. Penerapan diagnosis kerusakan dan langkah-langkah pencegahan yang komprehensif dapat secara signifikan mengurangi kejadian darurat. Langkah-langkah berikut memperkenalkan cara menetapkan dan menerapkan strategi pemeliharaan preventif yang ilmiah.

Analisis perbandingan kode kesalahan dan data

- Deteksi kode kesalahan reguler:

Baca dan catat kode kesalahan secara berkala melalui antarmuka OBD dan peralatan diagnostik profesional. Bandingkan data historis untuk menemukan perubahan abnormal.- Saran: Buat basis data kode kesalahan untuk memudahkan teknisi menemukan masalah dengan cepat dan memprediksi kemungkinan tren kesalahan.

- Perbandingan data dan analisis tren:

Gunakan alat analisis data besar untuk membandingkan data terkini dengan catatan historis guna menangkap anomali kecil.- Metode operasi: Tetapkan ambang batas data. Ketika ambang batas terlampaui, sistem akan secara otomatis mengeluarkan peringatan dini dan mengatur inspeksi serta perbaikan tepat waktu.

Pemantauan suhu, getaran, dan tekanan

- Pemantauan suhu:

Pasang termistor dan instrumen pemantauan inframerah untuk memantau suhu area utama dalam mesin secara real-time.- Saran aplikasi: Dikombinasikan dengan pemeriksaan sistem pendingin, periksa secara teratur apakah ada pembuangan panas yang buruk atau panas berlebih lokal.

- Hal-hal yang perlu diperhatikan: Bersihkan radiator tepat waktu untuk memastikan efisiensi pertukaran panas dan menghindari penuaan komponen karena suhu tinggi.

- Deteksi getaran:

- Gunakan sensor akselerasi untuk memantau getaran mesin dan menangkap sinyal bantalan kendor atau komponen yang tidak seimbang.

- Efek praktis: Data getaran abnormal biasanya menunjukkan tanda awal kerusakan mekanis. Setelah terdeteksi, mesin harus segera dihentikan untuk diperiksa.

- Pemantauan tekanan oli dan tekanan bahan bakar:

Bandingkan data tekanan oli dan tekanan bahan bakar dalam kondisi kerja yang berbeda untuk memastikan tidak ada fluktuasi abnormal dalam sistem cairan.- Peralatan umum: Dilengkapi dengan pengukur tekanan oli digital dan sensor tekanan, dikombinasikan dengan sistem analisis data cerdas untuk memastikan penilaian yang akurat.

Mengembangkan rencana pemeliharaan preventif

- Rencana perbaikan dan pemeliharaan berkala:

Berdasarkan kondisi kerja, rumuskan rencana pemeliharaan preventif yang terperinci, termasuk item pemeriksaan bulanan, triwulanan, dan tahunan serta standar operasi.- Isi rencana: Setiap siklus harus mencakup penggantian oli, pembersihan filter, pengujian elektronik, pemeliharaan sistem pendingin, pemeliharaan sistem bahan bakar, dll.

- Rincian implementasi: Setiap operasi memiliki penanggung jawab yang jelas dan titik waktu untuk memastikan tidak ada tautan yang terlewat.

- Rencana darurat dan mekanisme darurat:

Untuk mendeteksi kelainan parameter utama, buatlah rencana respons cepat.- Tindakan darurat: Jika suhu mesin melebihi standar, tekanan oli turun, dll., segera mulai proses pemeliharaan darurat untuk memastikan peralatan dimatikan untuk pemeliharaan guna menghindari kerusakan sekunder.

- Umpan balik informasi: Setelah setiap pemeliharaan darurat, catat penyebab terperinci dan proses pemrosesan untuk menyediakan data pengalaman untuk pemeliharaan selanjutnya.

Melalui diagnosis kesalahan sistematis dan strategi perawatan preventif, insiden kegagalan darurat dapat dikurangi secara signifikan untuk memastikan mesin selalu dalam kondisi operasi terbaik. Sistem peringatan dini cerdas berbasis data dan rencana perawatan yang terperinci tidak hanya membantu perusahaan menghemat biaya, tetapi juga mencerminkan model manajemen peralatan modern yang menggabungkan teknologi dan manajemen.

Manajemen catatan pemeliharaan dan pemantauan data cerdas: Membangun sistem jaminan jangka panjang

Manajemen catatan perawatan yang efisien dan pemantauan data yang cerdas merupakan fondasi penting untuk memastikan pengoperasian mesin yang stabil dalam jangka panjang. Data inspeksi harian dan catatan perawatan preventif harus diarsipkan dan dianalisis secara sistematis. Berikut ini adalah langkah-langkah detail dan saran untuk membangun sistem ini.

Catatan log pemeliharaan terperinci

- Isi catatan pemeliharaan:

Setelah setiap pemeriksaan, pemeliharaan atau kegagalan, catat data terperinci seperti waktu pengoperasian, item pelaksanaan, suku cadang pengganti, peralatan yang digunakan, dan nilai spesifik.- Saran praktis: Formulir catatan harus mencakup nama proyek, operator, hasil pengamatan, tindakan yang direkomendasikan dan informasi umpan balik pelacakan tindak lanjut untuk memastikan bahwa data tersebut benar, komprehensif dan dapat dilacak.

- Proses perekaman standar:

Buat templat catatan dalam format terpadu untuk memastikan bahwa semua data pemeliharaan dimasukkan secara seragam ke dalam basis data elektronik.- Manfaat jangka panjang: Catatan tidak hanya dapat berfungsi sebagai dasar untuk menilai status kesehatan peralatan di masa mendatang, tetapi juga membantu dalam menganalisis frekuensi kegagalan dan menyediakan dukungan data statistik untuk pemeliharaan preventif.

Manajemen digital dan analisis data cerdas

- Sistem manajemen peralatan:

Perkenalkan perangkat lunak manajemen peralatan untuk mengelola semua catatan pemeliharaan secara digital dan membuat arsip peralatan.- Fitur fungsional: Sistem dapat secara otomatis menghitung data penting, menghasilkan bagan data, mengingatkan siklus pemeliharaan dan peringatan abnormal, serta memfasilitasi manajer untuk membuat keputusan tepat waktu.

- Penerapan big data dan platform cloud:

Gunakan teknologi sinkronisasi data platform cloud untuk mencapai manajemen data multiperangkat yang terpusat.- Keunggulan operasional: Menganalisis dan membandingkan data pemeliharaan pada berbagai peralatan dan kondisi kerja yang berbeda untuk memberikan dukungan bagi perumusan strategi pemeliharaan yang terpadu dan ilmiah untuk seluruh armada.

Mekanisme kolaborasi tim dan berbagi informasi

- Pelatihan rutin dan berbagi pengalaman:

Membangun mekanisme pertukaran pengalaman dalam tim pemeliharaan, menyelenggarakan diskusi teknis dan sesi berbagi kasus secara berkala, dan bersama-sama memecahkan masalah pemeliharaan.- Membangun tim: Setiap teknisi berpartisipasi dalam pelatihan entri dan analisis data untuk meningkatkan keterampilan tim secara keseluruhan dan meningkatkan kemampuan tempur kolaboratif.

- Kerjasama produsen dan pihak ketiga:

Berbagi data secara berkala dengan produsen mesin dan lembaga pengujian profesional untuk memperoleh dukungan teknis terkini dan saran perbaikan.- Bentuk kerja sama: Memberikan umpan balik data operasi peralatan secara berkala, berpartisipasi dalam seminar teknis produsen, dan bersama-sama mengembangkan rencana pemeliharaan preventif yang lebih ketat.

Melalui manajemen catatan pemeliharaan yang lengkap dan sistem pemantauan data yang cerdas, perusahaan dapat didorong oleh data, mengoptimalkan strategi pemeliharaan secara berkelanjutan, dan meningkatkan stabilitas operasional peralatan secara keseluruhan. Model manajemen ilmiah ini tidak hanya mengurangi tingkat kegagalan peralatan, tetapi juga meningkatkan profesionalisme dan citra perusahaan yang berwibawa di industri.

| Dapatkan penawaran cepat dan gratis | Surel: henry@gfmparts.com | WhatsApp: +86 17705953659 |

Perawatan peralatan mesin ekskavator merupakan proyek yang sistematis, mulai dari pemeriksaan harian dasar dan pembersihan rutin hingga pemantauan yang tepat dengan peralatan profesional, kemudian hingga pembuatan catatan lengkap dan mekanisme peringatan dini, setiap langkah sangat penting.

Di tengah persaingan proyek-proyek teknik yang ketat, perawatan ilmiah tidak hanya dapat mengurangi risiko kegagalan dan biaya perawatan yang tidak perlu, tetapi juga memperpanjang umur pakai peralatan secara signifikan dan memastikan pengoperasian lokasi teknik yang aman dan efisien. Baik Anda seorang pemula maupun ahli teknis senior, Anda dapat menemukan strategi perawatan dan saran alat yang tepat di artikel ini. Saya harap saran-saran profesional dan praktis ini dapat membantu Anda menghadapi setiap inspeksi dan perawatan dengan santai dan ramah, sehingga ekskavator dapat selalu menjaga kondisi terbaiknya dan memberikan daya yang berkelanjutan dan stabil untuk proyek-proyek teknik Anda!