Índice

- Visão geral do sistema de trem de pouso do trator

- Tipos e causas comuns de falhas

- Métodos de diagnóstico e reparo para desgaste e quebra de correntes

- Dicas para detecção de falhas e reparo de roda dentada e polia intermediária

- Etapas de prevenção e substituição para danos na engrenagem motriz e na roda dentada

- Guia de solução de problemas e ajuste para dispositivos de tensionamento

- Sugestões práticas para manutenção e cuidados com o chassi

O trem de pouso de escavadeira é o sistema de suporte de carga e deslocamento mais crítico de toda a máquina, suportando cargas enormes e condições de trabalho complexas. Uma falha no chassi não só causará a parada de toda a máquina, como também acarretará altos custos de manutenção e atrasos na construção. Portanto, é crucial que gerentes de equipamentos e técnicos de manutenção tenham um profundo conhecimento dos tipos comuns de falhas dos diversos componentes do chassi e dominem métodos sistemáticos de detecção e manutenção.

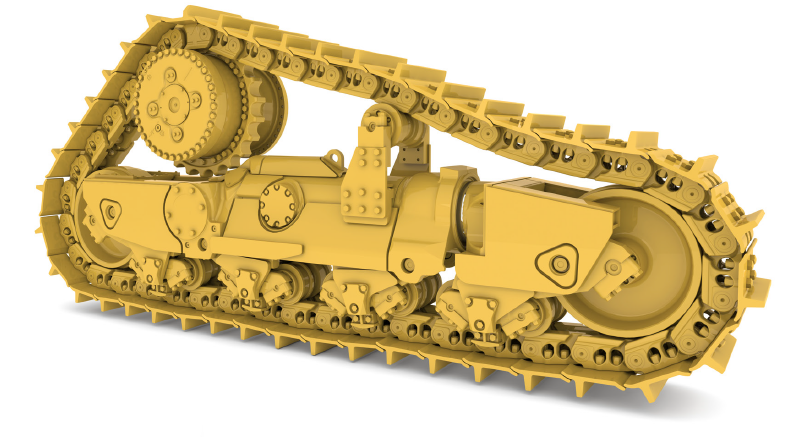

Visão geral do sistema de trem de pouso do trator

O sistema de material rodante do trator de esteiras é composto principalmente de corrente de esteira, rolo transportador, polia intermediária, roda dentada de transmissão, tensor de esteira e vários rolos de suporte de carga.

- Corrente de esteira: composto por placa de corrente, eixo do pino e luva, é a estrutura principal que conecta as rodas de suporte esquerda e direita e suporta o peso de toda a máquina.

- Rolo transportador: localizado na parte inferior do chassi, usado para apoiar o corpo da máquina e guiar a operação da corrente da esteira.

- Roda guia: instalado na extremidade dianteira, responsável por manter o estado de tensão da corrente da esteira e guiar a corrente de retorno.

- Engrenagem de transmissão: acionado por um motor hidráulico, que se engata na corrente do trilho para fazer a máquina se mover para frente ou para trás.

- Dispositivo de tensionamento: ajuste a tensão da corrente do trilho através de um cilindro hidráulico ou parafuso mecânico para evitar descarrilamento ou fenômeno de folga excessiva.

O custo do sistema de chassis representa cerca de 20% do preço de compra de toda a máquina, mas seu custo de manutenção chega a mais de 50% do custo de peças e serviços de toda a máquina (média de 50%), sendo a parte mais concentrada das despesas de manutenção de equipamentos pesados, afetando diretamente o custo do ciclo de vida e o custo operacional unitário de toda a máquina. Além disso, diferentes ambientes de trabalho (como pátios de pedras, locais lamacentos, solo congelado, etc.) aceleram o desgaste e a taxa de danos dos componentes do chassis e reduzem sua vida útil. Portanto, compreender corretamente a estrutura do sistema de chassis e realizar a manutenção direcionada, em combinação com as características das condições de trabalho, é a base para alcançar uma gestão eficiente da operação e manutenção.

Tipos e causas comuns de falhas

De acordo com estatísticas de manutenção no local, as falhas do chassi do trator podem ser classificadas principalmente nas seguintes categorias:

- Vestir: A folga da luva do pino é muito grande e a superfície da placa da corrente está desgastada.

- Fratura: O eixo do pino da corrente do trilho está quebrado e a placa da corrente está quebrada.

- Descarrilamento: Tensão insuficiente ou falha da roda guia faz com que a corrente caia.

- Frouxidão: Falha no dispositivo de tensionamento ou vazamento hidráulico faz com que a corrente da esteira fique muito frouxa.

- Emperramento: A roda dentada ou o rolamento da roda guia estão danificados e não conseguem girar livremente.

Essas falhas são causadas principalmente pelos seguintes motivos:

- Operação inadequada: Curvas acentuadas e sobrecarga em operações de declive lateral causarão um aumento repentino na força lateral e acelerarão os danos aos componentes.

- Omissões de manutenção: Uso insuficiente ou impróprio de graxa lubrificante e envelhecimento das vedações que não são substituídas a tempo.

- Uso misto de peças: A qualidade dos acessórios não originais é irregular e a precisão da correspondência é baixa após a instalação.

- Fatores ambientais: Objetos estranhos como lama, areia e pedras invadem, agravando o desgaste dos componentes e o impacto.

Somente após a compreensão dessas causas, medidas direcionadas de prevenção e manutenção podem ser implementadas nos capítulos subsequentes para reduzir a recorrência de falhas.

Métodos de diagnóstico e reparo para desgaste e quebra de correntes

Identificação de sintomas de falha

Aumento da folga entre os elos da corrente: No final da vida útil normal, quando o desgaste da luva do pino faz com que a folga lateral entre os elos da corrente exceda o valor recomendado pelo fabricante (geralmente > 0,5 mm), pode-se determinar que a substituição é necessária.

Ruído e vibração anormais: sons de “clique” ou “rangido” ocorrem durante a operação, acompanhados por uma leve vibração do corpo da máquina, principalmente devido a danos locais na corrente.

Métodos de detecção

Medição com régua: use um paquímetro para medir a distância entre os elos da corrente e o diâmetro interno da luva do pino para determinar o grau de desgaste.

Medição de espessura ultrassônica: A detecção ultrassônica da espessura da placa da corrente é realizada para quantificar a diferença de espessura do desgaste.

Inspeção visual: Após a desmontagem, verifique se há rachaduras ou marcas de fadiga na superfície da placa da corrente e do eixo do pino.

Etapas de reparo

Preparação para desmontagem

- Pare a máquina e execute-a em um terreno plano para garantir a estabilidade do corpo da máquina.

- Utilize um macaco adequado para apoiar o corpo da máquina e evitar afundamento acidental.

Desmontagem da corrente

- Primeiro afrouxe o dispositivo de tensionamento e remova a roda guia.

- Utilize o separador de corrente (Master Link Tool) para remover o elo da corrente.

Substitua o elo da corrente e a bucha do pino

- Selecione o conjunto da bucha do pino e do elo da corrente que sejam consistentes com as especificações originais de fábrica.

- Aplique uma quantidade adequada de graxa antidesgaste antes da instalação e certifique-se de que a folga de encaixe atenda aos requisitos manuais (geralmente 0,1-0,3 mm).

Ajuste a tensão

- Utilize o testador de tensão da corrente para medir. Geralmente, recomenda-se que a tensão seja ajustada entre 30 e 50 kN. Consulte o manual do veículo para obter mais detalhes.

- Após tensionar, role e pressione várias vezes para frente e para trás, meça novamente a folga e faça o ajuste fino.

Por meio dos métodos acima, a taxa de falhas da corrente ferroviária pode ser controlada dentro de uma faixa aceitável.

Dicas para detecção de falhas e reparo de roda dentada e polia intermediária

Problemas comuns

Desgaste do rolamento ou colapso da borda: faz com que a roda dentada gire de forma irregular e aqueça rapidamente.

Atolamento do rolo: lama ou objetos duros ficam incrustados, fazendo com que o rolo não consiga girar livremente.

Método de detecção

Detecção de imagem térmica infravermelha: o termovisor varre a distribuição de temperatura do rolo, e o ponto de alta temperatura geralmente corresponde à falha do rolamento.

Teste de rotação manual: Após remover a sujeira, gire o rolo vigorosamente para sentir se há algum desgaste ou sujeira.

Processo de desmontagem e substituição

Desmontagem do extrator hidráulico: Aplique tensão uniforme entre o rolo e a bucha para evitar danos por força excêntrica.

Substituição de rolamentos: Selecione rolamentos de borracha de lábio duplo vedados com excelente desempenho de vedação e faça manutenção regular com graxa.

Correção de instalação: Certifique-se de garantir a concentricidade do rolo e o erro não deve exceder 0,1 mm, caso contrário, o desgaste será acelerado.

Lubrificação e vedação

Graxa de alto desempenho à base de lítio: Possui boa resistência à erosão hídrica e recomenda-se lubrificação a cada 200 horas de trabalho ou semanalmente.

Anel de vedação de borracha: Verifique regularmente o estado de envelhecimento e recomenda-se substituí-lo a cada 1000 horas de trabalho.

O refinamento dessas etapas pode estender significativamente a vida útil da roda dentada e da roda guia.

Etapas de prevenção e substituição para danos na engrenagem motriz e na roda dentada

Manifestações de danos

- Depressão e sulco na superfície do dente: comum quando objetos estranhos ficam presos ou a lubrificação é ruim.

- Deformação do dente: engrenamento deficiente devido à carga de impacto excessiva ou desgaste excêntrico.

Medidas preventivas

- Limpe a lama e a areia regularmente: use uma pistola de ar de alta pressão ou uma pistola de água e instale uma tela na parte traseira para interceptar grandes objetos estranhos, se necessário.

- Operação de força uniforme: evite inclinações laterais unilaterais ou paradas bruscas e tente continuar caminhando em linha reta.

Processo de substituição

- Destrave os parafusos de travamento: afrouxe-os primeiro e depois remova-os, para evitar remover todos os parafusos de uma vez e causar a queda da engrenagem.

- Use extratores de engrenagens profissionais: garanta uma retirada reta e não use um pé de cabra para fazer alavanca com força.

- Correção de instalação:

- Verifique a concentricidade para garantir que o desvio entre o eixo de transmissão e o centro da roda dentada seja menor que 0,05 mm.

- Utilize um medidor de passo para verificar se o espaçamento dos dentes atende às especificações.

Siga rigorosamente o processo acima para minimizar a taxa de falhas do sistema de acionamento.

Guia de solução de problemas e ajuste para dispositivos de tensionamento

Falhas comuns

Vazamento no cilindro: falha do anel de vedação ou danos na tubulação causam diminuição da tensão.

Bloqueio do parafuso: O tensor mecânico não pode girar devido à ferrugem ou impurezas.

Método de detecção

Medição do manômetro: Conecte um manômetro ao ponto de conexão do dispositivo de tensionamento hidráulico para detectar se a pressão de trabalho do cilindro atende ao padrão (geralmente 15-25 MPa).

Fluido de detecção de vedação: aplique água com sabão no vazamento suspeito e observe a localização da bolha.

Etapas de ajuste

Primeiro afrouxe e depois aperte: primeiro afrouxe completamente o mecanismo de tensionamento e depois pressurize lentamente até a pré-carga recomendada para evitar o “aperto repentino” que causa desgaste da corrente.

Teste passo a passo: Após ajustar o parafuso tensor em 1 cm, dirija uma curta distância de 100 m, teste novamente a tensão da corrente e faça ajustes finos.

Manutenção diária

Mantenha o cilindro e a tubulação limpos para evitar a entrada de lama e areia.

Substitua as vedações regularmente. Recomenda-se substituí-las a cada 2.000 horas de trabalho ou dois anos.

Sugestões práticas para manutenção e cuidados com o chassi

Ciclo e processo de inspeção

| Ciclo | Conteúdo da inspeção | Ferramentas |

| Diário | Limpe objetos estranhos e verifique a tensão da corrente | Pistola de ar de alta pressão, tensor |

| Semanalmente | Lubrifique a roda dentada, a roda guia e os parafusos de encaixe | Graxa à base de lítio, chave de torque |

| Mensal | Verifique a espessura do desgaste da corrente e do rolo do trilho e a condição de vedação do cilindro de óleo | Paquímetro, medidor de espessura ultrassônico, manômetro |

Otimização do ambiente de trabalho

Use rede de proteção: Instale uma rede de retenção de pedras na frente para reduzir o impacto das pedras no chassi.

Borrife água regularmente para reduzir a poeira: amoleça o solo seco para evitar que um ambiente com muita poeira agrave o atrito.

Especificação de operação

Partida lenta: evite o rompimento da corrente causado pela aceleração rápida sem carga.

Desaceleração rápida na curva: diminua a velocidade e aumente a tensão da corrente antes de fazer a curva.

Evite deixar o motor em marcha lenta: ficar em marcha lenta por muito tempo causará desgaste excessivo na engrenagem de transmissão e na corrente.

| Obtenha um orçamento rápido e gratuito | E-mail: henry@gfmparts.com | Whatsapp: +86 17705953659 |

Peças de material rodante para escavadeira A manutenção é um projeto sistemático que exige esforços coordenados, desde o conhecimento estrutural, diagnóstico de falhas e aplicação de ferramentas profissionais até a manutenção diária. Por meio de processos científicos de inspeção, métodos de teste precisos, procedimentos de manutenção padronizados e métodos de gerenciamento baseados em dados, a taxa de falhas do chassi pode ser reduzida de forma eficaz e a confiabilidade operacional e a eficiência da produção de toda a máquina podem ser elevadas a um novo patamar.