Como parte importante de escavadeiras e tratores de esteira, os roletes de esteira afetam diretamente a estabilidade e a eficiência de trabalho das máquinas. Seleção e manutenção corretas de rolo de esteira de escavadeira pode não apenas prolongar a vida útil do equipamento, mas também reduzir os custos operacionais.

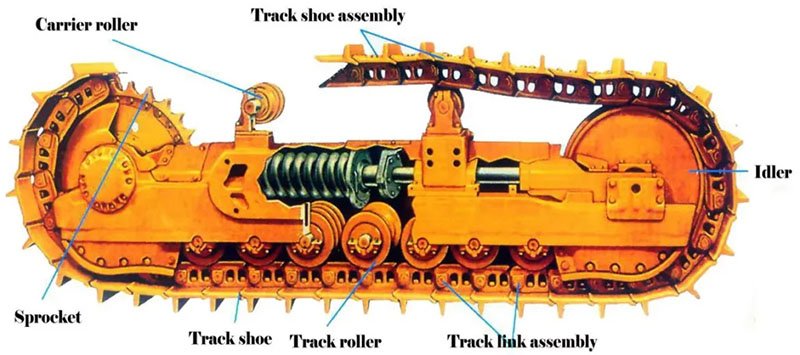

Conceitos básicos e funções dos rolos de esteira

Definição e função

Introdução aos rolos: Os rolos de esteira geralmente se referem aos principais componentes das rodas instalados em escavadeiras ou tratores para suportar o peso de toda a máquina e amortecer a força de impacto durante a operação.

Principais funções:

- Melhoria da estabilidade: Quando a máquina está funcionando, o peso do corpo da máquina é dividido igualmente para garantir a estabilidade geral;

- Absorção de impacto: Reduz o impacto mecânico em condições de estrada acidentadas ou operações de alta intensidade;

- Dispersão de desgaste: Reduza o desgaste local e aumente a vida útil por meio de um design razoável.

Distinção conceitual entre rolos inferiores SF e DF

- Rolos simples: Geralmente instalado em um dos lados do equipamento, com estrutura de projeto relativamente simples, adequado para cargas leves ou condições especiais de trabalho.

- Rolos duplos: Disposição simétrica à esquerda e à direita, que pode dispersar o peso de forma mais uniforme e é adequada para cenários de trabalho de alta carga e alta intensidade.

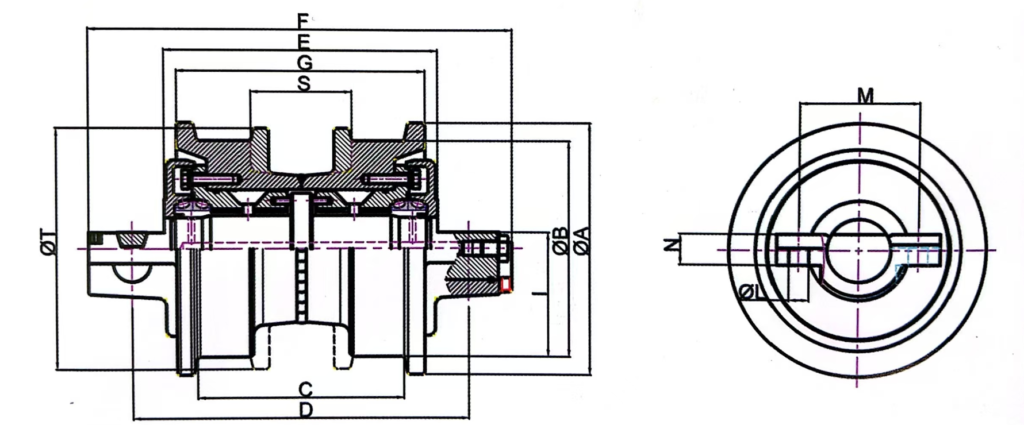

Princípios de projeto dos roletes de esteira SF e DF

Comparação de projeto estrutural e propriedades mecânicas

Rolo de esteira SF

- Características estruturais: O aro da roda é colocado em um lado, e o corpo da roda é projetado assimetricamente, geralmente usado com trilhos abertos.

- Princípio mecânico: O deslocamento lateral da esteira é limitado pelo aro da roda unilateral, e a carga vertical é transmitida pela superfície de contato entre o corpo da roda e a articulação da esteira. Sua estrutura é simplificada e o peso é leve, mas a capacidade de resistir a impactos laterais é limitada.

- Aplicações típicas: escavadeiras agrícolas de pequeno e médio porte, tratores leves e condições de trabalho com baixa carga.

Rolo de esteira DF

- Características estruturais: Os aros de roda de alta resistência são dispostos simetricamente em ambos os lados para formar uma estrutura de guia fechada, adequada para sistemas de esteiras com maior vedação.

- Princípio mecânico: TO efeito sinérgico dos aros de roda dupla face concretiza a restrição tridimensional da pista, melhorando significativamente a capacidade de resistência a cargas de torção e impactos laterais. O sistema de rolamentos com vedação dupla é usado principalmente dentro do corpo da roda para aumentar a resistência à poeira e à água.

- Aplicações típicas: grandes escavadeiras de mineração, tratores de carga pesada, terrenos acidentados ou condições de trabalho de alto impacto.

Material e processo de fabricação

- Seleção de materiais: Liga de aço de alta resistência e borracha resistente ao desgaste são geralmente usados para melhorar a resistência ao impacto e ao desgaste.

- Processo de fabricação: Processos de fundição e forjamento de precisão garantem a resistência estrutural, e tratamentos térmicos e de superfície subsequentes são usados para melhorar ainda mais a resistência à fadiga.

Análise comparativa de rolos de esteira SF e DF

Comparação de desempenho

| Dimensões de comparação | Rolo de esteira SF | Rolos de esteira DF |

| Capacidade de carga | Otimizado para cargas em direções específicas, com forte desempenho local ≤15 toneladas (equipamentos leves) | Distribuição de carga geral equilibrada, adequada para condições de alta carga 80 toneladas (equipamentos médios e pesados) |

| Resistência ao impacto lateral | Médio | Excelente |

| Complexidade estrutural | Estrutura simples, design e instalação relativamente fáceis | Design mais complexo, exigindo maior precisão de fabricação |

| Precisão do guia do rastreador | ±5 mm | ±2 mm |

| Custo | Baixo custo de fabricação e baixo custo de manutenção | Custo mais alto, mas operação mais estável a longo prazo |

| Ciclo de manutenção | 200-400 horas | 500-800 horas |

| Custo de fabricação | Baixo (reduzido pelo uso do material 30%) | Alto (requer usinagem de precisão) |

Cenários de uso e considerações de seleção

Rolo de esteira SF:

- Adequado para ocasiões em que o sistema de rodas não é necessário e o ambiente de trabalho é relativamente estável;

- Adequado para equipamentos de pequeno ou médio porte, com vantagens na busca por design leve

Rolos de esteira DF:

- Adequado para operações de alta intensidade, terrenos complexos e operação contínua de longo prazo;

- Adequado para equipamentos mecânicos de grande porte, com altos requisitos de estabilidade geral e durabilidade.

Como escolher o rolo certo – 5 considerações essenciais

Fatores-chave considerados de forma abrangente

Tipo de equipamento e tonelagem

- Equipamentos ≤15 toneladas preferem design unilateral (sensível ao custo)

- Equipamentos de ≥20 toneladas são forçados a usar estrutura de dupla face (redundância de segurança)

Análise do ambiente operacional

- Terreno plano e duro: rolo de um lado

- Local lamacento/declive/cascalho: rolo de dupla face

Avaliação econômica

- Projeto de curto prazo: unilateral (baixo custo inicial)

- Operação de longo prazo: dupla face (custo de manutenção de ciclo completo 40% menor)

Compatibilidade de acessórios

- Confirme se o modelo da sapata da esteira corresponde ao espaçamento do flange do rolo

Regulamentos e normas de segurança

- As operações de mineração devem estar em conformidade com a certificação à prova de explosão ISO 10262

Etapas de seleção

- Coleta de dados: Colete dados de operação do equipamento e registros históricos de manutenção.

- Análise de carga: Realizar cálculos mecânicos e testes de simulação para avaliar a aplicabilidade de soluções unilaterais e bilaterais.

- Verificação no local: Teste e verifique a solução selecionada para garantir que o projeto teórico seja consistente com as condições reais de trabalho.

- Avaliação de custo-efetividade: Considere cuidadosamente o investimento inicial e os custos de operação e manutenção a longo prazo e selecione a solução mais econômica.

Problemas comuns e métodos de manutenção de roletes de esteira SF e DF

Modos de falha típicos

Rolos de pista única:

- Desgaste assimétrico do aro da roda (representando 62%)

- A falha da vedação leva ao travamento do rolamento (intrusão de lama)

- Rachaduras no corpo da roda (impacto de sobrecarga)

Rolos de esteira dupla:

- Desgaste sincronizado de flanges duplas (lubrificação insuficiente)

- Vazamento de óleo flutuante (alta temperatura causa envelhecimento da borracha)

- Desgaste por micromovimento da luva do eixo (excedendo a tolerância correspondente)

Problemas comuns

- Desgaste e fadiga: devido à operação prolongada, a superfície da roda e os componentes internos podem ficar desgastados, rachados ou até mesmo fatigados.

- Fenômeno de carga irregular: rolos unilaterais são propensos a força local excessiva sob condições de carga irregulares, resultando em deformação ou falha prematura.

- Instalação inadequada: instalação ou ajuste inadequados podem fazer com que o rolete da esteira fique frouxamente conectado ao corpo da máquina, causando problemas de vibração ou ruído.

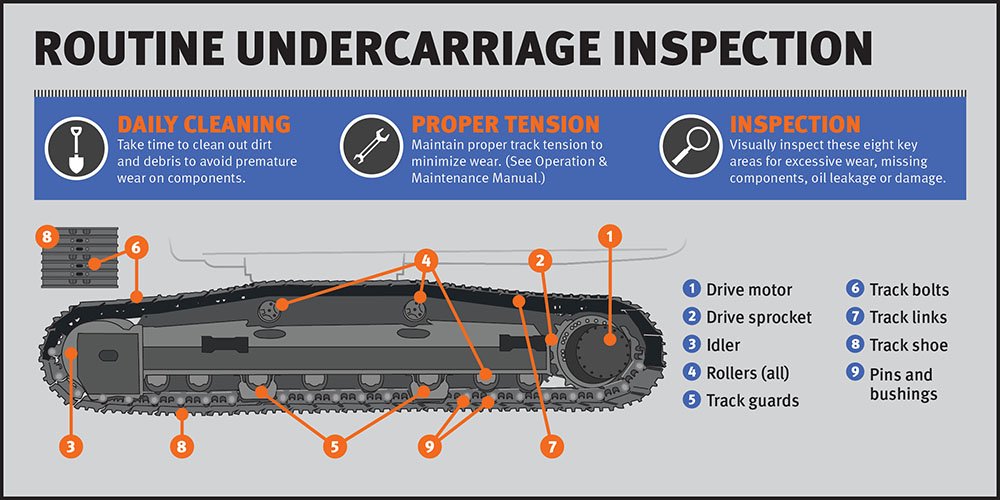

Métodos de manutenção e procedimentos operacionais

Inspeção e diagnóstico regulares:

- Use instrumentos de teste profissionais para inspecionar regularmente a superfície da roda em busca de desgaste, rachaduras e deformações;

- Use o monitoramento de vibração para detectar prontamente problemas de carga excêntrica.

Desmontagem e limpeza:

- De acordo com os requisitos do manual de operação, certifique-se de que o equipamento esteja em condições seguras antes de desmontar o rolo da esteira;

- Limpe completamente o corpo da roda e os componentes internos para remover partículas de desgaste e impurezas.

Substituição e reparo:

- Para peças muito desgastadas ou rachadas, recomenda-se substituir diretamente o rolo da esteira;

- Desgastes menores podem ser reparados por meio de retificação de superfície ou medidas de reforço para garantir que os requisitos de projeto sejam atendidos antes da remontagem.

Ajuste e reinicialização:

- Realize ajustes precisos após a instalação para garantir que o corpo da roda esteja perfeitamente conectado à estrutura principal;

- Registre os dados de ajuste para referência futura de manutenção.

Lubrificação regular e tratamento antiferrugem:

- Lubrifique periodicamente as peças de conexão mecânica para evitar fadiga e corrosão do metal.

Manutenção e cuidados com os rolos inferiores SF e DF

Medidas de manutenção diária

- Limpeza e manutenção: Limpe regularmente os rolos e o ambiente ao redor para evitar o acúmulo de lama e impurezas;

- Gestão de lubrificação: De acordo com os requisitos do manual do equipamento, use o lubrificante especificado para manutenção regular para garantir o bom funcionamento de todas as peças móveis;

- Monitoramento ambiental: Preste atenção a fatores como temperatura e umidade do ambiente operacional e ajuste a estratégia de manutenção a tempo.

Inspeção regular e manutenção profissional

- Ciclo de inspeção: Recomenda-se realizar uma inspeção abrangente após um certo número de horas de operação e registrar os dados de desgaste;

- Manutenção profissional: Técnicos profissionais realizam manutenção regular para garantir que o equipamento esteja nas melhores condições de funcionamento;

- Análise de dados: Utilize tecnologia moderna de monitoramento para analisar os dados de operação do equipamento, prever possíveis falhas e intervir antecipadamente.

Estratégia de manutenção do ciclo de vida

Inspeção diária

Gestão de lubrificação:

- Verifique o vazamento de graxa a cada 8 horas

- Use graxa de lítio de extrema pressão de grau NLGI #2

Monitoramento de desgaste:

- Telêmetro a laser detecta a espessura do aro da roda (precisão de 0,1 mm)

- Monitoramento de imagens térmicas infravermelhas com aumento de temperatura (limite de alarme de 85℃)

Manutenção preventiva

Procedimentos de limpeza:

- Limpeza a vapor de alta pressão (pressão ≤150Bar)

- Solventes ácidos e alcalinos são proibidos

Estratégia de aperto:

- Aperte os parafusos de acordo com o método do gradiente de torque (parafusos M24: 450±10% N·m)

Ciclo de revisão

- Rolo de um lado: renovação obrigatória após 2000 horas de trabalho

- Rolo de dupla face: substituição geral após 5000 horas de trabalho

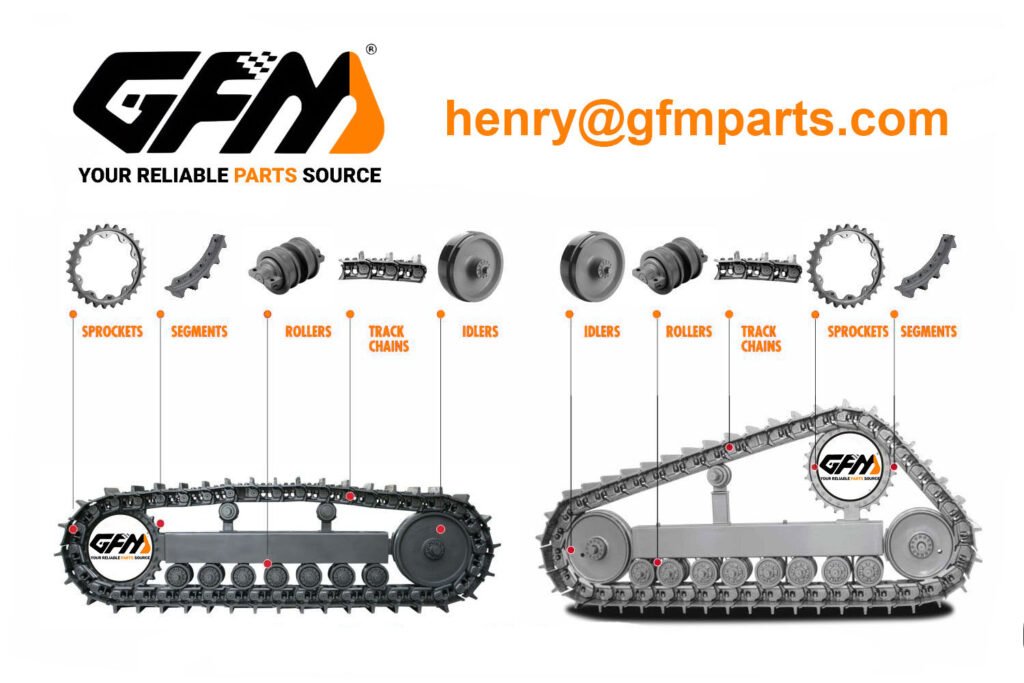

| Obtenha um orçamento rápido e gratuito | E-mail: henry@gfmparts.com | Whatsapp: +86 17705953659 |

Ao selecionar adequado rolo de esteira de escavadeira, o ambiente operacional, os requisitos de carga, o tipo de equipamento e os custos de operação e manutenção a longo prazo devem ser totalmente considerados. Somente com a dupla garantia de seleção científica e manutenção rigorosa é possível garantir a estabilidade e a segurança do equipamento e obter os melhores benefícios econômicos.