Na estrutura de custos operacionais de máquinas de construção, o consumo de combustível representa entre 40% e 60%. Com base em dez anos de acumulação de dados do setor, o GFM fornecedor de peças de material rodante para escavadeira analisa profundamente 15 estratégias comprovadamente eficazes de economia de combustível, abrangendo três dimensões: especificações operacionais, manutenção de equipamentos e transformação técnica, ajudando os clientes da k a obter uma economia média diária de combustível de 20 a 35 litros por máquina, economizando mais de 100.000 yuans em custos operacionais por ano.

Otimização do comportamento operacional: os hábitos do motorista afetam diretamente o desempenho do consumo de combustível do 20%

Regra de ouro para o planejamento do caminho da operação

- Método de previsão tridimensional: Observe o terreno por 10 minutos antes de iniciar o trabalho e use o posicionamento tridimensional “elevação-obstáculo-material” para reduzir movimentos inválidos

- Método de operação em forma de leque: Expanda um setor de operação de 120° com o ponto de parada como centro, o que pode reduzir o ângulo de rotação em 40% em comparação com o método tradicional de linha reta

- Método de estratificação de material: Divida a profundidade da escavação em 3 camadas de operação de escada, o que pode melhorar a eficiência em 25% em comparação com a escavação desordenada

Habilidades de controle preciso do sistema hidráulico

- Proporção áurea da ação composta: Mantenha uma proporção de velocidade de 1:0,8 entre a elevação da lança e a recuperação do braço

- Faixa de velocidade econômica: controle a velocidade do motor na área verde e a eficiência de combustível será melhorada em 12%

- Especificações de gerenciamento de espera: O motor deve ser desligado se parar por mais de 15 minutos para evitar marcha lenta inválida e consumo de combustível

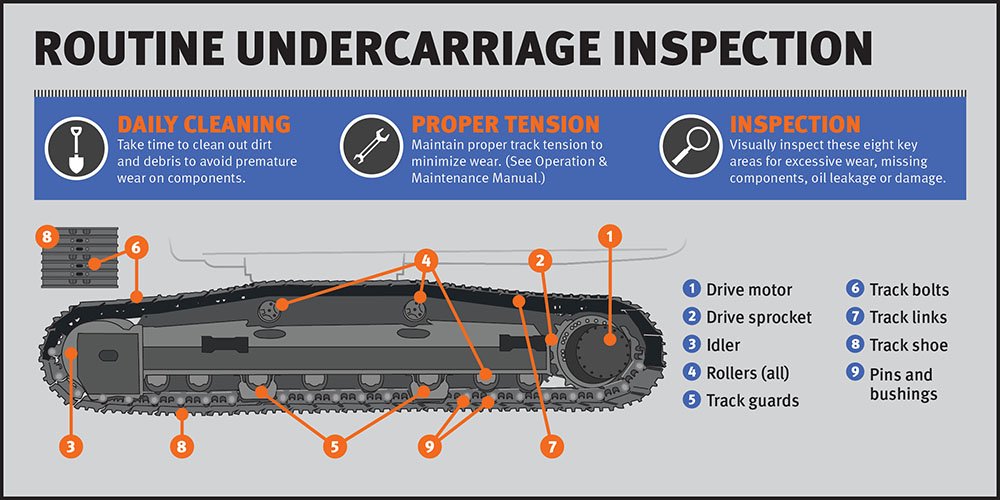

Manutenção fina do equipamento: o estado dos componentes principais afeta a economia de combustível do 30%

Padrões de manutenção do sistema de energia

| Componentes | Ciclo de detecção | Padrões de substituição | Efeito de economia de combustível |

| Filtro de ar | 250 horas | Diferença de pressão > 25 kPa precisa ser substituída | 8-12% |

| Filtro diesel | 500 horas | Fluxo de combustível < 90% precisa ser substituído | 5-8% |

| Injetor | 2000 horas | Uniformidade de atomização < 85% | 10-15% |

Plano de melhoria da eficiência do sistema hidráulico

- Controle de temperatura: Mantenha a temperatura do óleo hidráulico entre 50-70 ℃, e a viscosidade diminuirá em 30% e a perda da bomba aumentará em 5% para cada aumento de 10 ℃

- Detecção de vedação: verifique o desgaste do anel de vedação a cada 500 horas e uma folga de 0,1 mm causará perda de pressão do 5%

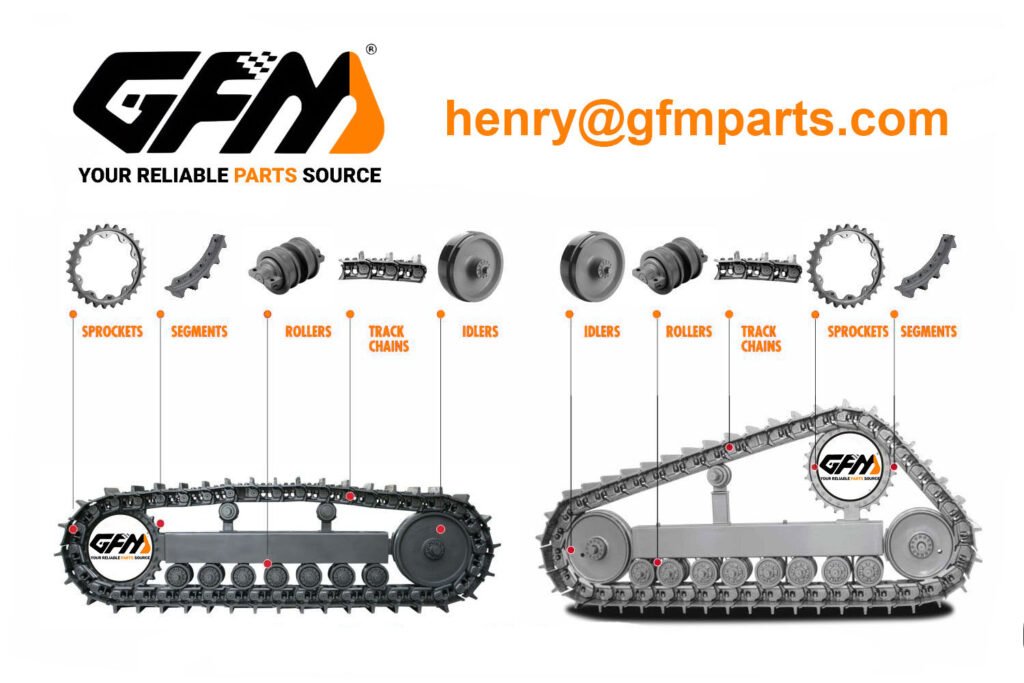

- Otimização da tubulação: use mangueira de alta pressão GFM, que reduz a perda de pressão em 18% em comparação com tubos comuns

Aplicação da inovação técnica: Transformação inteligente para alcançar economia contínua de energia

Sistema de controle inteligente do motor

- Algoritmo do modo ECO: ajuste dinamicamente a curva de fornecimento de combustível por meio do módulo de controle inteligente GFM, economizando combustível 9-15% no estágio de carga não total

- Tecnologia adaptativa às condições de trabalho: 5 modos de trabalho são configurados e a eficiência de combustível é melhorada pelo 22%

Sistema de recuperação de energia (ERS)

- Recuperação de energia do freio de giro: converte energia cinética de frenagem em armazenamento de energia hidráulica, economizando 3-5 ml de combustível por giro

- Recuperação de energia potencial do braço: recupera a energia potencial da gravidade durante a descida, reduzindo a carga do motor em 12%

Ao implementar a solução sistemática deste guia, 85% de clientes alcançaram uma redução de 18-35% no consumo de combustível em 3 meses. Tome uma atitude agora para gerar mais valor para cada gota de combustível!

| Obtenha um orçamento rápido e gratuito | E-mail: henry@gfmparts.com | Whatsapp: +86 17705953659 |