Devido ao seu tamanho compacto, flexibilidade e eficiência econômica, as miniescavadeiras se tornaram um equipamento indispensável e importante em engenharia municipal, paisagismo, construção residencial e outros cenários.

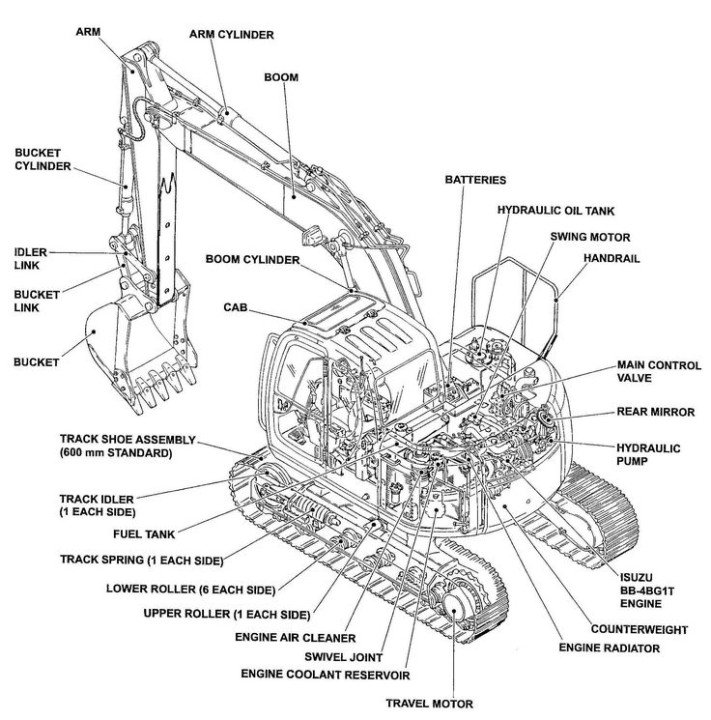

Análise detalhada de peças de miniescavadeira

Sistema de motor

- Fonte de energia e tecnologia de combustão

- O motor adota tecnologia de combustão interna de alta eficiência e alcança alta potência e baixas emissões por meio de sistemas avançados de injeção de combustível e gerenciamento de combustão. Antes da operação, o óleo do motor, o filtro de ar e o líquido de arrefecimento devem ser verificados para garantir que o motor esteja em perfeitas condições de funcionamento.

- Inicialização e controle de temperatura

- Em ambientes de baixa temperatura, é recomendável pré-aquecer o motor e usar um dispositivo de partida especial; após o motor estar funcionando, o instrumento de temperatura precisa ser monitorado para evitar superaquecimento devido à sobrecarga de longo prazo.

Sistema hidráulico

- Bomba hidráulica e cilindro hidráulico

- A bomba hidráulica converte a energia mecânica gerada pelo motor em energia hidráulica de alta pressão, e o cilindro hidráulico aciona a caçamba, a haste da escavadeira e outras peças de trabalho. Verifique regularmente a qualidade, o nível e a temperatura do óleo hidráulico, e inspecione visualmente as tubulações e vedações para evitar vazamentos de óleo.

- Válvula de controle e regulagem eletrônica

- Equipamentos modernos são equipados com um sistema hidráulico controlado eletronicamente, e o operador utiliza a alavanca de controle hidráulico para obter um posicionamento preciso. Certifique-se de verificar regularmente a velocidade de resposta da válvula de controle e a pressão hidráulica para garantir a estabilidade do sistema.

Sistema de viagem e mecanismo de direção

- Sapata de esteiras de escavadeira e rodas motrizes

- O design do sistema de esteiras afeta diretamente a tração e a estabilidade do equipamento em terrenos irregulares. Na operação diária, preste atenção à verificação da tensão e do desgaste das esteiras e da roda motriz para evitar deslizamentos ou perda de controle devido a folgas ou danos.

- Controle de suspensão e direção

- Um sistema de direção eficiente requer não apenas a precisão da transmissão mecânica, mas também assistência hidráulica para garantir um controle suave. Verifique o estado do fluido da direção e o desgaste dos componentes relacionados à transmissão antes e depois da operação.

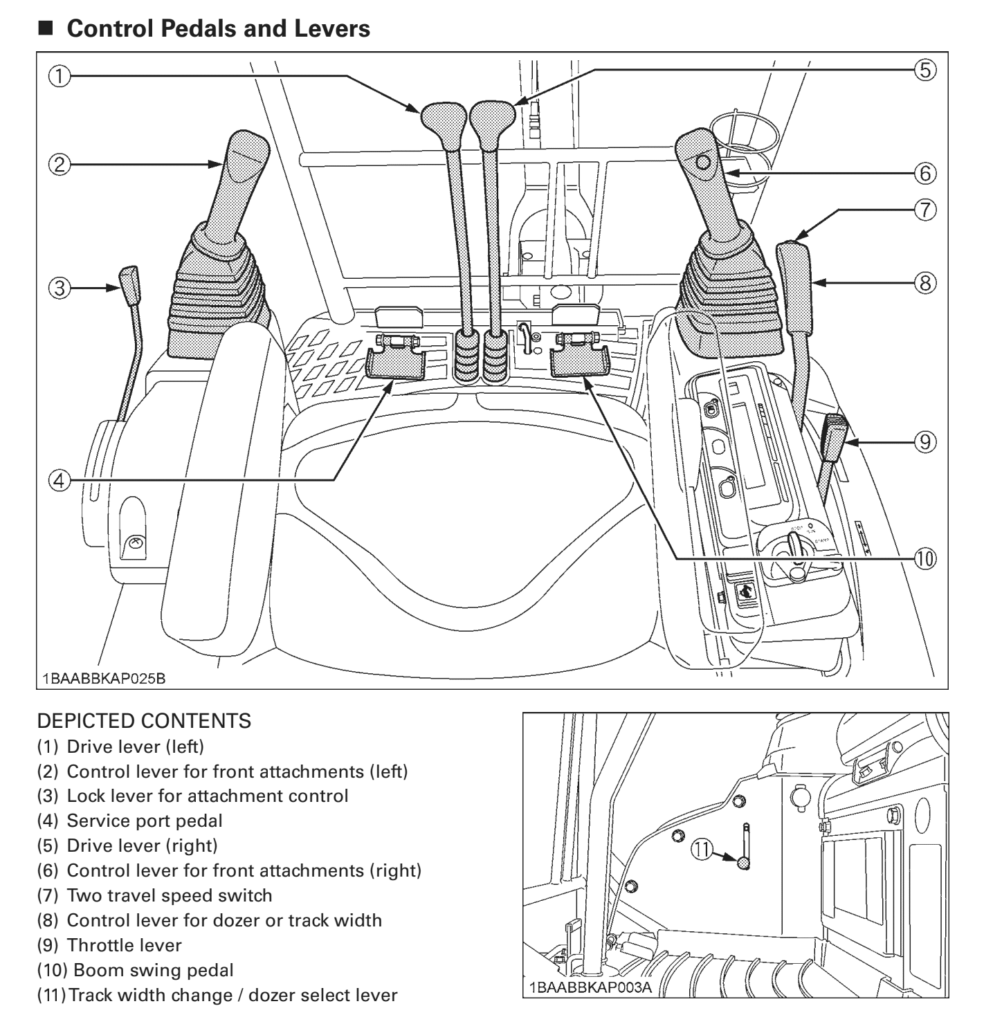

Sala do operador e interface homem-máquina

- Painel de controle e visor do instrumento

- A sala do operador humanizada é equipada com um visor multifuncional, alavanca de controle e botão de parada de emergência. O operador deve estar familiarizado com cada tecla de função, luz de advertência do instrumento e aviso de falha para garantir uma resposta rápida em situações de emergência.

- Projeto de assento de segurança e campo de visão

- Assento de segurança, campo de visão ajustável e design à prova de choque podem efetivamente reduzir o risco de fadiga causada pela operação a longo prazo e melhorar a precisão e a segurança da operação.

Acessórios de operação

- Braço e balde

- A estrutura do braço determina o raio de escavação e a profundidade de operação, enquanto o formato e o design da borda da caçamba afetam a eficiência da escavação. Após cada ciclo de operação, recomenda-se verificar e substituir as peças de soldagem do braço, os pontos de conexão da caçamba e as peças de desgaste, conforme necessário.

- Dispositivos auxiliares

- Martelos, trituradores, etc., são projetados para condições de trabalho específicas. Confirme se o dispositivo está firmemente instalado antes do uso e realize a manutenção especial de acordo com as recomendações do fabricante.

Princípio de funcionamento e processo de conversão de energia

Processo de transmissão de energia

- Combustão de combustível e geração de energia mecânica

- Após a queima completa do combustível no motor de combustão interna, a energia mecânica gerada é transmitida à bomba hidráulica através do virabrequim.

- Conversão de energia hidráulica

- A bomba hidráulica converte energia mecânica em energia hidráulica de alta pressão, e o óleo passa por uma válvula de controle de alta precisão para acionar o cilindro hidráulico e outros atuadores para completar a ação.

- Trabalho colaborativo multitarefa

- Ao mesmo tempo, parte da energia mecânica é transmitida ao mecanismo de caminhada por meio do sistema de transmissão por engrenagem ou corrente para obter movimento suave e operação de direção do equipamento.

Monitoramento e feedback digital

- Sensor e autodetecção de falhas

- O sensor multiponto integrado monitora a temperatura do óleo, a pressão, a vibração e as mudanças no nível do líquido em tempo real; os dados são enviados de volta para a tela de exibição por meio do módulo de controle para garantir que o equipamento opere dentro dos parâmetros de segurança.

- Sistema de alarme automático de falhas

- Quando o sistema detecta uma anormalidade, ele aciona automaticamente o programa de alarme para lembrar o operador de verificar os componentes principais imediatamente para evitar acidentes.

Comparação entre mini escavadeiras e modelos de médio e grande porte

- Cenários de operação e adaptabilidade

- As minimáquinas são compactas e adequadas para operações em pequenos espaços e terrenos complexos; os modelos médios e grandes são focados em projetos de terraplenagem de larga escala e ambientes operacionais de alta carga.

- Potência e raio de operação

- Os modelos médios e grandes têm maior potência e raio de escavação, enquanto as miniescavadeiras têm mais vantagens em operação precisa e ambientes com baixo ruído.

- Economia e custo de manutenção

- As miniescavadeiras têm baixo consumo de combustível, custos de transporte e manutenção, e são adequadas para projetos de mini e médio porte; embora os modelos médios e grandes sejam mais potentes, seus custos operacionais são relativamente altos.

Método de operação e guia prático

Processo de inspeção pré-operação

- Confirmação da área de segurança e meio ambiente

- Certifique-se de que não haja obstáculos e pedestres na área de operação e realize uma avaliação preliminar do ambiente ao redor.

- Verifique a planura e a inclinação do terreno para garantir que o equipamento opere suavemente.

- Inspeção externa do equipamento

- Verifique se os níveis do óleo hidráulico, do óleo do motor e do líquido de arrefecimento atendem aos padrões.

- Verifique se os mecanismos de esteira e direção estão intactos e devidamente tensionados.

- Verifique se todos os acessórios operacionais estão firmemente instalados, sem folgas ou desgaste anormal.

- Autoteste do instrumento e do sistema de alerta

- Antes de dar a partida, observe se as luzes indicadoras no painel (pressão do óleo, temperatura, potência, etc.) estão normais.

- Confirme se o botão de parada de emergência e o dispositivo de alarme estão funcionando corretamente.

Inicialização e teste de execução em baixa velocidade

- Etapas de inicialização

- Fique firme e aperte o cinto de segurança;

- Efetue uma operação de “aquecimento” antes de pressionar o botão de partida (especialmente em ambientes frios) para aumentar gradualmente a temperatura do motor;

- Após a partida, observe os medidores de pressão do motor e do sistema hidráulico para garantir que os indicadores estejam dentro da faixa normal.

- Teste de execução em baixa velocidade

- Teste a resposta do sistema hidráulico movendo levemente o joystick antes da operação;

- Tente avançar, recuar e girar no local em baixa velocidade para garantir que o equipamento responda com sensibilidade às instruções de operação;

- Verifique se o acessório de operação se move suavemente e ajuste a sensibilidade da alavanca de controle (se necessário).

Habilidades operacionais normais

- Controle preciso da alavanca de operação

- Use as mãos esquerda e direita para coordenar a operação, a mão esquerda controla a caminhada e a mão direita é responsável pelo movimento do braço de operação e do balde.

- Ao ajustar a profundidade e o ângulo da operação, mantenha o movimento estável e evite acelerações repentinas e vibrações severas.

- Distribuição razoável da carga de trabalho

- Ajuste a força de escavação de acordo com diferentes tipos de solo e requisitos de operação, evite operação de alta carga a longo prazo e reduza o risco de superaquecimento do sistema hidráulico e do motor.

- Ao realizar operações contínuas, reduza a velocidade de operação a tempo para evitar que o equipamento fique sobrecarregado por muito tempo.

Inspeção de desligamento e acompanhamento

- Etapas normais de desligamento

- Após concluir a operação, recoloque o balde e o braço de trabalho em uma posição segura.

- Pressione o botão de parada para desligar o motor e o sistema hidráulico por vez.

- Após o desligamento, verifique se o painel de instrumentos retornou a zero e preste atenção se há algum alarme de falha residual.

- Limpeza e gravação

- Limpe a lama e as impurezas da superfície do equipamento e das peças principais, especialmente do circuito de óleo hidráulico e da folga da esteira.

- Registre as horas de trabalho, operações anormais e condições de manutenção do dia para fornecer uma base para manutenção futura.

Manual de manutenção sistemática e ciclo de manutenção

Manutenção diária

- Lubrificação e limpeza

- Após cada turno, limpe a superfície do equipamento, especialmente as partes mecânicas móveis.

- Lubrifique todas as peças rotativas e dobradiças adequadamente para garantir que o coeficiente de atrito esteja em um estado normal.

- Inspeção do sistema hidráulico

- Verifique o nível do óleo hidráulico, a qualidade do óleo e a temperatura do óleo diariamente e adicione ou substitua o óleo contaminado a tempo.

- Verifique regularmente as tubulações hidráulicas, juntas e vedações para garantir que não haja vazamentos.

Inspeção e manutenção periódica

- Manutenção do motor

- Substitua o óleo do motor, o filtro de ar e o filtro de combustível nos intervalos de trabalho recomendados (por exemplo, a cada 200 horas ou a cada mês).

- Verifique se o sistema de arrefecimento está bloqueado ou vazando e limpe e resfrie o radiador.

- Manutenção do sistema hidráulico

- Analise e teste o óleo hidráulico a cada 300 a 500 horas e ajuste o ciclo de substituição de acordo com os resultados do teste.

- Limpe os depósitos dentro do corpo da válvula hidráulica e do circuito de óleo para garantir que o sistema esteja respondendo bem.

- Sistema de esteira e direção

- Verifique regularmente o desgaste da esteira e ajuste a tensão a cada 200 horas.

- Verifique o desgaste dos rolamentos, engrenagens e componentes de assistência hidráulica no mecanismo de direção e substitua as peças de desgaste com antecedência, se necessário.

Solução de problemas e manutenção preventiva

- Monitoramento de dados

- Use o sistema de diagnóstico de bordo para monitorar a velocidade do motor, a pressão hidráulica, a temperatura, a vibração e outros dados em tempo real.

- Registre dados anormais e estabeleça arquivos de equipamentos para formular planos de manutenção preventiva.

- Tratamento de emergência de falhas

- Desenvolva procedimentos detalhados de solução de problemas para falhas comuns (como superaquecimento do sistema hidráulico, vibração anormal do motor, etc.).

- Treine os operadores para dominar o julgamento preliminar de falhas e habilidades simples de manutenção para garantir que os problemas sejam resolvidos em um estágio inicial.

Precauções e prevenção de falhas durante a operação

Operação segura

- Cumpra rigorosamente os procedimentos operacionais

- O equipamento não deve ser ligado quando estiver em estado anormal e todos os dispositivos de proteção de segurança devem estar instalados.

- Ao operar em grandes declives ou terrenos instáveis, preste atenção ao ajuste do centro de gravidade do equipamento para evitar capotamento.

- Monitoramento ambiental

- Preste atenção às mudanças climáticas em tempo hábil e tome medidas de proteção com antecedência em ambientes com altas temperaturas, baixas temperaturas, poeira e umidade.

- Em ambientes extremos, é recomendável encurtar o tempo de operação contínua e dar descanso suficiente ao equipamento.

Prevenção de falhas e medidas de emergência

- Monitoramento de vibração e ruído anormais

- Quando o equipamento apresentar vibração anormal, ruído ou atraso na operação, reduza imediatamente a carga de trabalho e pare a máquina para inspeção.

- Realize a autoinspeção de falhas de acordo com o manual do equipamento e entre em contato com pessoal de manutenção profissional, se necessário.

- Feedback de dados e monitoramento remoto

- Use sistemas de monitoramento modernos para rastrear o status do equipamento em tempo real e disparar alarmes automaticamente quando sinais de falha forem encontrados.

- Recomenda-se estabelecer um mecanismo regular de avaliação de dados para prever o risco de falhas futuras do equipamento.

Vida útil de cada componente e fatores de influência

Motor

- Referência de vida útil

- Com boa manutenção e condições de trabalho razoáveis, as horas acumuladas de uso do motor podem chegar a 2.500 a 5.000 horas ou até mais.

- Os fatores de influência incluem qualidade do combustível, ciclo de substituição do lubrificante, carga operacional e temperatura ambiente.

- Sugestões de extensão de vida

- Troque regularmente o óleo do motor e os filtros para mantê-lo limpo;

- Organize desligamentos curtos para dissipação de calor durante operações contínuas de alta carga para reduzir danos de temperatura aos componentes mecânicos.

Sistema hidráulico

- Durabilidade dos componentes principais

- A vida útil de bombas hidráulicas e cilindros hidráulicos é geralmente de 3.000 a 5.000 horas, sendo bastante afetada pela contaminação do óleo hidráulico, mudanças de temperatura e frequência de operação.

- Inspecione regularmente as vedações, tubulações de óleo e filtros para evitar falhas no sistema devido à degradação da qualidade do óleo.

Sistema de viagem e direção

- Sistema de trilhos e transmissão

- As esteiras e rodas motrizes sofrem maior desgaste devido a ambientes de trabalho adversos (como rochas duras e superfícies de cascalho). Recomenda-se realizar uma inspeção completa a cada 200 a 300 horas.

- Ajuste corretamente a tensão da esteira e substitua as pastilhas de borracha ou placas de aço muito desgastadas quando necessário.

Acessórios de trabalho

- Vara de conchinha e balde

- Os acessórios de escavação são muito afetados pela dureza do meio de trabalho (como rocha e solo). Meça regularmente o desgaste da borda da caçamba. Recomenda-se calibrá-los e substituí-los conforme necessário após cada temporada de trabalho.

- Inspecione visualmente as peças soldadas para evitar expansão de rachaduras e causar acidentes de trabalho.

Sugestões técnicas e de gestão

Inteligência e monitoramento remoto

- Coleta de dados da Internet das Coisas

- Use sensores e plataformas de dados remotos para coletar dados de operação do equipamento em tempo real para fornecer uma base para decisões de manutenção.

- Sistemas de diagnóstico remoto e alerta precoce podem detectar perigos ocultos com antecedência e reduzir taxas de falhas e custos de manutenção.

Atualização tecnológica de economia de energia e proteção ambiental

- Motor de baixa emissão e sistema hidráulico inteligente

- Promover o uso da última geração de motores de baixa emissão, otimizar o sistema de injeção de combustível e melhorar a eficiência energética.

- Combine algoritmos de controle inteligentes para ajustar os parâmetros de trabalho do sistema hidráulico em tempo real para reduzir o desperdício de energia.

Gestão de manutenção digital

- Registros de saúde de equipamentos e manutenção preditiva

- Estabeleça arquivos de dados de operação de equipamentos e use análise de big data para prever a vida útil dos principais componentes.

- Desenvolva planos de manutenção periódica e use aplicativos móveis ou sistemas de gerenciamento empresarial para rastrear o status do equipamento em tempo real.

| Obtenha um orçamento rápido e gratuito | E-mail: henry@gfmparts.com | Whatsapp: +86 17705953659 |

Por meio da análise detalhada dos principais sistemas de miniescavadeiras, do aprimoramento de métodos operacionais específicos e da formulação de medidas preventivas e de manutenção periódica, não apenas dominamos os princípios operacionais do equipamento, como também fornecemos orientações técnicas claras para a operação e o gerenciamento no local. A chave está em:

- Implementar rigorosamente as inspeções pré-operacionais e os regulamentos de segurança

- Desenvolver planos de manutenção detalhados de acordo com os requisitos do fabricante e da engenharia

- Use métodos modernos de monitoramento para obter feedback de dados em tempo real e prevenção de falhas

Treinamento técnico contínuo e atualizações de equipamentos melhorarão ainda mais a eficiência operacional e a segurança das miniescavadeiras, além de trazer benefícios de longo prazo para a construção de engenharia e o gerenciamento de equipamentos.