Índice

- Limpeza regular e manutenção preventiva do material rodante

- Aplicação do método de inspeção de contato de três pontos em segurança de engenharia

- Método de monitoramento e medição de fluido de transmissão

- Verifique o nível do fluido DEF e o guia de operação

- Monitoramento de operação de ciclo completo e manutenção preventiva

Como equipamento essencial em máquinas de construção, a operação segura de tratores de esteira está diretamente relacionada à segurança da construção e ao andamento do projeto. Pesquisas confiáveis no país e no exterior mostram que uma inspeção de segurança abrangente e precisa antes da operação pode reduzir a taxa de falhas do equipamento em cerca de 25%, ao mesmo tempo em que reduz o risco de acidentes causados por anormalidades no equipamento. Por exemplo, de acordo com dados divulgados pela Sociedade Americana de Engenheiros Mecânicos (ASME), por meio de manutenção e inspeção de alto padrão, a eficiência operacional a longo prazo dos tratores de esteira pode ser melhorada em 15% a 20%.

Importância:

- Segurança em primeiro lugar: uma inspeção abrangente antes da operação pode evitar efetivamente o risco de acidentes causados por falhas no equipamento.

- Melhore a eficiência: a limpeza e a inspeção podem garantir que o equipamento esteja em boas condições, melhorando assim a eficiência da construção.

- Economize custos: a manutenção preventiva pode reduzir o tempo de inatividade do equipamento e os custos de manutenção.

Sugestões de práticas técnicas:

- É recomendável que as empresas desenvolvam um processo de inspeção padronizado abrangendo inspeções em vários estágios antes da inicialização, durante a operação e após o desligamento.

- Estabeleça um sistema de registro eletrônico de dados para arquivar os resultados de cada inspeção e use a análise de dados para prever possíveis falhas no equipamento.

Limpeza regular e manutenção preventiva do material rodante

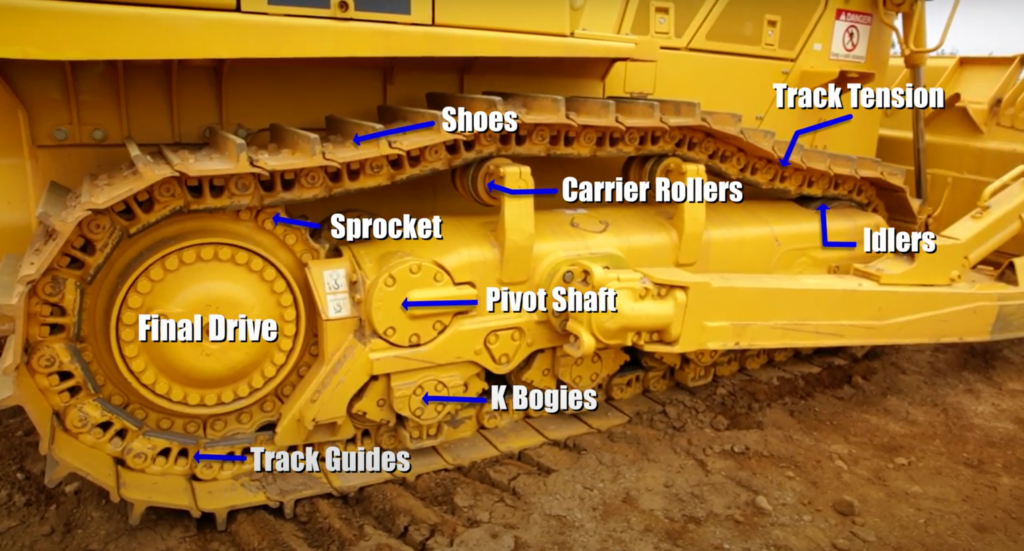

Peças de material rodante para escavadeira É a parte mais significativamente afetada do trator por areia, corrosão e óleo, e seu estado operacional a longo prazo determina diretamente a estabilidade do equipamento. Além disso, a limpeza do chassi afeta diretamente o sistema hidráulico, o sistema de transmissão e a vida útil mecânica. De acordo com estatísticas do setor, se os componentes do chassi não forem limpos a tempo a cada 500 horas de operação, a taxa de falhas aumentará em mais de 12%. Para tanto, é fundamental desenvolver um plano detalhado de limpeza e registro, em conformidade com os requisitos de "manutenção preventiva" da ISO 9001.

Desenvolva um plano de limpeza periódica

- Realize uma limpeza preliminar todos os dias ou após cada turno de trabalho e realize uma inspeção completa a cada 250 horas.

- Use uma pistola de água de alta pressão (pressão recomendada de 80-120 bar) e detergentes ecológicos para remover areia e óleo de forma eficaz, garantindo que a superfície metálica não seja danificada.

Limpeza de peças-chave

- Atenção especial deve ser dada ao sistema de suspensão do chassi, tubulações hidráulicas, eixos de transmissão e entradas de ar.

- Use equipamento de imagem térmica para detectar áreas com temperaturas anormalmente altas para verificar se há desgaste local ou bloqueio de peças após a limpeza.

Registro e gerenciamento de dados

- É recomendável usar um software profissional de gerenciamento de manutenção para registrar dados detalhados de cada limpeza, inspeção e manutenção, além de estabelecer arquivos de equipamentos.

- Os dados mostram: As estatísticas mensais da taxa de anormalidades do chassi são usadas como uma base importante para a manutenção preventiva, a fim de garantir que os padrões de manutenção do setor sejam atendidos.

Recomendações de ferramentas profissionais

- Pistolas de água de alta pressão de nível industrial, detectores de falhas em metais, detergentes ecológicos e equipamentos de limpeza com ar comprimido.

- Combinado com dados de sensores e câmeras de alta definição, o efeito da limpeza é monitorado em tempo real para garantir que não haja omissões durante o processo de limpeza.

Ao adotar tecnologia avançada e métodos de detecção científica, não apenas a limpeza do chassi do trator pode ser garantida, mas também pode ajudar a prolongar a vida útil do equipamento e reduzir a taxa de falhas, atingindo assim o objetivo de reduzir os custos de manutenção e melhorar a confiabilidade do equipamento.

Aplicação do método de inspeção de contato de três pontos em segurança de engenharia

O "contato de três pontos" não é apenas um importante método de inspeção antes da partida do trator, mas também uma tecnologia essencial na gestão da segurança da engenharia. Este método exige que, antes de cada partida do trator, pelo menos três pontos de apoio (como a lâmina frontal, o braço de apoio traseiro e a polia lateral) estejam em contato estável, a fim de garantir que o equipamento possa dar partida com segurança, mesmo em condições de solo irregular ou úmido. De acordo com uma pesquisa da Associação de Engenheiros de Equipamentos Pesados (HESA) dos Estados Unidos, o uso da detecção de contato de três pontos antes da operação pode reduzir o risco de partida instável em cerca de 18%.

Método de detecção e etapas específicas

- Identifique os principais pontos de contato:

- O trator dianteiro, o braço de suporte traseiro e o dispositivo de suporte lateral devem manter bom contato com o solo para garantir que os três pontos sejam tensionados uniformemente.

- Detecção de condições do solo:

- Utilize um nível e um detector portátil de rugosidade do solo para realizar uma inspeção preliminar da área de trabalho.

- Requisitos de dados: Inclinação do solo ≤5°, índice de planura atinge mais de 90%.

- Assistência profissional de instrumentos:

- Com a ajuda de um telêmetro a laser, a posição relativa entre os três pontos de contato é medida com precisão para garantir a estabilidade geométrica.

- Aplique um sistema de detecção inteligente para comparar dados de sensores em tempo real e gerar automaticamente um relatório de estabilidade.

Integração de ferramentas e dados

- É recomendável usar telêmetros a laser, medidores de nível e sistemas de sensores inteligentes para garantir a precisão e a natureza em tempo real dos dados de detecção.

- Após cada teste, um relatório padronizado é gerado e carregado na plataforma de dados central para análise e agendamento remotos por especialistas.

Ao combinar instrumentos profissionais e padrões rigorosos de engenharia, o método de detecção de contato de três pontos pode melhorar muito o fator de segurança antes da partida do trator, reduzir riscos estruturais desnecessários e garantir estabilidade e confiabilidade durante a operação.

Método de monitoramento e medição de fluido de transmissão

Como parte importante do sistema de transmissão, o estado do óleo da transmissão do trator afeta diretamente a eficiência operacional e a vida útil do equipamento. De acordo com dados confiáveis, a redução na qualidade do óleo ou o nível insuficiente do óleo podem reduzir a eficiência da transmissão do equipamento em 10% a 15%, e o uso prolongado pode até levar a falhas mecânicas graves. Portanto, a detecção precisa do fluido de transmissão é crucial. Testes profissionais recomendam a realização de testes de óleo em dois estados diferentes (marcha lenta a quente e parada a frio) para obter dados mais precisos.

Método de detecção

- Método de inspeção em marcha lenta quente:

- Quando o equipamento estiver em marcha lenta (geralmente após trabalhar por cerca de 60 minutos continuamente), pare e espere de 5 a 10 minutos e, em seguida, use uma vareta medidora de nível de óleo de alta precisão para medir o nível do óleo.

Instrumento recomendado: detector digital de nível de óleo, controle de erro dentro de ±2%.

- Quando o equipamento estiver em marcha lenta (geralmente após trabalhar por cerca de 60 minutos continuamente), pare e espere de 5 a 10 minutos e, em seguida, use uma vareta medidora de nível de óleo de alta precisão para medir o nível do óleo.

- Método de inspeção de parada a frio:

- Quando o equipamento estiver completamente parado, espere a temperatura retornar à temperatura ambiente (geralmente espera-se mais de 30 minutos) e então meça o nível do óleo novamente.

Requisitos de dados: Os dados de marcha lenta a quente e parada a frio devem ser consistentes. Se houver uma flutuação de ≥5%, a causa deve ser identificada.

- Quando o equipamento estiver completamente parado, espere a temperatura retornar à temperatura ambiente (geralmente espera-se mais de 30 minutos) e então meça o nível do óleo novamente.

- Detecção da qualidade do óleo:

- Além do nível do óleo, a viscosidade, o teor de água e o teor de impurezas podem ser detectados por um analisador de óleo portátil.

Recomenda-se comparar os resultados dos testes com os padrões do fabricante para garantir que a qualidade do óleo atenda aos padrões relevantes da ISO 6806.

- Além do nível do óleo, a viscosidade, o teor de água e o teor de impurezas podem ser detectados por um analisador de óleo portátil.

Gerenciamento de registros e dados

- Importe os dados de teste para um sistema profissional de gerenciamento de manutenção para formar dados de monitoramento contínuo.

- Gere relatórios regularmente, compare dados históricos com referências do setor e formule estratégias de manutenção direcionadas.

- É recomendável treinar regularmente a equipe de manutenção para dominar os métodos mais recentes de operação de instrumentos de teste de óleo e tecnologia de interpretação de dados para garantir que os resultados dos testes sejam confiáveis e precisos.

Por meio de testes precisos e comparação de dados, problemas anormais de óleo podem ser descobertos a tempo, fornecendo suporte científico de dados de manutenção preventiva para o equipamento, garantindo que o trator ainda possa manter o desempenho ideal sob condições de trabalho de alta intensidade.

Verifique o nível do fluido DEF e o guia de operação

Os tratores de esteira modernos estão se tornando cada vez mais inteligentes, e muitos equipamentos de ponta são equipados com monitores LCD e sistemas de monitoramento inteligentes. Esses sistemas não apenas exibem diversos indicadores operacionais importantes em tempo real, incluindo os níveis de DEF (fluido de escape diesel), mas também verificam automaticamente a "adequação" do guia de operação. Ao comparar os dados de monitoramento com os resultados reais dos testes, a precisão do gerenciamento do equipamento pode ser significativamente aprimorada.

Aplicação do sistema de monitoramento

- Aquisição de dados em tempo real:

- O sistema de monitoramento inteligente coleta temperatura do óleo, pressão, nível de óleo e outros dados em tempo real por meio de vários conjuntos de sensores.

- Requisitos de dados: O erro em tempo real dos dados do sistema de monitoramento é controlado em ±1% para garantir que o operador obtenha indicadores precisos.

- Detecção de líquido DEF:

- O sistema monitora automaticamente o nível do líquido DEF e compara os dados com o padrão de fábrica do equipamento.

- Configuração recomendada: função de alarme automático, disparando um aviso imediato quando o nível do líquido estiver abaixo do padrão (geralmente 80% do nível de líquido especificado do equipamento).

- Verificação de dados do guia de operação:

- O sistema possui diretrizes operacionais padrão predefinidas para a operação do equipamento, incluindo indicadores de temperatura, nível de líquido e pressão do óleo. Quando os parâmetros reais se desviam da faixa predefinida, o sistema registra automaticamente dados anormais e recomenda manutenção.

- Por meio da comparação de dados, a precisão da detecção “suficiente” é melhorada e a taxa de erro humano é reduzida.

Sugestões de operação e treinamento

- Os operadores precisam passar por treinamento regular do sistema, familiarizar-se com a interface de monitoramento e as configurações de alerta e garantir que podem interpretar corretamente os dados e tomar as medidas correspondentes.

- É recomendável instalar uma plataforma profissional de gerenciamento de dados central para facilitar a agregação de dados em tempo real e o monitoramento on-line especializado em cada canteiro de obras.

Por meio da aplicação abrangente do sistema de monitoramento inteligente, não apenas a precisão do monitoramento do nível do fluido DEF pode ser melhorada, mas também o operador pode ser auxiliado a avaliar se o equipamento atende aos requisitos de várias diretrizes operacionais, reduzindo significativamente o risco causado por negligência humana.

Monitoramento de operação de ciclo completo e manutenção preventiva

A operação segura do trator é inseparável do monitoramento do ciclo completo e da manutenção preventiva, que constituem um sistema completo de gerenciamento em circuito fechado, desde a inspeção pré-inicialização, detecção durante a operação e revisão após o desligamento. A prática no setor comprovou que a manutenção preventiva oportuna pode reduzir a taxa de falhas do equipamento em 20%~30% e melhorar significativamente a eficiência geral do trabalho.

Sugestões de monitoramento de ciclo completo

- Inspeção completa antes de começar:

- Confirme se todas as luzes indicadoras no painel estão normais; verifique completamente os níveis do óleo da transmissão, do óleo hidráulico, do líquido de arrefecimento e de outros fluidos importantes.

- Devem ser utilizadas listas de verificação padronizadas, e cada indicador é comparado com os dados fornecidos pelo fabricante.

- Revisão de 15 minutos durante a operação:

- 15 minutos após a partida do equipamento, use o sistema de monitoramento inteligente instalado na cabine para observar as alterações nos dados de temperatura do óleo, pressão do óleo e nível de fluido em tempo real.

- Preste atenção especial à vibração mecânica e ao ruído anormal e forneça feedback em tempo real por meio de sensores de alta precisão; se houver qualquer anormalidade, realize uma inspeção no local e registre imediatamente.

- Revisão abrangente após o desligamento:

- Quando o equipamento entrar no estado ocioso ou desligado, use um instrumento de detecção portátil para verificar todos os dados de nível de líquido novamente.

Recomenda-se estabelecer um mecanismo de detecção múltipla para integrar dados quentes e frios para garantir a consistência dos dados e o status estável do equipamento.

- Quando o equipamento entrar no estado ocioso ou desligado, use um instrumento de detecção portátil para verificar todos os dados de nível de líquido novamente.

- Registro e análise de dados:

- Use um sistema de registro eletrônico para gerenciar centralmente dados de inspeção diária e de turno para formar um arquivo de integridade do equipamento.

Use regularmente software de análise de dados para analisar a tendência dos dados de inspeção, prever possíveis falhas e formular planos de manutenção com antecedência.

- Use um sistema de registro eletrônico para gerenciar centralmente dados de inspeção diária e de turno para formar um arquivo de integridade do equipamento.

Estratégia de manutenção preventiva

- Desenvolva um plano de manutenção com níveis diários, semanais, mensais e anuais para garantir que haja inspeções e manutenções correspondentes em cada nó de tempo.

- Combine big data e tecnologia de aprendizado de máquina para prever e analisar dados de operação de equipamentos e formular planos de manutenção e substituição baseados em dados.

- Convide regularmente fabricantes de equipamentos ou agências profissionais de testes terceirizadas para realizar inspeções especiais para garantir que todos os dados atendam aos padrões internacionais.

Ferramentas e equipamentos

- Sistema de registro eletrônico de dados, analisador portátil de óleo, sensor inteligente, software de análise de dados e plataforma central de gerenciamento de dados.

- Uma equipe de manutenção profissional e um mecanismo de treinamento regular garantem que todos os membros da equipe possam operar essas ferramentas de detecção e relatar situações anormais a tempo.

Por meio do monitoramento de ciclo completo e manutenção preventiva, o gerenciamento de circuito fechado pode ser alcançado desde antes da inicialização do equipamento até depois do desligamento, fazendo uso total da análise de big data para fornecer garantia completa para a operação segura do equipamento e, ao mesmo tempo, melhorando continuamente as estratégias de manutenção, melhorando a eficiência geral do equipamento e a eficiência da produção de engenharia.

| Obtenha um orçamento rápido e gratuito | E-mail: henry@gfmparts.com | Whatsapp: +86 17705953659 |

Ao adotar instrumentos de teste avançados, registro profissional de dados e estratégias de manutenção preventiva, o risco de falha do equipamento pode ser efetivamente reduzido, a segurança e a eficiência das operações podem ser melhoradas e a vida útil do equipamento pode ser estendida.

Conselhos profissionais:

- Estabelecer um processo de inspeção padronizado e um sistema de registro eletrônico de dados.

- Use telêmetros a laser, detectores digitais de nível de óleo, sensores de alta definição e analisadores de óleo portáteis para monitoramento completo do processo.

- Treine os operadores regularmente para garantir que cada membro da equipe possa operar as ferramentas de detecção com eficiência, interpretar dados em tempo hábil e realizar manutenção preventiva.

GFM fabricante de peças para escavadeiras O objetivo é fornecer aos gerentes de projeto relevantes um conjunto de diretrizes científicas e operacionais para inspeção pré-operação de tratores de esteira, a fim de garantir uma operação segura, confiável e eficiente do equipamento. Esperamos ajudá-lo a otimizar a gestão de equipamentos em projetos de engenharia, garantir o bom andamento do projeto e contribuir para a melhoria dos padrões técnicos do setor.