Como um GFM fabricante de peças para escavadeiras, estamos constantemente comprometidos em fornecer aos clientes produtos de alta qualidade e alto desempenho. As miniescavadeiras são amplamente utilizadas em engenharia municipal, construção de jardins, mineração e outras áreas. Sua estrutura compacta e desempenho operacional flexível as tornam equipamentos importantes em diversas condições de trabalho complexas. Com o avanço do controle hidráulico, dos sistemas de controle eletrônico e da tecnologia da Internet das Coisas, a otimização científica da estrutura do equipamento e do processo operacional tornou-se a chave para melhorar a eficiência geral da produção.

Análise técnica do sistema de esteiras de miniescavadeira

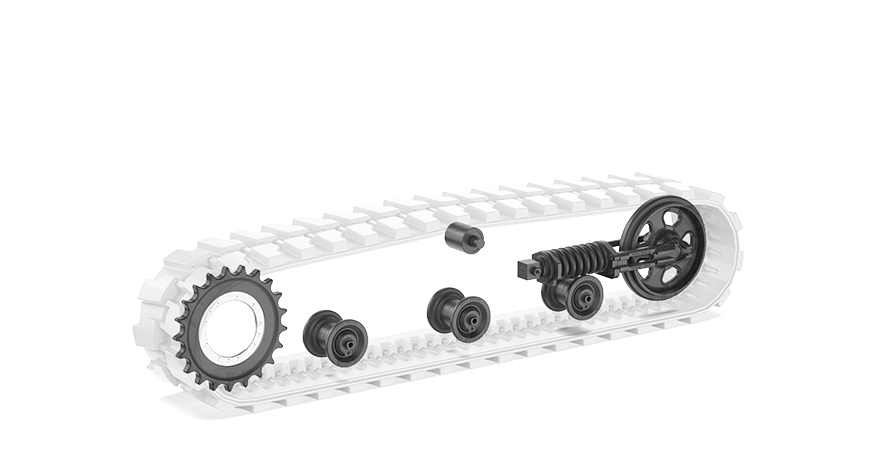

Estrutura e princípio de funcionamento do sistema de trilhos

Estrutura central: O sistema de esteiras de uma miniescavadeira é composto principalmente por sapatas, rodas motrizes, rodas-guia e dispositivos de tensionamento. As sapatas são geralmente projetadas com placas de borracha e aço de alta resistência, o que não só garante resistência suficiente ao desgaste, como também alivia eficazmente a vibração. O projeto da roda motriz e da roda-guia precisa considerar a distribuição de carga e a compatibilidade do atrito para garantir a fluidez da transmissão de potência.

Princípio de funcionamento: O sistema hidráulico aciona a esteira continuamente através da roda motriz. O dispositivo preciso de ajuste de tensão garante que a esteira mantenha a tensão ideal quando a carga muda, evitando o risco de desgaste prematuro ou queda devido a folga ou aperto excessivos.

Parâmetros técnicos e otimização de projeto

Materiais e resistência ao desgaste: O uso de materiais compostos multicamadas e nanotecnologia para melhorar a fórmula da borracha pode melhorar significativamente a resistência ao desgaste e o desempenho antienvelhecimento, mantendo a elasticidade e a resistência ao impacto em ambientes extremamente frios ou de alta temperatura.

Coeficiente de atrito e tecnologia de absorção de choque: Por meio do design de microestruturas de superfície e da aplicação de camadas elásticas de absorção de choque, o atrito entre a pista e o solo é efetivamente reduzido, e o desempenho off-road e o controle do consumo de energia do equipamento são melhorados.

Análise de simulação estrutural: Com a ajuda da análise de elementos finitos (FEA), a distribuição de força e as características de resposta dinâmica da pista são otimizadas, melhorando assim a confiabilidade e a vida útil de todo o sistema.

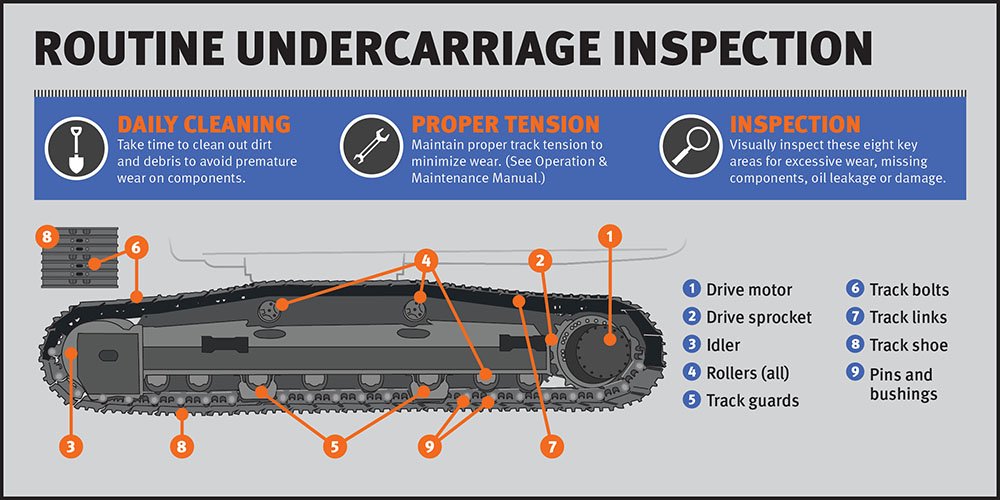

Inspeção diária e aviso de falha

Pontos de inspeção: Verifique regularmente as rachaduras, o desgaste, a tensão e a conexão do sistema de rodas com a placa da esteira. Utilize imagens infravermelhas e análise de vibração para identificar antecipadamente as áreas de concentração de tensão.

Recomendações de manutenção: Quando a esteira estiver solta ou o desgaste local exceder o padrão, o dispositivo de tensionamento deve ser ajustado ou as peças de desgaste devem ser substituídas a tempo. Recomenda-se o uso de um sistema de monitoramento em tempo real baseado na Internet das Coisas para obter alertas remotos antecipados e análise de dados de manutenção.

Análise técnica do sistema de material rodante da miniescavadeira

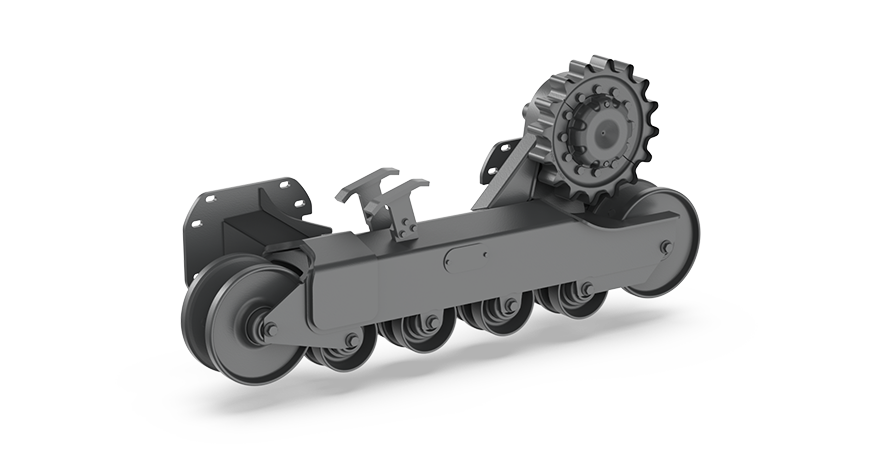

Estrutura do trem de pouso e análise mecânica

Projeto estrutural: Como plataforma de suporte de carga do equipamento, o trem de pouso é geralmente construído com chapas de aço de alta resistência, e a estabilidade a longo prazo é garantida por tecnologia avançada de soldagem e revestimento anticorrosivo. Considerando o impacto e a vibração durante a operação, os problemas de distribuição de carga e concentração de tensões devem ser totalmente considerados no projeto do trem de pouso.

Simulação mecânica: O método dos elementos finitos é utilizado para analisar a tensão, a fadiga e a vibração da estrutura do trem de pouso, garantindo o atendimento aos padrões de segurança em diferentes condições de trabalho. Instrumentos de teste de carga dinâmica e monitoramento de vibração podem ser utilizados para calibrar o modelo de simulação e garantir a precisão dos dados de projeto.

Indicadores técnicos e direções de otimização

Capacidade de carga e estabilidade: O projeto do material rodante deve atender aos altos requisitos de carga em diferentes modelos e cenários de trabalho. Ao otimizar a estrutura de suporte e adicionar dispositivos antivibração, o risco de microfissuras causadas por fadiga durante a operação a longo prazo é reduzido.

Anticorrosão e adaptação ambiental: Para ambientes de trabalho úmidos e altamente corrosivos, revestimentos anticorrosivos de alto desempenho e tecnologia de proteção catódica são usados para prolongar a vida útil do material rodante e reduzir o custo de manutenção subsequente.

Conceito de design modular: O design da estrutura modular é adotado para facilitar a rápida substituição de peças de desgaste e revisão para garantir que o tempo de inatividade seja minimizado.

Tecnologia de operação e controle de sistemas de miniescavadeiras

Sistema hidráulico e controle eletrônico

Análise do sistema hidráulico: O eficiente sistema hidráulico é o núcleo da transmissão de potência das miniescavadeiras. Os principais componentes incluem bombas hidráulicas, válvulas de controle e atuadores. Sensores hidráulicos de precisão e módulos de monitoramento de pressão podem fornecer feedback em tempo real sobre o status do sistema para garantir uma pressão de trabalho estável sob diferentes cargas de trabalho.

Painel de operação eletrônico: Equipamentos modernos são equipados com uma interface de operação por toque multifuncional que suporta monitoramento de dados em tempo real, diagnóstico de falhas e atualizações remotas. Os operadores podem ajustar instantaneamente o modo de trabalho e a velocidade de deslocamento por meio da interface do sistema para otimizar o processo operacional.

Processo de operação e tecnologia de assistência inteligente

Processo operacional padrão:

- Inspeção pré-partida: Verifique o status do combustível, do óleo hidráulico, do sistema de controle eletrônico e dos sensores para garantir que todos os parâmetros estejam dentro da faixa normal.

- Procedimento de pré-aquecimento: Após a partida do motor e do sistema hidráulico, o pré-aquecimento é concluído por meio do módulo de autoverificação integrado para garantir que a temperatura de cada sistema atenda ao padrão antes de entrar no estado de operação.

- Execução da operação: Selecione o modo de operação apropriado de acordo com os requisitos da tarefa, aloque razoavelmente a ação do controle e use os dados de feedback do sistema para obter um controle preciso.

- Procedimento de desligamento: Desligue cada módulo na ordem prescrita e use o sistema de gravação de dados para fazer backup do registro de operação para análise e manutenção subsequentes.

Tecnologia de assistência inteligente: Com a ajuda do GPS, giroscópio e sistema de aquisição de dados da Internet das Coisas, são realizados o planejamento do caminho da operação, o posicionamento preciso e o monitoramento dinâmico da carga, reduzindo assim os erros de operação humana e as perdas de equipamentos.

Segurança e precauções para operação de miniescavadeira

Procedimentos de operação de segurança e medidas de proteção

- Requisitos do operador: Todos os operadores devem passar por treinamento profissional, ter certificados de qualificação operacional reconhecidos internacional ou regionalmente e participar regularmente de avaliações de habilidades de segurança.

- Equipamento de proteção de segurança: Além do equipamento de proteção básico (capacetes de segurança, óculos de proteção, coletes refletivos), é recomendável instalar um dispositivo de desligamento de emergência a bordo e um sistema de alarme automático de falhas para garantir que medidas corretivas possam ser tomadas rapidamente em caso de anormalidades.

- Monitoramento do ambiente operacional: em condições climáticas severas e ambientes operacionais de alto risco, o monitoramento em tempo real de obstáculos, pessoal e equipamentos ao redor na área operacional garante proteção de segurança completa.

Mal-entendidos comuns e prevenção de riscos

- Aceleração e frenagem repentinas: Aceleração ou frenagem repentinas causarão uma mudança brusca na pressão do sistema hidráulico, o que pode causar danos por fadiga em componentes-chave. Recomenda-se adotar a operação progressiva e usar a função de alerta do sistema.

- Pré-aquecimento insuficiente do equipamento: Ignorar o procedimento de pré-aquecimento pode aumentar o atrito no motor e no sistema hidráulico, acelerando o desgaste dos componentes. O pré-aquecimento do equipamento e a calibração dos parâmetros devem ser realizados rigorosamente de acordo com os requisitos do fabricante.

- Risco de operação com sobrecarga: A operação com sobrecarga prolongada não só reduz a vida útil do equipamento, como também pode causar falhas graves no sistema hidráulico e na transmissão. Recomenda-se desenvolver um mecanismo de avaliação da carga operacional e ajustar as tarefas de trabalho com base em dados de monitoramento em tempo real.

Análise técnica da vida útil e fatores de influência de miniescavadeiras

Método de avaliação da vida útil

- Testes de vibração e fadiga: use acelerômetros e sensores de vibração para monitorar a resposta dinâmica do equipamento durante a operação e determinar a vida útil da fadiga e possíveis pontos de falha por meio da análise de dados.

- Previsão de vida útil baseada em dados: combine dados históricos de manutenção e dados de monitoramento em tempo real, use análise de big data e algoritmos de aprendizado de máquina para prever a vida útil restante dos principais componentes e, então, formule planos de manutenção preventiva.

- Testes padronizados: com base em padrões internacionais (como ISO, ANSI) e métodos de teste da indústria, são realizadas inspeções e calibrações regulares de sistemas essenciais, como hidráulica, transmissão e material rodante, para garantir que cada indicador técnico atenda aos requisitos padrão.

O impacto do ambiente e da carga operacional na vida

- Ambiente de trabalho: Altas temperaturas, baixas temperaturas, umidade e ambientes corrosivos aceleram o envelhecimento e o desgaste do material. Recomenda-se adotar medidas de proteção adequadas e otimizar o sistema de lubrificação de acordo com o cenário operacional.

- Carga operacional: sobrecarga e operação contínua prolongada causarão falha prematura do sistema hidráulico, do trem de pouso e de peças-chave da transmissão. Por meio do monitoramento em tempo real e do controle inteligente, a carga é distribuída de forma racional para reduzir as perdas do equipamento.

Sugestões para prolongar a vida útil do equipamento

- Manutenção preventiva: Estabeleça arquivos de operação do equipamento, formule ciclos detalhados de manutenção e reparos e previna falhas com antecedência por meio da substituição regular de peças de desgaste, análise de lubrificantes e inspeção de componentes.

- Atualização tecnológica: utilize sistemas avançados de monitoramento e módulos de autodiagnóstico para obter feedback em tempo real e alarme automático do status do equipamento, além de ajustar os parâmetros de trabalho e a distribuição de carga a tempo.

- Padronização da operação: reduza os danos aos equipamentos causados por fatores humanos por meio de treinamento operacional padronizado e procedimentos operacionais rigorosos.

Manual de manutenção e conservação para mini escavadeiras

Processo de inspeção e manutenção diária

Manutenção do sistema hidráulico:

- Verifique o nível do óleo hidráulico, a qualidade do óleo e o status do filtro todos os dias e use instrumentos de monitoramento on-line para registrar parâmetros como temperatura e pressão do óleo;

- Analise regularmente amostras de óleo hidráulico, avalie o conteúdo de metal de desgaste interno e substitua o óleo hidráulico e os filtros em tempo hábil.

Motor e sistema de transmissão:

- Substitua regularmente o óleo do motor, o filtro de ar e o filtro de combustível;

- Verifique o estado de lubrificação e desgaste do sistema de transmissão para garantir que as engrenagens e rolamentos da transmissão estejam em boas condições de funcionamento.

Manutenção de esteiras e material rodante:

- Após cada operação, limpe a areia e os detritos das esteiras, rolos e material rodante para evitar a intrusão nas principais peças de conexão;

- Verifique regularmente os pontos de solda e os revestimentos anticorrosivos. Se forem encontrados danos locais, repare-os a tempo.

Plano de manutenção e revisão regular

- Inspeção abrangente: Realizar uma inspeção abrangente a cada trimestre, incluindo uma inspeção geral do sistema hidráulico, sistema de controle eletrônico e componentes estruturais, e usar registros de dados para analisar tendências de falhas;

- Ciclo de revisão: De acordo com a intensidade de operação do equipamento, recomenda-se realizar uma revisão a cada 2.000 a 3.000 horas de operação, substituindo e ajustando os principais componentes;

- Gerenciamento de registros de manutenção: Estabeleça um sistema de arquivo de manutenção eletrônico para registrar cada manutenção, dados de inspeção e motivos de manutenção, de modo a facilitar a análise de dados de longo prazo e a melhoria técnica.

Monitoramento inteligente e diagnóstico remoto

- Monitoramento da Internet das Coisas: Implante sensores inteligentes e plataformas de monitoramento remoto para coletar dados de operação do equipamento em tempo real e realizar alertas automáticos de dados anormais;

- Sistema de diagnóstico remoto: use big data e tecnologia de análise em nuvem para determinar em tempo hábil a causa da falha do equipamento, otimizar planos de manutenção e reduzir o tempo de inatividade e os custos de manutenção.

Dimensões de tecnologia avançada e aplicações de ponta

Economia de energia, proteção ambiental e operação inteligente

- Gerenciamento do consumo de energia: Ao otimizar o caminho de operação e a distribuição de carga, a tecnologia de controle de conversão de frequência é adotada para atingir o consumo ideal de energia;

- Materiais ecológicos: Materiais ecológicos e não tóxicos são usados em consumíveis como lubrificantes e agentes de limpeza para atender aos padrões de proteção ambiental verde e reduzir a poluição ambiental.

Transformação digital e canteiros de obras inteligentes

- Tomada de decisão baseada em dados: combinada com dados de monitoramento em tempo real do local da operação, a plataforma de análise de dados é usada para otimizar o agendamento, os planos de manutenção e os ciclos de atualização do equipamento;

- Aplicações inteligentes em canteiros de obras: usando tecnologias avançadas como posicionamento por GPS e monitoramento por drones, o gerenciamento digital do agendamento de equipamentos e da segurança no local é realizado para melhorar a eficiência e a segurança geral da operação.

Treinamento de operadores e aprimoramento de habilidades

- Sistema de treinamento profissional: formular planos de treinamento padronizados abrangendo módulos como sistemas hidráulicos, sistemas de controle eletrônico, manutenção e tratamento de emergência, e organizar avaliações regularmente;

- Sistema de certificação de habilidades: Promova a certificação profissional para garantir que cada operador tenha o conhecimento técnico e as habilidades operacionais mais recentes e melhore a qualidade geral da equipe.

| Obtenha um orçamento rápido e gratuito | E-mail: henry@gfmparts.com | Whatsapp: +86 17705953659 |

Por meio de uma análise técnica abrangente do sistema de esteiras, estrutura do chassi, controle de operação, precauções de segurança, vida útil e manutenção de miniescavadeiras, este artigo fornece aos clientes uma orientação técnica sistemática e aprofundada. Recomendamos que os clientes utilizem tecnologias inteligentes de monitoramento e análise de dados, em combinação com o ambiente de trabalho real e as condições do equipamento, implementem manutenção preventiva e revisões regulares, a fim de prolongar efetivamente a vida útil do equipamento, melhorar a eficiência operacional e reduzir os custos operacionais.

Como um GFM fabricante de peças de material rodante para escavadeira, continuamos a promover atualizações tecnológicas de produtos e otimização de serviços, e estamos comprometidos em fornecer aos clientes soluções abrangentes e tecnologicamente avançadas.