Как GFM производитель деталей для экскаваторовМы постоянно стремимся предоставлять клиентам высококачественную и высокопроизводительную продукцию. Мини-экскаваторы широко используются в коммунальном хозяйстве, садоводстве, горнодобывающей промышленности и других областях. Компактная конструкция и гибкие эксплуатационные характеристики делают их незаменимым оборудованием в самых сложных условиях эксплуатации. С развитием гидравлического управления, электронных систем управления и технологий Интернета вещей научная оптимизация конструкции оборудования и рабочих процессов стала ключом к повышению общей эффективности производства.

Технический анализ гусеничной системы мини-экскаватора

Устройство и принцип работы рельсовой системы

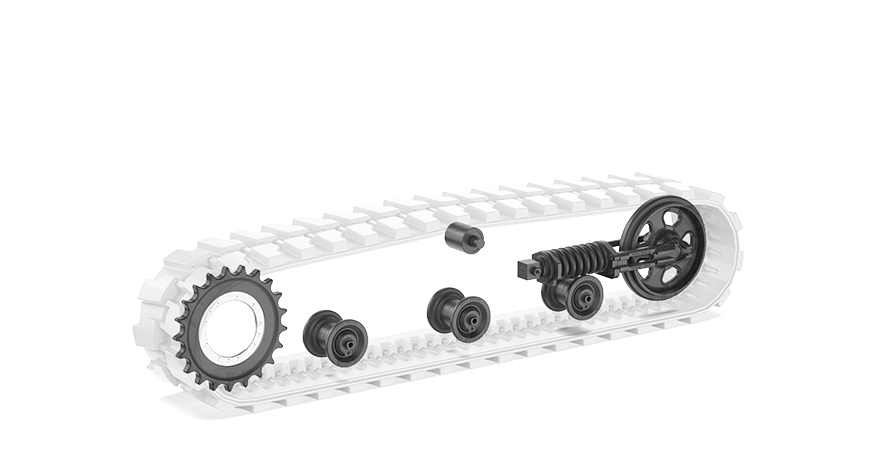

Основная структура: Гусеничная система мини-экскаватора состоит в основном из башмаков, ведущих колёс, направляющих колёс и натяжных устройств. Башмаки гусениц, как правило, изготовлены из высокопрочной резины и стальных пластин, что обеспечивает не только достаточную износостойкость, но и эффективное снижение вибрации. Конструкция ведущих и направляющих колёс должна учитывать распределение нагрузки и согласование трения для обеспечения плавной передачи мощности.

Принцип работы: Гидравлическая система обеспечивает непрерывное движение гусеницы через ведущее колесо. Устройство точной регулировки натяжения обеспечивает поддержание оптимального натяжения гусеницы при изменении нагрузки, предотвращая риск преждевременного износа или спадания из-за слишком слабого или слишком сильного натяжения.

Технические параметры и оптимизация конструкции

Материалы и износостойкость: Использование многослойных композитных материалов и нанотехнологий для усовершенствования формулы резины позволяет значительно повысить износостойкость и стойкость к старению, сохраняя при этом эластичность и ударопрочность в условиях экстремально низких или высоких температур.

Коэффициент трения и технология поглощения ударов: Благодаря проектированию поверхностных микроструктур и применению эластичных амортизирующих слоев эффективно снижается трение между гусеницей и грунтом, а также улучшаются внедорожные характеристики и контроль энергопотребления оборудования.

Структурный имитационный анализ: С помощью конечно-элементного анализа (FEA) оптимизируются распределение сил и динамические характеристики пути, тем самым повышая надежность и срок службы всей системы.

Ежедневный осмотр и предупреждение о неисправностях

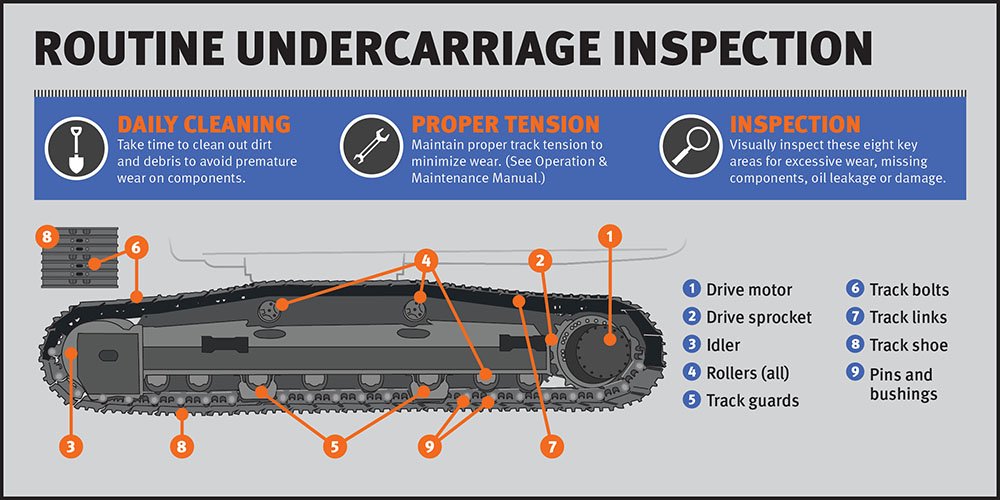

Пункты контроля: Регулярно проверяйте наличие трещин, износа, натяжения и крепление опорной плиты. Используйте инфракрасную визуализацию и анализ вибрации для заблаговременного выявления локальных зон концентрации напряжений.

Рекомендации по обслуживанию: При обнаружении ослабления натяжения пути или локального износа, превышающего норму, следует отрегулировать натяжное устройство или своевременно заменить изношенные детали. Рекомендуется использовать систему мониторинга в режиме реального времени на основе Интернета вещей для удалённого раннего оповещения и анализа данных о техническом обслуживании.

Технический анализ ходовой части мини-экскаватора

Конструкция ходовой части и механический анализ

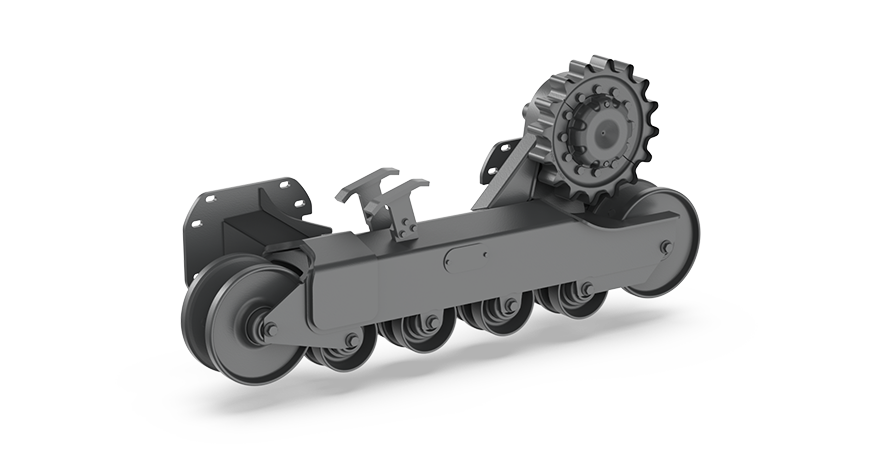

Структурная конструкция: Ходовая часть, являющаяся несущей платформой оборудования, обычно изготавливается из высокопрочных стальных листов, а её долговременная устойчивость обеспечивается передовыми технологиями сварки и антикоррозионным покрытием. Учитывая ударные нагрузки и вибрацию во время эксплуатации, при проектировании ходовой части необходимо в полной мере учитывать проблемы распределения нагрузки и концентрации напряжений.

Механическое моделирование: Метод конечных элементов используется для анализа напряжений, усталости и вибрации конструкции ходовой части, чтобы гарантировать соблюдение стандартов безопасности в различных условиях эксплуатации. Для калибровки имитационной модели и обеспечения точности проектных данных могут использоваться приборы динамического нагружения и мониторинга вибрации.

Технические индикаторы и направления оптимизации

Грузоподъемность и устойчивость: Конструкция ходовой части должна соответствовать высоким нагрузкам в различных моделях и условиях эксплуатации. Оптимизация опорной конструкции и добавление антивибрационных устройств снижают риск появления микротрещин, вызванных усталостью при длительной эксплуатации.

Антикоррозийная защита и адаптация к окружающей среде: Для влажных и высококоррозионных рабочих сред применяются высокоэффективные антикоррозионные покрытия и технология катодной защиты, позволяющие продлить срок службы ходовой части и снизить затраты на последующее обслуживание.

Концепция модульной конструкции: Модульная конструкция обеспечивает быструю замену изнашиваемых деталей и капитальный ремонт, сводя к минимуму время простоя.

Технология эксплуатации и система управления мини-экскаваторами

Гидравлическая система и электронное управление

Анализ гидравлической системы: Эффективная гидравлическая система — основа силовой передачи мини-экскаваторов. Ключевыми компонентами являются гидравлические насосы, регулирующие клапаны и приводы. Точные гидравлические датчики и модули контроля давления обеспечивают обратную связь в режиме реального времени о состоянии системы, обеспечивая стабильное рабочее давление при различных нагрузках.

Электронная панель управления: Современное оборудование оснащено многофункциональным сенсорным интерфейсом, который поддерживает мониторинг данных в режиме реального времени, диагностику неисправностей и удалённое обновление. Операторы могут мгновенно регулировать режим работы и скорость перемещения через системный интерфейс, оптимизируя рабочий процесс.

Процесс эксплуатации и интеллектуальные вспомогательные технологии

Стандартный процесс работы:

- Предстартовая проверка: Проверьте состояние топлива, гидравлического масла, электронной системы управления и датчиков, чтобы убедиться, что все параметры находятся в пределах нормы.

- Процедура предварительного нагрева: После запуска двигателя и гидравлической системы предварительный подогрев осуществляется с помощью встроенного модуля самопроверки, чтобы гарантировать, что температура каждой системы соответствует стандарту перед переходом в рабочее состояние.

- Выполнение операции: Выберите соответствующий режим работы в соответствии с требованиями задачи, разумно распределите действие рукоятки и используйте данные обратной связи системы для достижения точного управления.

- Процедура выключения: Выключите каждый модуль в предписанном порядке и используйте систему регистрации данных для резервного копирования журнала работы для последующего анализа и обслуживания.

Интеллектуальные технологии помощи: С помощью системы сбора данных GPS, гироскопа и Интернета вещей реализуется планирование маршрута операции, точное позиционирование и мониторинг динамической нагрузки, что позволяет сократить ошибки человеческого фактора и потери оборудования.

Техника безопасности и меры предосторожности при эксплуатации мини-экскаватора

Правила безопасной эксплуатации и защитные меры

- Требования к операторам: Все операторы должны пройти профессиональную подготовку, иметь признанные на международном или региональном уровне сертификаты о квалификации оператора и регулярно проходить оценку навыков безопасности.

- Средства индивидуальной защиты: Помимо основных средств индивидуальной защиты (каски, защитные очки, светоотражающие жилеты) рекомендуется установить на борту аварийное устройство отключения питания и автоматическую систему оповещения о неисправностях, чтобы обеспечить возможность быстрого принятия мер реагирования в случае возникновения неисправностей.

- Мониторинг рабочей среды: в суровых погодных условиях и условиях повышенного риска мониторинг препятствий, персонала и окружающего оборудования в рабочей зоне в режиме реального времени обеспечивает всестороннюю безопасность.

Распространенные заблуждения и предотвращение рисков

- Резкое ускорение и резкое торможение: Резкое ускорение или торможение приводит к резкому изменению давления в гидравлической системе, что может привести к усталостному повреждению ключевых компонентов. Рекомендуется использовать плавный режим работы и функцию предупреждения системы.

- Недостаточный предварительный прогрев оборудования: Игнорирование процедуры предварительного прогрева может привести к увеличению трения в двигателе и гидравлической системе, что приводит к ускоренному износу компонентов. Предварительный прогрев оборудования и калибровка параметров должны проводиться строго в соответствии с требованиями производителя.

- Риск перегрузки при работе: Длительная работа с перегрузкой не только сокращает срок службы оборудования, но и может привести к серьёзным отказам гидравлической системы и трансмиссии. Рекомендуется разработать механизм оценки рабочей нагрузки и скорректировать рабочие задачи на основе данных мониторинга в режиме реального времени.

Технический анализ ресурса и влияющих на него факторов мини-экскаваторов

Метод оценки срока службы

- Испытания на вибрацию и усталость: используйте акселерометры и датчики вибрации для контроля динамической реакции оборудования во время работы, а также определяйте усталостную долговечность и потенциальные точки отказа с помощью анализа данных.

- Прогнозирование срока службы на основе данных: объединяйте исторические данные о техническом обслуживании и данные мониторинга в реальном времени, используйте анализ больших данных и алгоритмы машинного обучения для прогнозирования оставшегося срока службы ключевых компонентов, а затем формулируйте планы профилактического обслуживания.

- Стандартизированные испытания: на основе международных стандартов (таких как ISO, ANSI) и отраслевых методов испытаний проводятся регулярные проверки и калибровка ключевых систем, таких как гидравлика, трансмиссия и ходовая часть, чтобы гарантировать, что каждый технический показатель соответствует требованиям стандартов.

Влияние окружающей среды и эксплуатационной нагрузки на жизнь

- Рабочие условия: Высокая температура, низкая температура, влажность и коррозионная среда ускоряют старение и износ материалов. Рекомендуется принять соответствующие защитные меры и оптимизировать систему смазки в соответствии с условиями эксплуатации.

- Эксплуатационная нагрузка: Перегрузка и длительная непрерывная работа могут привести к преждевременному выходу из строя гидравлической системы, ходовой части и ключевых компонентов трансмиссии. Благодаря мониторингу в режиме реального времени и интеллектуальному управлению нагрузка распределяется рационально, что позволяет снизить потери оборудования.

Предложения по продлению срока службы оборудования

- Профилактическое обслуживание: создание файлов по эксплуатации оборудования, разработка подробных циклов технического обслуживания и ремонта, а также заблаговременное предотвращение отказов путем регулярной замены изнашиваемых деталей, анализа смазочных материалов и проверки компонентов.

- Модернизация технологий: использование современных систем мониторинга и модулей самодиагностики для получения обратной связи в режиме реального времени и автоматической сигнализации о состоянии оборудования, а также своевременной регулировки рабочих параметров и распределения нагрузки.

- Стандартизация эксплуатации: снижение ущерба оборудованию, вызванного человеческим фактором, за счет стандартизированного обучения эксплуатации и строгих рабочих процедур.

Руководство по техническому обслуживанию и ремонту мини-экскаваторов

Ежедневный процесс осмотра и обслуживания

Техническое обслуживание гидравлической системы:

- Ежедневно проверяйте уровень гидравлического масла, качество масла и состояние фильтра, а также используйте онлайн-приборы мониторинга для регистрации таких параметров, как температура и давление масла;

- Регулярно анализируйте образцы гидравлического масла, оценивайте содержание внутренних следов износа металла и вовремя заменяйте гидравлическое масло и фильтры.

Двигатель и трансмиссия:

- Регулярно заменяйте моторное масло, воздушный фильтр и топливный фильтр;

- Проверьте состояние смазки и износа трансмиссионной системы, чтобы убедиться в хорошем рабочем состоянии зубчатых передач и подшипников.

Техническое обслуживание путей и ходовой части:

- После каждой операции очищайте гусеницы, катки и ходовую часть от песка и мусора, чтобы исключить попадание песка и мусора в основные соединительные детали;

- Регулярно проверяйте состояние сварных соединений и антикоррозионных покрытий. При обнаружении локальных повреждений своевременно устраняйте их.

План регулярного технического обслуживания и капитального ремонта

- Комплексная проверка: проводите комплексную проверку каждый квартал, включая общую проверку гидравлической системы, электронной системы управления и конструктивных компонентов, а также используйте записи данных для анализа тенденций неисправностей;

- Интервал капитального ремонта: В зависимости от интенсивности эксплуатации оборудования рекомендуется проводить капитальный ремонт через каждые 2000–3000 часов работы, заменять и регулировать основные узлы;

- Управление записями о техническом обслуживании: создание электронной системы файлов по техническому обслуживанию для регистрации данных о каждом техническом обслуживании, осмотрах и причинах технического обслуживания с целью упрощения долгосрочного анализа данных и технического совершенствования.

Интеллектуальный мониторинг и удаленная диагностика

- Мониторинг Интернета вещей: развертывание интеллектуальных датчиков и платформ удаленного мониторинга для сбора данных о работе оборудования в режиме реального времени и реализация автоматического предупреждения об аномальных данных;

- Система удаленной диагностики: используйте большие данные и технологии облачного анализа для своевременного определения причины отказа оборудования, оптимизации планов технического обслуживания, а также сокращения времени простоя и затрат на обслуживание.

Передовые технологические размеры и новейшие приложения

Энергосбережение, защита окружающей среды и интеллектуальная эксплуатация

- Управление энергопотреблением: за счет оптимизации рабочего пути и распределения нагрузки применяется технология управления преобразованием частоты для достижения оптимального энергопотребления;

- Экологически чистые материалы: в расходных материалах, таких как смазочные материалы и чистящие средства, используются экологически чистые и нетоксичные материалы, что позволяет соответствовать экологическим стандартам и снижать загрязнение окружающей среды.

Цифровая трансформация и умные строительные площадки

- Принятие решений на основе данных: в сочетании с данными мониторинга рабочего места в режиме реального времени платформа анализа данных используется для оптимизации планирования, планов технического обслуживания и циклов обновления оборудования;

- Интеллектуальные приложения для строительных площадок: использование передовых технологий, таких как GPS-позиционирование и мониторинг с помощью дронов, позволяет реализовать цифровое управление планированием работы оборудования и безопасностью на площадке для повышения общей эффективности и безопасности работы.

Обучение и повышение квалификации операторов

- Система профессиональной подготовки: разработать стандартизированные планы обучения, охватывающие такие модули, как гидравлические системы, электронные системы управления, техническое обслуживание и действия в чрезвычайных ситуациях, а также регулярно организовывать оценки;

- Система сертификации навыков: содействовать профессиональной сертификации, чтобы гарантировать наличие у каждого оператора новейших технических знаний и навыков эксплуатации, а также повысить общее качество работы команды.

| Получите быструю бесплатную расценку | Электронная почта: henry@gfmparts.com | Вотсап: +86 17705953659 |

В данной статье представлено систематическое и подробное техническое руководство, основанное на комплексном техническом анализе гусеничной системы, конструкции ходовой части, управления эксплуатацией, мер безопасности, срока службы и технического обслуживания мини-экскаваторов. Мы рекомендуем клиентам использовать интеллектуальные технологии мониторинга и анализа данных в сочетании с учетом фактической рабочей среды и состояния оборудования, проводить профилактическое обслуживание и регулярные капитальные ремонты, чтобы эффективно продлить срок службы оборудования, повысить эффективность работы и снизить эксплуатационные расходы.

Как GFM производитель деталей ходовой части экскаватораМы продолжаем содействовать совершенствованию технологических процессов производства продукции и оптимизации обслуживания, а также стремимся предоставлять клиентам комплексные и технологически передовые решения.