Оглавление

- Регулярная очистка и профилактическое обслуживание ходовой части

- Применение метода трехточечного контактного контроля в инженерной безопасности

- Метод контроля и измерения трансмиссионной жидкости

- Проверка уровня жидкости DEF и руководство по эксплуатации

- Полный цикл мониторинга эксплуатации и профилактического обслуживания

Будучи ключевым оборудованием строительной техники, безопасная эксплуатация бульдозера напрямую связана с безопасностью строительства и ходом реализации проекта. Авторитетные исследования, проведенные в стране и за рубежом, показывают, что комплексная и тщательная проверка безопасности перед началом эксплуатации может снизить частоту отказов оборудования примерно на 25%, одновременно снижая риск несчастных случаев, вызванных неисправностями оборудования. Например, согласно данным Американского общества инженеров-механиков (ASME), благодаря высокому уровню технического обслуживания и осмотра долгосрочная эффективность работы бульдозеров может быть повышена на 15%–20%.

Важность:

- Безопасность прежде всего: комплексная проверка перед эксплуатацией может эффективно предотвратить риск несчастных случаев, вызванных отказом оборудования.

- Повышение эффективности: очистка и осмотр могут гарантировать, что оборудование находится в хорошем состоянии, тем самым повышая эффективность строительства.

- Экономия средств: профилактическое обслуживание может сократить время простоя оборудования и затраты на техническое обслуживание.

Рекомендации по технической практике:

- Предприятиям рекомендуется разработать стандартизированный процесс проверки, включающий многоэтапные проверки перед пуском, во время эксплуатации и после остановки.

- Создайте электронную систему регистрации данных для архивирования результатов каждой проверки и используйте анализ данных для прогнозирования потенциальных отказов оборудования.

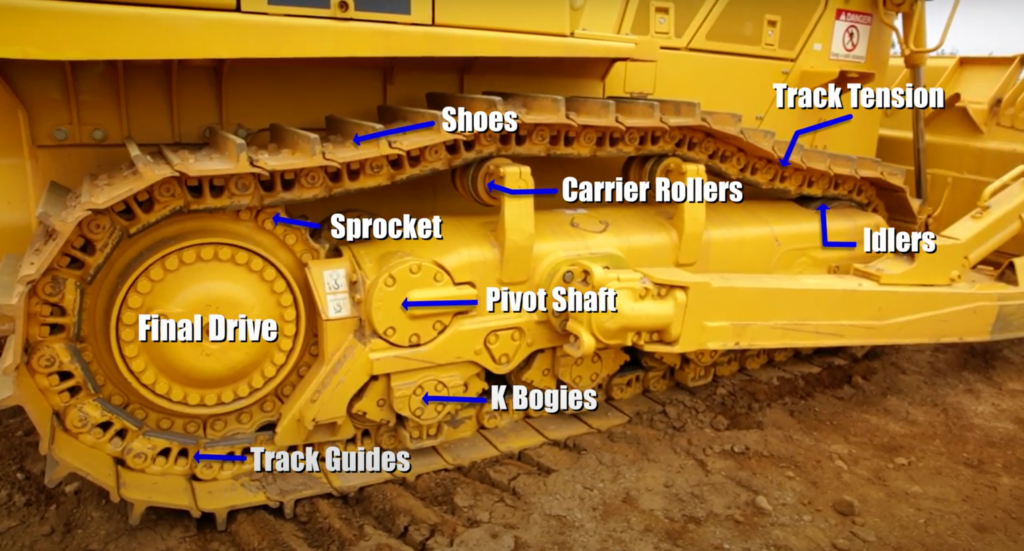

Регулярная очистка и профилактическое обслуживание ходовой части

Детали ходовой части бульдозера Это наиболее подверженная воздействию песка, коррозии и масла часть бульдозера, и её долгосрочное эксплуатационное состояние напрямую определяет стабильность работы оборудования. Кроме того, чистота шасси напрямую влияет на гидравлическую систему, трансмиссию и срок службы механизмов. Согласно отраслевой статистике, если компоненты шасси не очищаются своевременно после каждых 500 часов работы, интенсивность отказов увеличивается более чем на 12%. В связи с этим крайне важно разработать подробный план очистки и регистрации в соответствии с требованиями «профилактического обслуживания» стандарта ISO 9001.

Разработайте план периодической уборки

- Проводите предварительную уборку ежедневно или после каждой рабочей смены, а также комплексную проверку каждые 250 часов.

- Используйте водяной пистолет высокого давления (рекомендуемое давление 80–120 бар) и экологически чистые моющие средства для эффективного удаления песка и масла, гарантируя, что металлическая поверхность не будет повреждена.

Очистка ключевых деталей

- Особое внимание следует уделить системе подвески шасси, гидравлическим трубопроводам, приводным валам и воздухозаборникам.

- Используйте тепловизионное оборудование для обнаружения областей с аномально высокой температурой, чтобы проверить наличие локального износа или засорения деталей после очистки.

Регистрация и управление данными

- Рекомендуется использовать профессиональное программное обеспечение для управления техническим обслуживанием, чтобы регистрировать подробные данные о каждой очистке, проверке и техническом обслуживании, а также создавать файлы оборудования.

- Данные показывают: ежемесячная статистика частоты возникновения неисправностей шасси используется в качестве важной основы для профилактического обслуживания с целью обеспечения соблюдения отраслевых стандартов обслуживания.

Рекомендации по выбору профессионального инструмента

- Промышленные водяные пистолеты высокого давления, дефектоскопы металлов, экологически чистые моющие средства и оборудование для очистки сжатым воздухом.

- Благодаря сочетанию данных датчиков и камер высокой четкости эффект очистки отслеживается в режиме реального времени, что позволяет исключить любые упущения в процессе очистки.

Внедрение передовых технологий и научных методов обнаружения позволяет не только гарантировать чистоту шасси бульдозера, но и продлить срок службы оборудования и снизить частоту отказов, тем самым достигая цели сокращения расходов на техническое обслуживание и повышения надежности оборудования.

Применение метода трехточечного контактного контроля в инженерной безопасности

«Трёхточечный контакт» — это не только важный метод проверки перед запуском бульдозера, но и ключевая технология в управлении инженерной безопасностью. Этот метод требует, чтобы перед каждым запуском бульдозера как минимум три опорные точки (например, передний отвал, задняя опорная стрела и боковой шкив) находились в устойчивом контакте, чтобы обеспечить безопасный запуск оборудования даже на неровной или влажной поверхности. Согласно исследованию Ассоциации инженеров тяжёлого оборудования (HESA) США, использование трёхточечного контакта перед запуском может снизить риск нестабильного запуска примерно на 18%.

Метод обнаружения и конкретные шаги

- Определите ключевые контактные точки:

- Передний бульдозер, задний опорный рычаг и боковое опорное устройство должны поддерживать хороший контакт с землей, чтобы гарантировать равномерную нагрузку на все три точки.

- Обнаружение состояния грунта:

- Используйте уровень и переносной детектор неровностей поверхности для предварительного осмотра рабочей зоны.

- Требования к данным: Уклон местности ≤5°, показатель ровности достигает более 90%.

- Профессиональная помощь с инструментами:

- С помощью лазерного дальномера точно измеряется относительное положение трех точек контакта для обеспечения геометрической стабильности.

- Примените интеллектуальную систему обнаружения для сравнения данных датчиков в реальном времени и автоматического создания отчета о стабильности.

Интеграция инструментов и данных

- Рекомендуется использовать лазерные дальномеры, уровнемеры и интеллектуальные сенсорные системы для обеспечения точности и оперативности данных обнаружения.

- После каждого теста формируется стандартизированный отчет, который загружается на центральную платформу данных для удаленного анализа и планирования экспертами.

Объединяя профессиональные приборы и строгие инженерные стандарты, метод обнаружения трехточечного контакта может значительно повысить коэффициент безопасности перед запуском бульдозера, снизить ненужные структурные риски и обеспечить устойчивость и надежность во время работы.

Метод контроля и измерения трансмиссионной жидкости

Состояние масла в трансмиссии бульдозера, являющейся важной частью трансмиссии, напрямую влияет на эффективность работы и срок службы оборудования. Согласно авторитетным данным, снижение качества масла или его недостаточный уровень могут снизить эффективность трансмиссии оборудования на 101–151 TP3T, а длительное использование может привести к серьёзным механическим поломкам. Поэтому точный контроль уровня трансмиссионной жидкости имеет решающее значение. Для получения наиболее точных данных специалисты рекомендуют проводить тестирование масла в двух различных состояниях (на холостом ходу и при холодной остановке).

Метод обнаружения

- Метод проверки на горячем холостом ходу:

- Когда оборудование находится в состоянии горячего холостого хода (обычно после непрерывной работы в течение примерно 60 минут), остановите его и подождите 5–10 минут, затем измерьте уровень масла с помощью высокоточного щупа.

Рекомендуемый прибор: цифровой датчик уровня масла, контроль погрешности в пределах ±2%.

- Когда оборудование находится в состоянии горячего холостого хода (обычно после непрерывной работы в течение примерно 60 минут), остановите его и подождите 5–10 минут, затем измерьте уровень масла с помощью высокоточного щупа.

- Метод проверки при холодной остановке:

- После полной остановки оборудования подождите, пока температура не станет равной комнатной (обычно это занимает более 30 минут), а затем снова измерьте уровень масла.

Требования к данным: данные горячего холостого хода и холодного останова должны быть согласованы. Если наблюдается отклонение ≥5%, необходимо установить причину.

- После полной остановки оборудования подождите, пока температура не станет равной комнатной (обычно это занимает более 30 минут), а затем снова измерьте уровень масла.

- Определение качества масла:

- Помимо уровня масла, портативный анализатор масла может определить вязкость, содержание воды и примесей.

Рекомендуется сравнивать результаты испытаний со стандартами производителя, чтобы убедиться, что качество масла соответствует соответствующим стандартам ISO 6806.

- Помимо уровня масла, портативный анализатор масла может определить вязкость, содержание воды и примесей.

Управление записями и данными

- Импортируйте данные испытаний в профессиональную систему управления техническим обслуживанием для формирования данных непрерывного мониторинга.

- Регулярно создавайте отчеты, сравнивайте исторические данные с отраслевыми показателями и разрабатывайте целевые стратегии технического обслуживания.

- Рекомендуется регулярно проводить обучение обслуживающего персонала для освоения новейших методов работы с приборами для испытания масла и технологий интерпретации данных, чтобы гарантировать достоверность и точность результатов испытаний.

Благодаря точному тестированию и сравнению данных можно вовремя обнаружить проблемы с маслом, что дает научную базу данных для профилактического обслуживания оборудования и гарантирует, что бульдозер сможет по-прежнему сохранять оптимальную производительность в условиях интенсивной работы.

Проверка уровня жидкости DEF и руководство по эксплуатации

Современные бульдозеры становятся всё более интеллектуальными, и многие модели высококлассного оборудования оснащаются ЖК-мониторами и интеллектуальными системами мониторинга. Эти системы не только отображают в режиме реального времени различные ключевые рабочие показатели, включая уровень DEF (жидкости для очистки выхлопных газов дизельных двигателей), но и автоматически проверяют «адекватность» руководства по эксплуатации. Сравнение данных мониторинга с результатами реальных испытаний позволяет значительно повысить точность управления оборудованием.

Применение системы мониторинга

- Сбор данных в реальном времени:

- Интеллектуальная система мониторинга собирает данные о температуре, давлении, уровне масла и другие данные в режиме реального времени с помощью нескольких наборов датчиков.

- Требования к данным: Погрешность данных системы мониторинга в реальном времени контролируется на уровне ±1%, чтобы гарантировать получение оператором точных показателей.

- Обнаружение жидкости DEF:

- Система автоматически контролирует уровень жидкости DEF и сравнивает данные с заводским стандартом оборудования.

- Рекомендуемая конфигурация: функция автоматической сигнализации, которая немедленно выдает предупреждение, если уровень жидкости ниже стандартного значения (обычно 80% указанного для оборудования уровня жидкости).

- Проверка данных руководства по эксплуатации:

- Система имеет предустановленные стандартные инструкции по эксплуатации оборудования, включая индикаторы температуры, уровня жидкости и давления масла. При отклонении фактических параметров от заданного диапазона система автоматически фиксирует отклонения и рекомендует провести техническое обслуживание.

- Благодаря сравнению данных повышается точность «достаточного» обнаружения и снижается уровень человеческих ошибок.

Предложения по эксплуатации и обучению

- Операторам необходимо проходить регулярное системное обучение, знакомиться с интерфейсом мониторинга и настройками предупреждений, а также убедиться, что они могут правильно интерпретировать данные и принимать соответствующие меры.

- Рекомендуется установить профессиональную платформу централизованного управления данными, которая позволит осуществлять агрегацию данных в режиме реального времени и экспертный онлайн-мониторинг на каждой строительной площадке.

Благодаря комплексному применению интеллектуальной системы мониторинга не только повышается точность контроля уровня жидкости DEF, но и оператору предоставляется возможность оценить, соответствует ли оборудование требованиям различных эксплуатационных инструкций, что значительно снижает риск, вызванный человеческой халатностью.

Полный цикл мониторинга эксплуатации и профилактического обслуживания

Безопасная эксплуатация бульдозера неотделима от комплексного мониторинга и профилактического обслуживания, представляющих собой замкнутую систему управления, охватывающую весь цикл: от предпускового осмотра до обнаружения неисправностей во время работы и после остановки. Отраслевая практика показывает, что своевременное профилактическое обслуживание может снизить частоту отказов оборудования на 20–30% и значительно повысить общую эффективность работы.

Предложения по полному циклу мониторинга

- Комплексная проверка перед запуском:

- Убедитесь, что все индикаторы на приборной панели работают нормально; тщательно проверьте уровни трансмиссионного масла, гидравлического масла, охлаждающей жидкости и других основных жидкостей.

- Необходимо использовать стандартизированные контрольные списки, а каждый показатель сравнивать с данными, предоставленными производителем.

- 15-минутный обзор во время работы:

- Через 15 минут после запуска оборудования воспользуйтесь интеллектуальной системой мониторинга, установленной в кабине, чтобы в режиме реального времени наблюдать за изменением данных о температуре масла, давлении масла и уровне рабочей жидкости.

- Обращайте особое внимание на механическую вибрацию и посторонний шум, а также обеспечивайте обратную связь в режиме реального времени с помощью высокоточных датчиков. При обнаружении каких-либо отклонений проведите осмотр на месте и немедленно зафиксируйте их.

- Комплексный обзор после закрытия:

- Когда оборудование переходит в режим ожидания или выключения, используйте портативный детектор, чтобы еще раз проверить все данные об уровне жидкости.

Рекомендуется создать механизм множественного обнаружения для интеграции горячих и холодных данных, чтобы гарантировать согласованность данных и стабильное состояние оборудования.

- Когда оборудование переходит в режим ожидания или выключения, используйте портативный детектор, чтобы еще раз проверить все данные об уровне жидкости.

- Регистрация и анализ данных:

- Используйте электронную систему регистрации журналов для централизованного управления данными ежедневных и сменных проверок для формирования файла состояния оборудования.

Регулярно используйте программное обеспечение для анализа данных, чтобы анализировать тенденции данных проверок, прогнозировать потенциальные отказы и заранее составлять планы технического обслуживания.

- Используйте электронную систему регистрации журналов для централизованного управления данными ежедневных и сменных проверок для формирования файла состояния оборудования.

Стратегия профилактического обслуживания

- Разработайте план технического обслуживания на ежедневной, еженедельной, ежемесячной и ежегодной основе, чтобы обеспечить проведение соответствующих проверок и технического обслуживания в каждом временном узле.

- Объедините большие данные и технологии машинного обучения для прогнозирования и анализа данных о работе оборудования, а также для разработки планов технического обслуживания и замены на основе данных.

- Регулярно приглашайте производителей оборудования или профессиональные сторонние испытательные организации для проведения специальных проверок, чтобы убедиться, что все данные соответствуют международным стандартам.

Инструменты и оборудование

- Электронная система регистрации данных, портативный ручной анализатор масла, интеллектуальный датчик, программное обеспечение для анализа данных и центральная платформа управления данными.

- Профессиональная команда по техническому обслуживанию и регулярный механизм обучения гарантируют, что каждый сотрудник сможет использовать эти средства обнаружения и вовремя сообщать о нештатных ситуациях.

Благодаря полному циклу мониторинга и профилактического обслуживания можно добиться замкнутого цикла управления от момента до запуска оборудования до момента его остановки, в полной мере используя анализ больших данных для предоставления всесторонней гарантии безопасной эксплуатации оборудования и в то же время за счет постоянного совершенствования стратегий обслуживания повышая общую эффективность оборудования и эффективность инженерного производства.

| Получите быструю бесплатную расценку | Электронная почта: henry@gfmparts.com | Вотсап: +86 17705953659 |

Внедрение современных испытательных приборов, профессиональной регистрации данных и стратегий профилактического обслуживания позволяет эффективно снизить риск выхода из строя оборудования, повысить безопасность и эффективность работы, а также продлить срок службы оборудования.

Профессиональный совет:

- Внедрить стандартизированный процесс проверки и электронную систему регистрации данных.

- Используйте лазерные дальномеры, цифровые датчики уровня масла, датчики высокой четкости и портативные анализаторы масла для полного контроля процесса.

- Регулярно проводите обучение операторов, чтобы каждый сотрудник мог профессионально работать с приборами обнаружения, своевременно интерпретировать данные и выполнять профилактическое обслуживание.

ГФМ производитель деталей для экскаваторов Целью нашей работы является предоставление руководителям проектов набора научных и эксплуатационных рекомендаций по предэксплуатационной проверке бульдозеров для обеспечения безопасной, надежной и эффективной эксплуатации оборудования. Мы надеемся помочь вам оптимизировать управление оборудованием в инженерных проектах, обеспечить бесперебойную реализацию проекта и внести вклад в повышение технических стандартов отрасли.