Оглавление

- Обзор ходовой части бульдозера

- Распространенные типы неисправностей и причины

- Диагностика и методы ремонта износа и обрыва цепи

- Советы по обнаружению неисправностей и ремонту звездочек и натяжителей

- Меры профилактики и замены при повреждении приводных шестерен и звездочек

- Руководство по устранению неисправностей и регулировке натяжных устройств

- Практические советы по обслуживанию и уходу за шасси

The ходовая часть бульдозера Это важнейшая несущая и ходовая система всей машины, выдерживающая огромные нагрузки и работающая в сложных условиях. Выход из строя шасси не только приведёт к остановке всей машины, но и к высоким расходам на техническое обслуживание и задержкам в строительстве. Поэтому руководителям оборудования и специалистам по техническому обслуживанию крайне важно глубоко понимать распространённые типы неисправностей различных компонентов шасси и владеть методами системного выявления и обслуживания.

Обзор ходовой части бульдозера

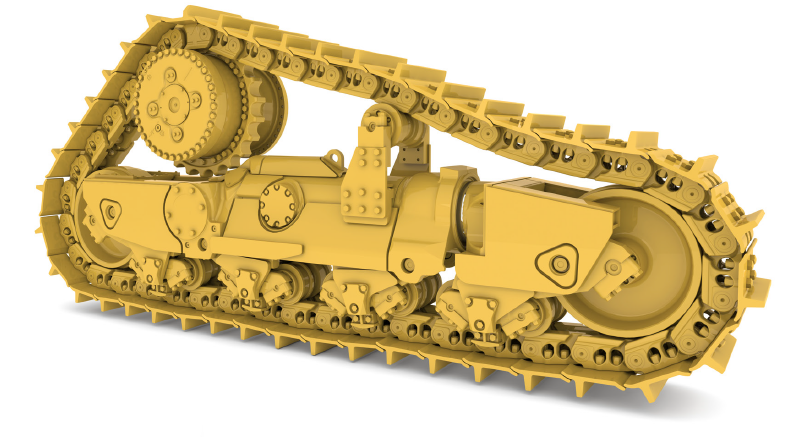

Ходовая часть бульдозера в основном состоит из гусеничной цепи, поддерживающего катка, натяжного колеса, ведущей звездочки, натяжителя гусеницы и нескольких несущих катков.

- Гусеничная цепь: Состоит из цепной пластины, вала-пальца и втулки и является основной конструкцией, соединяющей левое и правое опорные колеса и несущей вес всей машины.

- Опорный каток: расположен в нижней части шасси, используется для поддержки корпуса машины и направления работы гусеничной цепи.

- Направляющее колесо: установлен в передней части, отвечает за поддержание натяжения гусеничной цепи и направление возвратной цепи.

- Привод: приводится в действие гидравлическим двигателем, который взаимодействует с рельсовой цепью, заставляя машину двигаться вперед или назад.

- Натяжное устройство: Отрегулируйте натяжение рельсовой цепи с помощью гидравлического цилиндра или механического винта, чтобы избежать схода с рельсов или явления чрезмерного ослабления.

Стоимость шасси составляет около 20% от покупной цены всей машины, но расходы на его техническое обслуживание достигают более 50% от стоимости деталей и обслуживания всей машины (в среднем 50%), что является наиболее концентрированной частью расходов на техническое обслуживание тяжелой техники, напрямую влияя на стоимость жизненного цикла и удельные эксплуатационные расходы всей машины. Кроме того, различные рабочие среды (такие как каменные площадки, грязь, мерзлый грунт и т. д.) ускоряют износ и повреждение компонентов шасси и сокращают срок службы. Поэтому правильное понимание структуры шасси и проведение целенаправленного обслуживания в сочетании с характеристиками рабочих условий является основой для достижения эффективного управления эксплуатацией и обслуживанием.

Распространенные типы неисправностей и причины

По данным статистики технического обслуживания на месте неисправности шасси бульдозеров можно в основном разделить на следующие категории:

- Носить: Зазор втулки штифта слишком большой, а поверхность пластины цепи изношена.

- Перелом: Сломался штифтовой вал рельсовой цепи и сломалась пластина цепи.

- Сход с рельсов: Недостаточное натяжение или неисправность направляющего колеса приводят к падению цепи.

- Рыхлость: Неисправность натяжного устройства или утечка в гидравлической системе приводят к слишком слабому натяжению гусеничной цепи.

- Глушение: Подшипник звездочки или направляющего колеса поврежден и не может свободно вращаться.

Эти неисправности в основном вызваны следующими причинами:

- Неправильная эксплуатация: Резкие повороты и перегрузки при работе на боковых уклонах приведут к внезапному увеличению боковой силы и ускорят повреждение компонентов.

- Упущения в техническом обслуживании: Недостаточное или неправильное использование консистентной смазки, а также старение уплотнений, которые не заменяются вовремя.

- Смешанное использование деталей: Качество неоригинальных аксессуаров неравномерное, а точность сопряжения после установки низкая.

- Факторы окружающей среды: Посторонние предметы, такие как грязь, песок и камни, проникают в детали, что приводит к их износу и ударам.

Только после понимания этих причин можно будет в последующих главах реализовать целенаправленные профилактические и профилактические меры, направленные на снижение вероятности повторения неисправностей.

Диагностика и методы ремонта износа и обрыва цепи

Идентификация симптомов неисправности

Увеличенный зазор между звеньями цепи: в конце обычного срока службы, когда износ втулки штифта приводит к тому, что боковой зазор между звеньями цепи превышает рекомендуемое производителем значение (обычно > 0,5 мм), можно определить, что требуется замена.

Необычные шумы и вибрации: во время работы возникают щелчки или скрип, сопровождающиеся небольшой вибрацией корпуса машины, в основном из-за локального повреждения цепи.

Методы обнаружения

Измерение линейкой: используйте штангенциркуль для измерения расстояния между звеньями цепи и внутренним диаметром втулки штифта, чтобы определить степень износа.

Ультразвуковое измерение толщины: Ультразвуковое измерение толщины пластины цепи выполняется для количественной оценки разницы толщины износа.

Визуальный осмотр: После разборки проверьте, нет ли трещин или следов усталости на поверхности пластины цепи и вала штифта.

Этапы ремонта

Подготовка к разборке

- Остановите машину и поставьте ее на ровную поверхность, чтобы убедиться в устойчивости корпуса машины.

- Используйте подходящий домкрат для поддержки корпуса машины, чтобы предотвратить случайное опускание.

Разборка цепи

- Сначала ослабьте натяжное устройство и снимите направляющее колесо.

- Для удаления звена цепи используйте разделитель цепи (инструмент Master Link).

Заменить звено цепи и втулку пальца

- Выберите втулку пальца и узел звена цепи, соответствующие оригинальным заводским спецификациям.

- Перед установкой нанесите необходимое количество противоизносной смазки и убедитесь, что зазор посадки соответствует требованиям руководства (обычно 0,1–0,3 мм).

Отрегулируйте натяжение

- Для измерения используйте тестер натяжения цепи. Обычно рекомендуется устанавливать натяжение в диапазоне 30–50 кН. Подробности см. в руководстве по эксплуатации автомобиля.

- После натяжения прокатайте и прожмите несколько раз вперед и назад, снова измерьте зазор и отрегулируйте.

Используя вышеперечисленные методы, можно контролировать частоту отказов рельсовых цепей в приемлемом диапазоне.

Советы по обнаружению неисправностей и ремонту звездочек и натяжителей

Распространенные проблемы

Износ подшипника или разрушение кромки: приводит к неравномерному вращению звездочки и быстрому нагреванию.

Застревание ролика: в ролик попала грязь или твердые предметы, из-за чего ролик не может свободно вращаться.

Метод обнаружения

Инфракрасное тепловизионное обнаружение: Тепловизор сканирует распределение температуры ролика, и точка с самой высокой температурой часто соответствует выходу из строя подшипника.

Тест ручного вращения: После удаления грязи энергично вращайте ролик, чтобы проверить наличие следов износа или песка.

Процесс разборки и замены

Разборка гидравлического съемника: Обеспечьте равномерное натяжение между роликом и втулкой, чтобы избежать повреждений, вызванных эксцентриковой силой.

Замена подшипников: выбирайте двухкромочные резиновые уплотнители с превосходными характеристиками уплотнения и регулярно смазывайте их.

Корректировка установки: Обязательно обеспечьте концентричность ролика, при этом погрешность не должна превышать 0,1 мм, в противном случае это ускорит износ.

Смазка и герметизация

Высокоэффективная смазка на литиевой основе: обладает хорошей устойчивостью к водной эрозии и рекомендуется смазывать каждые 200 рабочих часов или каждую неделю.

Резиновое уплотнительное кольцо: Регулярно проверяйте состояние его старения, рекомендуется заменять его каждые 1000 часов работы.

Усовершенствование этих этапов может значительно продлить срок службы звездочки и направляющего колеса.

Меры профилактики и замены при повреждении приводных шестерен и звездочек

Проявления повреждений

- Впадины и бороздки на поверхности зубьев: часто возникают при попадании посторонних предметов или при недостаточной смазке.

- Деформация зубьев: плохое зацепление из-за чрезмерной ударной нагрузки или эксцентрикового износа.

Профилактические меры

- Регулярно очищайте машину от грязи и песка: используйте пневматический или водяной пистолет высокого давления, а также установите на задней части сетку, чтобы задерживать крупные посторонние предметы, если это необходимо.

- Равномерное приложение усилий: избегайте односторонних уклонов или резких остановок и старайтесь идти по прямой линии.

Процесс замены

- Разблокируйте фиксирующие болты: сначала ослабьте, а затем снимите, чтобы избежать одновременного снятия всех болтов и падения шестерни.

- Используйте профессиональные съемники: обеспечьте ровное извлечение и не применяйте силу при использовании лома.

- Исправление установки:

- Проверьте концентричность, чтобы убедиться, что отклонение между приводным валом и центром звездочки составляет менее 0,05 мм.

- Используйте измеритель шага зубьев, чтобы проверить, соответствует ли расстояние между зубьями спецификациям.

Строго следуйте вышеуказанному процессу, чтобы свести к минимуму частоту отказов системы привода.

Руководство по устранению неисправностей и регулировке натяжных устройств

Распространенные неисправности

Утечка из цилиндра: Разрушение уплотнительного кольца или повреждение трубопровода приводит к снижению натяжения.

Заклинивание винта: Механический натяжитель не может вращаться из-за ржавчины или загрязнений.

Метод обнаружения

Измерение давления с помощью манометра: подключите манометр к точке подключения гидравлического натяжного устройства, чтобы проверить, соответствует ли рабочее давление цилиндра стандарту (обычно 15–25 МПа).

Жидкость для обнаружения уплотнений: нанесите мыльную воду на предполагаемое место утечки и осмотрите место образования пузырька.

Шаги регулировки

Сначала ослабьте, а затем затяните: сначала полностью ослабьте натяжной механизм, затем медленно увеличивайте натяжение до рекомендуемого предварительного натяжения, чтобы избежать «резкого затягивания», вызывающего износ цепи.

Пошаговая проверка: отрегулировав натяжной винт на 1 см, проедьте небольшое расстояние (100 м), повторно проверьте натяжение цепи и выполните точную регулировку.

Ежедневное обслуживание

Содержите цилиндр и трубопровод в чистоте, чтобы не допустить попадания в них грязи и песка.

Регулярно меняйте уплотнения, рекомендуется делать это каждые 2000 рабочих часов или каждые два года.

Практические советы по обслуживанию и уходу за шасси

Цикл и процесс инспекции

| Цикл | Содержание проверки | Инструменты |

| Ежедневно | Очистите посторонние предметы и проверьте натяжение цепи. | Пневматический пистолет высокого давления, натяжитель |

| Еженедельно | Смажьте звездочку, направляющее колесо и стыковочные болты. | Смазка на литиевой основе, динамометрический ключ |

| Ежемесячно | Проверьте толщину износа рельсовой цепи и ролика, а также состояние уплотнения масляного цилиндра. | Штангенциркуль, ультразвуковой толщиномер, манометр |

Оптимизация рабочей среды

Используйте защитную сетку: установите спереди сетку, удерживающую камни, чтобы уменьшить воздействие камней на шасси.

Регулярно сбрызгивайте поверхность водой, чтобы уменьшить количество пыли: смягчайте сухую почву, чтобы предотвратить усиление трения в условиях высокой запыленности.

Спецификация операции

Медленный старт: не допускайте разрыва цепи из-за быстрого ускорения без нагрузки.

Резкое замедление при повороте: Перед поворотом снизьте скорость и увеличьте натяжение цепи.

Избегайте работы вхолостую: Длительная работа вхолостую приведет к чрезмерному износу приводной шестерни и цепи.

| Получите быструю бесплатную расценку | Электронная почта: henry@gfmparts.com | Вотсап: +86 17705953659 |

Детали ходовой части бульдозера Техническое обслуживание — это систематический проект, требующий скоординированных усилий, от анализа конструкции, диагностики неисправностей и применения профессионального инструмента до ежедневного обслуживания. Благодаря научным методам контроля, точным методам испытаний, стандартизированным процедурам технического обслуживания и методам управления на основе данных, можно эффективно снизить частоту отказов шасси, а эксплуатационную надежность и производительность всей машины поднять на новый уровень.