Jika Anda pernah berdiri di samping buldoser dan menyaksikannya menggali lubang di lokasi konstruksi, Anda mungkin berpikir ia adalah monster yang hampir tak terkalahkan. Tapi tahukah Anda? Sekuat apa pun buldoser, jika komponen kolongnya rusak, ia akan kehilangan daya. Kolong, seperti kaki manusia, merupakan struktur inti buldoser untuk menjaga keseimbangan, pergerakan, dan beban, dan kondisi komponen-komponennya berkaitan langsung dengan efisiensi konstruksi, keselamatan, dan biaya operasional.

Penilaian apakah bagian bawah dozer Penggantian komponen bukan hanya tugas teknisi pemeliharaan. Ini merupakan keterampilan inti yang wajib dikuasai oleh manajer peralatan, manajer konstruksi, dan bahkan pemilik bisnis. Di satu sisi, kesalahan penilaian dapat menyebabkan masalah kecil menjadi kegagalan besar, memengaruhi kemajuan konstruksi, dan bahkan menyebabkan kecelakaan keselamatan. Di sisi lain, mengganti komponen yang tidak rusak lebih awal akan meningkatkan biaya operasional dan pemeliharaan yang tidak perlu. Oleh karena itu, menguasai kriteria penilaian ilmiah dan praktis bukan hanya kebutuhan untuk pemeliharaan peralatan, tetapi juga kunci untuk mengurangi biaya dan meningkatkan efisiensi perusahaan.

Daftar isi

- Komposisi dasar dan prinsip kerja undercarriage buldoser

- 6 kriteria penilaian utama untuk mengganti komponen undercarriage buldoser

- Jenis umum dan metode identifikasi keausan komponen

- Metode pemeriksaan undercarriage menggunakan alat profesional

- Bagaimana lingkungan kerja buldoser mempengaruhi siklus penggantian suku cadang?

- Proses dan tindakan pencegahan yang benar untuk penggantian suku cadang

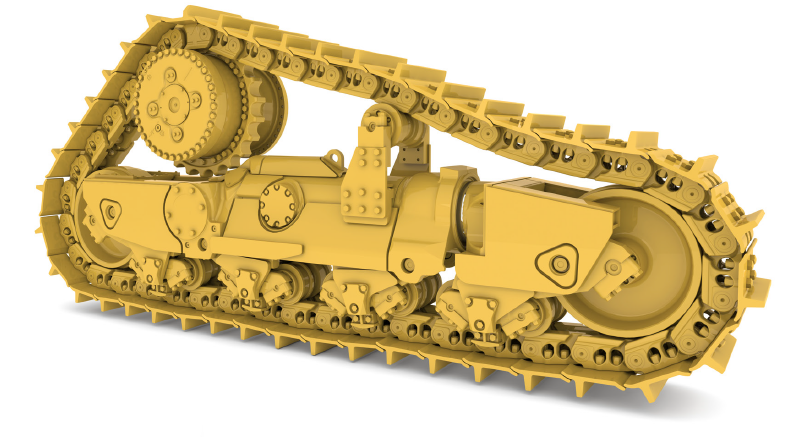

Komposisi dasar dan prinsip kerja undercarriage buldoser

Sistem rangka bawah buldoser merupakan inti dari perangkat berjalannya, yang terutama meliputi: sepatu lintasan, rakitan penghubung lintasan, penghubung lintasan, rol bawah, rol pembawa, rol pemalas, sproket, dan sebagainya. Semua bagian ini bersama-sama membentuk struktur dasar bagi buldoser untuk menjaga kestabilan dan melaju di berbagai medan yang kompleks.

Sepatu lintasan: Komponen ini bersentuhan langsung dengan tanah. Komponen ini memberikan daya cengkeram dan daya dukung. Komponen ini biasanya terbuat dari baja mangan berkekuatan tinggi dan dihubungkan ke sambungan rel dengan baut.

Tautan trek: Komponen ini menghubungkan track shoe dan membentuk sistem track tertutup yang dapat dilewati. Komponen ini mengandalkan poros pin dan bushing untuk mencapai rotasi yang fleksibel.

Rol lintasan dan rol pembawa: Mereka masing-masing menanggung beban bawah dan atas buldoser selama operasi, sehingga lintasan dapat berjalan mulus dan mempertahankan kondisi tegangannya.

Rol pemalas: Fungsinya adalah untuk memandu lintasan agar tetap pada arah berjalan lurus, dan di saat yang sama, ia bekerja sama dengan perangkat pengencang untuk mengatur kekencangan lintasan.

Roda gigi: Terletak di bagian belakang undercarriage, ia mengeluarkan torsi dengan menghubungkan ke sistem tenaga mesin untuk menggerakkan rel agar bergulir.

Seluruh sistem undercarriage tidak hanya menopang bobot seluruh alat berat melalui koordinasi yang presisi dari komponen-komponen ini, tetapi juga menjalankan fungsi-fungsi kompleks buldoser seperti kemudi, penggerak, dan pendakian. Setiap kelainan pada komponen-komponen ini akan memengaruhi stabilitas dan kapasitas operasional seluruh alat berat.

Mencari suku cadang buldoser berkualitas dengan harga terbaik? Anda telah datang ke tempat yang tepat. Kami berkomitmen untuk menyediakan produk unggulan dan memberikan nilai terbaik kepada pelanggan kami. Kepuasan Anda adalah motivasi kami. Kirim email ke henry@gfmparts.com sekarang dan para ahli undercarriage buldoser kami akan dengan senang hati melayani Anda.

6 kriteria penilaian utama untuk mengganti komponen undercarriage buldoser

Setelah memahami komposisi undercarriage, hal berikutnya yang perlu kita fokuskan adalah bagaimana menilai apakah komponen-komponen penting ini perlu diganti. Berikut adalah 6 kriteria penilaian yang umumnya diakui oleh para insinyur dan manajer peralatan mekanik:

Tanda-tanda keausan yang jelas

Setiap komponen logam akan aus selama penggunaan jangka panjang, tetapi bentuk keausan setiap komponen tidaklah sama. Misalnya, gigi tengah pelat track akan "menipis" setelah aus, dan permukaan kontak di dalam dan luar mata rantai juga dapat menjadi halus atau bahkan cekung karena gesekan. Jika keausan tersebut telah memengaruhi kekuatan struktural atau akurasi kontak komponen, penggantian komponen perlu dipertimbangkan.

Kesenjangan yang terlalu besar

Celah antara pin penghubung dan bushing merupakan indikator kunci untuk menentukan kelonggaran track. Dalam kondisi normal, celah ini harus dikontrol secara ketat hingga ke tingkat milimeter. Namun, jika track ditemukan memiliki rantai yang loncat, selip, defleksi, dll. saat digunakan, kemungkinan besar celah tersebut telah melampaui batas normal.

Retakan atau patah sebagian

Retakan atau retakan yang jelas muncul pada permukaan komponen, terutama ketika pelat rel terbentur selama konstruksi dan muncul retakan berbentuk "Y", yang menunjukkan bahwa kekuatannya sangat kurang. Penggunaan yang terus-menerus dapat menyebabkan fraktur struktural secara keseluruhan atau kecelakaan di lokasi konstruksi, dan harus segera diganti.

Deformasi atau bentuk tidak beraturan

Sproket dan roda penyangga sering kali mengalami keausan eksentrik atau deformasi pelek roda akibat gaya yang terus-menerus atau terhimpit batu. Jika bodi roda mengalami defleksi atau bentuk giginya tidak normal, hal ini dapat menyebabkan lintasan roda tidak stabil dan harus diganti.

Suara abnormal

Ketika undercarriage mengeluarkan suara abnormal saat bergerak, seperti bunyi "klik", "klik", atau benturan logam, hal ini sering kali merupakan pertanda keausan, kelonggaran, atau bahkan kerusakan komponen internal. Saat ini, Anda perlu segera berhenti dan memeriksanya.

Masa pakai telah mencapai batas desain

Setiap komponen memiliki masa pakai desain yang berbeda-beda. Umumnya, masa pakai komponen undercarriage buldoser berkisar antara 1500 hingga 4000 jam. Jika masa pakai yang direkomendasikan telah tercapai atau terlampaui, meskipun tidak ada kerusakan serius, komponen tersebut harus diganti secara terencana untuk mencegah penghentian mendadak.

Jenis umum dan metode identifikasi keausan komponen

Di lokasi konstruksi aktual, bentuk keausan komponen undercarriage buldoser bervariasi, dan karakteristik keausan setiap komponen berbeda karena posisi dan mode gaya yang berbeda. Berikut ini adalah beberapa jenis keausan umum dan metode identifikasinya:

Keausan alur: Keausan ini terutama terjadi pada sambungan rantai track, permukaan luar bushing, pelek roda penyangga, dan komponen lainnya. Keausan ini disebabkan oleh erosi permukaan akibat partikel yang masuk ke permukaan kontak, umumnya disertai dengan serbuk logam atau bekas karat.

Keausan asimetris: Umum terjadi pada sproket dan sproket, dengan keausan parah di satu sisi pelek roda dan hampir utuh di sisi lainnya. Hal ini disebabkan oleh deviasi lintasan, panduan yang tidak sejajar, atau medan jalan yang tidak rata.

Peningkatan keausan: Jika terdapat tonjolan yang terlihat pada permukaan kontak rantai penghubung, hal ini mungkin disebabkan oleh pelumasan yang tidak memadai atau karat pada pin. Pada kondisi ini, rantai penghubung tidak fleksibel, sehingga memengaruhi efisiensi keseluruhan mesin.

Goresan dan robekan: Tepi pelat rel tergores benda asing, dan pelindung roda penyangga rusak. Meskipun detail ini tampak tidak berbahaya, hal ini bisa menjadi pertanda masalah yang lebih besar.

Melalui pembersihan dan pemeriksaan rutin, pengukuran manual, dan pengamatan simetri komponen, kerusakan dini dapat segera diketahui dan tindakan pencegahan dapat diambil lebih awal.

Metode pemeriksaan undercarriage menggunakan alat profesional

Tentu saja sulit untuk menemukan masalah tersembunyi hanya dengan inspeksi mata telanjang. Oleh karena itu, penggunaan alat inspeksi profesional dapat sangat meningkatkan akurasi penilaian. Berikut ini adalah beberapa alat umum dan praktis beserta metode penggunaannya:

Jangka sorong: Dapat digunakan untuk mengukur tingkat keausan pin, bushing, tinggi rantai penghubung dan bagian lainnya dengan akurasi hingga 0,02 mm, yang cocok untuk perawatan harian.

Alat pengukur mata rantai: alat yang digunakan untuk mengukur apakah pitch rantai penghubung melebihi batas, dan untuk menilai apakah perlu menggantinya dengan membandingkan pitch standar dengan data aktual.

Pengukur tegangan rel: Digunakan untuk mengukur jarak vertikal antara rel dan roda pendukung. Jika nilainya menyimpang dari rentang standar, berarti mekanisme pengencangan telah rusak.

Detektor retakan magnetik: cocok untuk menemukan retakan kecil pada permukaan logam, dapat mendeteksi retakan tersembunyi yang sulit dideteksi dengan mata telanjang, dan merupakan alat untuk menilai retakan pelat rel.

Disarankan agar personel manajemen peralatan menggunakan alat-alat di atas secara berkala untuk melakukan pemeriksaan kolong kendaraan secara menyeluruh sebulan sekali, dan mencatat serta mengarsipkan data pemeriksaan untuk analisis perbandingan dan keputusan penggantian selanjutnya.

Bagaimana lingkungan kerja buldoser mempengaruhi siklus penggantian suku cadang?

Lingkungan penggunaan buldoser sangat bervariasi. Medan dan jenis pekerjaan yang berbeda akan sangat memengaruhi tingkat keausan dan siklus penggantian komponen undercarriage:

Medan batu keras/kerikil: Tanahnya keras dan terdapat batu-batu tajam, yang dapat dengan mudah menyebabkan patahnya pelat rel dan keruntuhan gigi rantai. Umumnya disarankan untuk memeriksa setiap 1000 jam.

Lingkungan lahan basah/berlumpur: Penempelan lumpur mempercepat timbulnya karat dan kegagalan pelumasan, terutama poros pin dan roda pendukung, yang memerlukan pelumasan dan pemeriksaan lebih sering.

Lokasi pembongkaran bangunan: Serpihan beton akan tersangkut di antara lintasan dan roda, menyebabkan keausan asimetris, dan harus dibersihkan setelah pengoperasian sehari-hari.

Daerah bersuhu tinggi atau dingin: Suhu tinggi akan mempercepat oksidasi oli pelumas, sementara suhu dingin akan menyebabkan keretakan getas pada logam. Frekuensi dan metode perawatan harus disesuaikan dengan musim.

Oleh karena itu, siklus penggantian dalam manual pabrik tidak boleh disalin secara membabi buta, tetapi rencana pemeliharaan yang dipersonalisasi harus dirumuskan dengan mempertimbangkan lingkungan kerja yang sebenarnya.

Proses dan tindakan pencegahan yang benar untuk penggantian suku cadang

Mengganti komponen undercarriage buldoser bukanlah hal yang mudah. Pengoperasian yang tidak tepat dapat menimbulkan masalah baru. Berikut ini adalah proses penggantian dan tindakan pencegahan umum:

Berhenti dan matikan listrik serta pasang rambu peringatan keselamatan: Pastikan peralatan dimatikan sepenuhnya dan tidak ada sisa tekanan untuk mencegah personel konstruksi memasuki zona bahaya secara tidak sengaja.

Bongkar tegangan rel: Kendurkan perangkat pengencang rol pemalas untuk mengendurkan ketegangan lintasan guna memudahkan pelepasan komponen.

Gunakan alat pengangkat yang tepat: Beberapa bagian seperti rantai penghubung perayap dan Sprocket berat dan perlu dilengkapi dengan rantai pengangkat atau forklift untuk membantu pembongkaran dan perakitan guna menghindari kecelakaan tertimpa.

Periksa aksesori satu per satu: Misalnya, saat mengganti mata rantai, pin dan bushing harus diperiksa secara bersamaan, dan diganti bersama-sama jika perlu untuk memastikan operasi terkoordinasi secara keseluruhan.

Kencangkan baut sesuai dengan torsinya: Gunakan kunci torsi untuk mengencangkan sesuai dengan torsi yang direkomendasikan pabrik guna mencegah baut terlepas atau merusak ulir.

Lakukan uji coba jarak pendek setelah penggantian: Jalankan selama 5 hingga 10 menit dalam kondisi tanpa beban untuk memeriksa adanya kebisingan yang tidak normal, loncatan rantai, offset, dan masalah lainnya.

Proses penggantian yang aman dan terstandarisasi tidak hanya menjamin keselamatan pribadi pekerja konstruksi, tetapi juga memperpanjang masa pakai komponen baru.

| Dapatkan penawaran cepat dan gratis | Surel: henry@gfmparts.com | WhatsApp: +86 17705953659 |

Sebagai perwakilan alat berat, lingkungan kerja buldoser yang berintensitas tinggi dan beban berat ditakdirkan untuk mengakibatkan hilangnya bagian buldoserNamun, selama kita menguasai kriteria penilaian ilmiah, menggunakan alat deteksi yang tepat, dan melakukan inspeksi serta perawatan rutin yang dipadukan dengan kondisi kerja aktual, penggantian komponen bukan lagi "pasca-perbaikan" melainkan "pra-pencegahan".

Sebagai merek yang telah lama berfokus pada penelitian, pengembangan, dan manufaktur suku cadang undercarriage mesin konstruksi, GFM berkomitmen untuk menyediakan produk dan layanan suku cadang dengan presisi tinggi, ketahanan aus, dan adaptif tinggi. Kami juga berharap konten artikel ini dapat memberikan dasar penilaian yang benar-benar bermanfaat bagi manajer peralatan dan pekerja konstruksi di lokasi, membantu semua orang memahami peluang perawatan, menghindari waktu henti yang tidak terduga, dan memastikan kelancaran penyelesaian setiap tugas konstruksi.

Di lain waktu, saat Anda mendekati buldoser, mungkin Anda akan lebih memahami tentang kesunyian dan kekuatannya, dan seberapa banyak kebijaksanaan yang dapat Anda lihat atau tidak lihat dalam penilaian dan perawatan komponennya.