Bir olarak ekskavatör parçaları üreticisiAğır hizmet tipi çalışma ortamlarında ekipmanın verimli çalışmasının, her bir temel bileşenin normal çalışmasına bağlı olduğunu biliyoruz.

İçindekiler

Önemli Noktalar

Ekskavatör bakımında göz ardı edilemeyecek birkaç temel prensip vardır:

- Genel bakım stratejisiEkskavatörün çeşitli sistemleri (motor, hidrolik sistem, şasi, aksesuarlar, elektrik sistemi ve kabin) ekipmanın çalışmasının merkezini oluşturur. Pazar araştırma verilerine göre, 80% ekskavatör arızalarının çoğu hidrolik sistem ve motor sistemi arasındaki dengesizlikten kaynaklanmaktadır. Bu nedenle, tüm sistemi kapsayan bir bakım planı geliştirmek, ekipmanın ömrünü uzatmanın anahtarıdır.

- Önleyici bakım: Düzenli denetimler ve önleyici bakım, arıza oranını azaltabilir. İstatistiklere göre, önleyici bakım, ekipman arıza süresini 30%'ye, bakım maliyetlerini ise yaklaşık 20%'ye kadar azaltabilir.

- Parçaları zamanında değiştirin: Ekipmanın çalışması sırasında ekipman göstergelerinin (yağ basıncı, hidrolik yağ sıcaklığı ve titreşim verileri gibi) izlenmesiyle, bileşen bozulmasının erken belirtileri zamanında yakalanabilir ve küçük sorunların büyük arızalara dönüşmesi önlenebilir.

- Standartlaştırılmış süreç: Her operasyonun ekipmanın teknik parametrelerini ve güvenlik standartlarını karşılamasını sağlamak için standartlaştırılmış parça tedarik ve değiştirme süreçleri geliştirin ve uygulayın, böylece genel işletme verimliliğini ve güvenliğini artırın.

Ekskavatör parça listesi ve işlevleri

Ekskavatörün temel sistemleri için, her alt sistemin bileşenleri önemli işlevlere sahiptir. Aşağıda her bir ana sistemin ayrıntılı bir analizi yer almaktadır:

Motor sistemi

- Ana işlevi: Ekskavatörün "kalbi" olan motor, yakıtı mekanik enerjiye dönüştürmekten ve tüm ekipman için istikrarlı güç sağlamaktan sorumludur. Modern ekskavatör motorları genellikle 100 ila 400 beygir gücü arasında bir çıkış gücüne sahiptir ve ISO veya EPA emisyon standartlarını karşılamalıdır.

- Çekirdek parçalar: Piston, silindir, krank mili, valf sistemi ve yakıt besleme sistemi. Yüksek hassasiyetli işleme ve ısıl işlem teknolojisi, 5%-10% motor verimliliğini artırabilir. Yağ basıncının (genellikle 3-4 bar'da tutulur) ve sıcaklığın (80-90°C'de tutulur) düzenli olarak izlenmesi, verimli çalışmasının anahtarıdır.

Hidrolik sistem

- Ana işlevi: Hidrolik sistem, ekskavatör kolunun, kepçesinin ve diğer aksesuarların hassas çalışmasını sağlar. Üst düzey ekipmanların hidrolik sistem basıncı genellikle 300 ila 350 bara ulaşabilir.

- Çekirdek parçalar: Hidrolik pompa, hidrolik silindir, yağ deposu, valf ve filtre. Hidrolik yağın kalitesi, sistemin verimliliğini doğrudan etkiler. Sektör verileri, yüksek verimli hidrolik yağın enerji tüketimini yaklaşık %5% azaltabileceğini göstermektedir. Hidrolik yağın ve filtrelerin düzenli olarak değiştirilmesi (genellikle her 2000-3000 çalışma saatinde bir) sistem kirlenmesini önleyebilir ve tepki hızı ile kontrol hassasiyetini sağlayabilir.

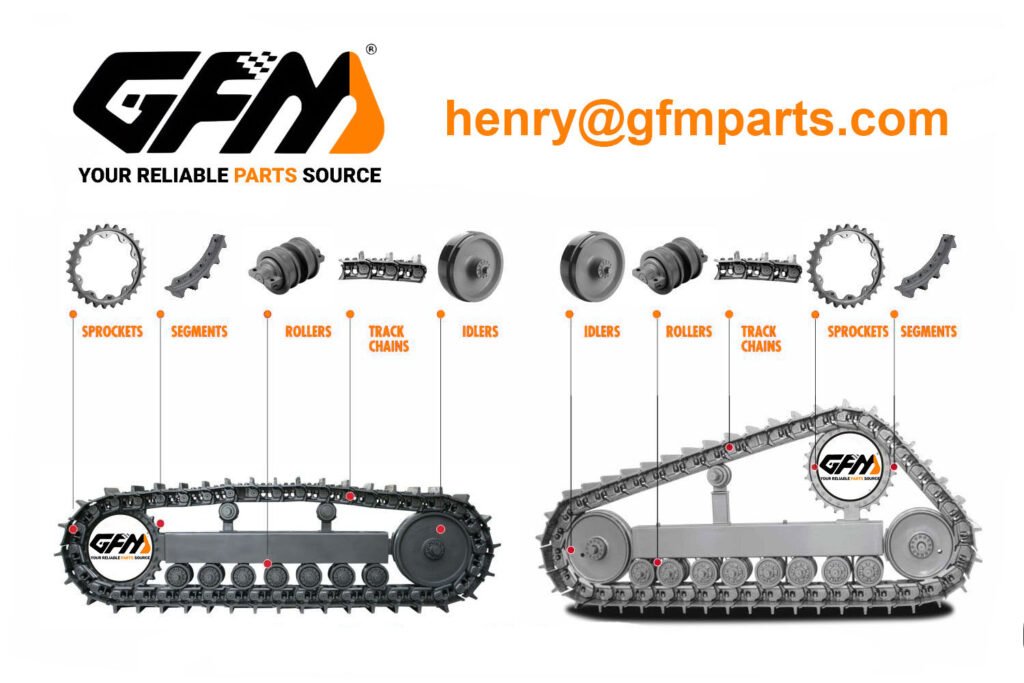

Şasi bileşenleri

- Ana işlevi: Şasi sistemi, karmaşık arazi koşullarında ekipmanın dengesini sağlamak için tüm makinenin yükünü destekler ve iletir. Modern ekskavatörlerin şasi tasarımı, aşınma direnci ve darbe emme performansına odaklanır ve palet aşınma oranının genellikle her 1000 çalışma saatinde bir test edilmesi gerekir.

- Çekirdek parçalar: Yürüme cihazı, ray, şok emme sistemi ve süspansiyon sistemi. Veriler, ray gerginliğinin ekipmanın stabilitesi üzerinde doğrudan bir etkiye sahip olduğunu ve doğru ayarlamanın şasi arıza oranını yaklaşık % oranında azaltabileceğini göstermektedir.

Aksesuarlar

- Ana işlevi: Aksesuarlar, ekskavatörün kırma, delme, yükleme vb. gibi farklı çalışma koşullarındaki uygulama aralığını belirler. Çalışmanın yoğunluğuna ve ortama bağlı olarak aksesuarların aşınma hızı 20%-30% ile artabilir.

- Çekirdek parçalar: Kol, kepçe, kırıcı ve kepçe. Tasarım sırasında malzeme mukavemeti ve aşınma direnci dikkate alınmalıdır. Yüksek mukavemetli alaşımlı malzemelerin kullanımı, aksesuarların kullanım ömrünü 20%'den fazla uzatabilir.

Elektrik sistemi

- Ana fonksiyonları: Elektrik sistemi, kontrol, izleme ve geri bildirim işlevlerini entegre eder ve yüksek hassasiyetli sensörler ve kontrol modülleri aracılığıyla ekipmanın durumunu gerçek zamanlı olarak izler. Veriler, hassas cihaz kalibrasyonunun genel sistem tepki hızını 5%-8% oranında artırabileceğini göstermektedir.

- Çekirdek parçalar: Elektrik kontrol kutusu, sensör, gösterge paneli ve hat sistemi. Elektrik kontrol kutusu ve hatlarının eskimesini düzenli olarak kontrol ederek doğru veri toplanmasını sağlamak, sistemin istikrarlı çalışmasını sağlamanın anahtarıdır.

Taksi

- Ana fonksiyonları: Kabin, operatöre güvenli ve konforlu bir çalışma ortamı sağlamanın yanı sıra, ekipmanın gerçek zamanlı izlenmesi ve kontrol edilmesi görevini de üstlenir. Ergonomik tasarımı sayesinde konforlu bir kabin, 15%-20% ile operatör yorgunluğunu azaltabilir.

- Çekirdek parçalar: Koltuklar, göstergeler, klima sistemi ve emniyet kemerleri. Yüksek standartlı kabin konfigürasyonu, özellikle yüksek veya düşük sıcaklıklı ortamlarda çalışma verimliliğini ve güvenliğini önemli ölçüde artırabilir; klima sisteminin istikrarlı çalışması özellikle önemlidir.

Ekskavatör parçaları için bakım ipuçları

Motor sistemi bakımı

Motorun uzun süreli çalışmasının anahtarı düzenli bakımdır:

- Yağ değişimi: Yağın her 250-500 çalışma saatinde bir değiştirilmesi ve API veya ACEA standartlarına uygun, yüksek kaliteli yağ kullanılması önerilir.

- Soğutma sistemi: Radyatör ve fanı her ay kontrol ederek soğutma suyu oranının önerilen değerde (genellikle 50/50 karışım) kalmasını sağlayın.

- Yakıt sistemi: Yanma veriminin 95%'nin üzerinde kalmasını sağlamak için yakıt nozulunu ve filtresini düzenli olarak temizleyin.

Hidrolik sistem bakımı

Hidrolik sistemin verimli tepkisini ve hassas kontrolünü sağlayın:

- Hidrolik yağ bakımı: Hidrolik yağını 2000-3000 saatte bir değiştirin. Yağın kalitesi, sistemin verimliliğini doğrudan etkiler.

- Filtre temizliği: Çalışma ortamınıza göre, tıkanıklığı önlemek için filtreyi her 1000 saatte bir kontrol edip temizleyin veya değiştirin.

- Mühür denetimi: Sızıntı ve basınç düşüşünü önlemek için hidrolik pompa ve valf contalarını düzenli olarak kontrol edin.

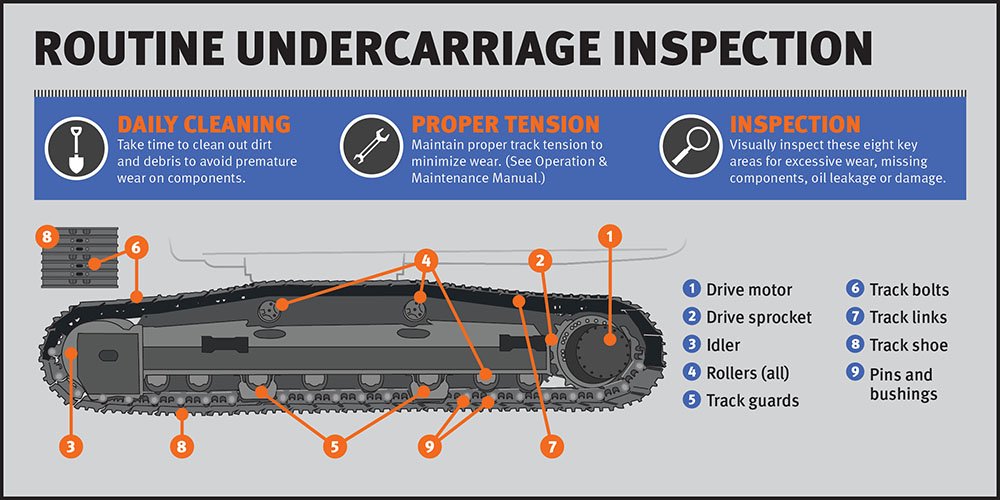

Şasi bakımı

Şasi stabilitesi makine emniyetinin temelidir:

- Ray denetimi: Her 500 saatte bir paletin aşınmasını kontrol edin, gerginliğini ayarlayın veya aşırı aşınmış parçaları değiştirin.

- Yağlama bakımı: Sürtünmeyi ve ısı hasarını azaltmak için günlük çalışmadan önce ve sonra yürüyen parçaları yağlayın.

- Şok emme sistemi: Süspansiyon performansının her zaman en iyi durumda olduğundan emin olmak için amortisör sisteminde yağ sızıntısı veya performans düşüşü olup olmadığını düzenli olarak kontrol edin.

Aksesuar bakımı

Aksesuarlar iş verimliliğini ve çalışma doğruluğunu doğrudan etkiler:

- Bağlantı denetimi: Her işlemden önce ve sonra kova kolu ile kova arasındaki bağlantının sıkı olup olmadığını kontrol edin, gevşek ise zamanında sıkın.

- Aşınma izleme: Operasyon yoğunluğuna göre her 500 saatte bir aksesuar aşınma muayenesi yapılarak parçalarda çatlak veya yorulma olmadığından emin olunur.

Elektrik sistemi bakımı

Ekipmanların “sinir merkezi” olan elektrik sistemi yüksek güvenilirlik gerektirir:

- Çizgi tespiti: Yaşlanma veya nemden kaynaklanan kısa devreleri önlemek için elektrik kontrol kutusunu ve hat sistemini düzenli olarak kontrol edin.

- Sensör kalibrasyonu: Doğru verileri garantilemek için sensörleri ve cihazları her 1000 saatte bir kalibre edin.

- Yedek parça rezervi: Acil durumlara karşı önlem almak için önemli elektrikli parçaların yedek parça kütüphanesinin oluşturulması önerilir.

Kabin bakımı

Kabinin iyi durumda olması operatör güvenliği ve çalışma verimliliği ile ilgilidir:

- Çevre temizliği: Görüş hattının açık kalmasını ve alet yansımasının çalışmayı etkilemesini önlemek için kabinin içini ve dışını düzenli olarak temizleyin.

- Güvenlik ekipmanı denetimi: Emniyet kemerlerinizi, koltuklarınızı ve gösterge panelinizi düzenli olarak kontrol ederek güvenlik ekipmanlarının eskimediğinden veya arızalı olmadığından emin olun.

- Klima sistemi: Aşırı iklim koşullarında, klima sisteminin bakımı özellikle önemlidir. Sistemin verimli çalışmasını sağlamak için üç ayda bir kontrol edin.

Ekskavatör parçalarının değiştirilmesi gerektiğine dair işaretler

Ekipman çalışma verilerini düzenli olarak test ederek, parçaların yakın zamanda arızalanacağına dair erken uyarı işaretlerini etkili bir şekilde tespit edebilirsiniz:

Motor sistemi

- Yaygın belirtiler: Anormal gürültü, artan titreşim ve azalan güç çıkışı.

- Veri referansı: Yağ kirliliği veya 5%-10% basınç düşüşü, iç parçaların ciddi şekilde aşındığını ve piston segmanları ve krank milleri gibi çekirdek bileşenlerin zamanında değiştirilmesi gerektiğini gösterebilir.

Hidrolik sistem

- Yaygın belirtiler: Gecikmeli çalışma tepkisi, hidrolik yağ sızıntısı ve hidrolik pompa verimliliğinin azalması.

- Veri referansı: Hidrolik sistem çalışma basıncı 10%'den fazla düştüğünde veya hidrolik yağ sıcaklığı anormal şekilde arttığında (tavsiye edilen değeri 10°C'den fazla aştığında), hidrolik silindir, pompa ve valf contalarının kontrol edilmesi gerekir.

Şasi bileşenleri

- Yaygın belirtiler: Raylarda aşırı aşınma, çatlaklar veya kırıklar, dengesiz yürüyüş.

- Veri referansı: Test verileri, palet aşınma oranının 30%'yi aştığını veya şok emme sistemi tepkisinin 15%'den fazla düştüğünü ve ilgili parçaların zamanında değiştirilmesi veya onarılması gerektiğini göstermektedir.

Aksesuarlar

- Genel belirtiler: Kovada veya kırıcıda belirgin çatlaklar vardır ve aşınma oranı tasarım ömrünün 20%'sini aşmaktadır.

- Veri referansı: Bağlantı elemanı gevşekse veya anormal titreşim meydana gelirse, bu durum genel çalışma verimliliğini etkileyebilir ve zamanında onarılması veya değiştirilmesi gerekebilir.

Elektrik sistemi

- Yaygın belirtiler: Anormal cihaz verileri, sık alarmlar ve sensör arızası.

- Veri referansı: Elektrik kontrol kutusundaki sıcaklık veya voltaj dalgalanması ±10% standart aralığını aştığında, büyük çaplı arızaları önlemek için devre kartı ve sensörün algılanması önerilir.

Taksi

- Yaygın belirtiler: Enstrümanların ve konsolların yavaş tepki vermesi, güvenlik ekipmanlarının eskimesi.

- Veri referansı: Koltuk ve gösterge paneli gibi bileşenlerin kullanım ömrü beklenenden önemli ölçüde kısalmışsa (genellikle 5-7 yıl sonra), güvenli çalışmayı sağlamak için ilgili ekipmanları güncellemeyi düşünmelisiniz.

Ekskavatör parçaları nasıl satın alınır ve değiştirilir

Ekipman bakımında satın alma ve değiştirme hayati bir rol oynar. Standartlaştırılmış süreci ve titiz çalışma prosedürleri, ekipmanın uzun vadede istikrarlı bir şekilde çalışmasını sağlayabilir.

Parça satın al

- Kanal seçimi: Parçaların kalitesinin ISO, CE veya yerel sertifikasyon standartlarını karşıladığından emin olmak için öncelikle orijinal üreticiyi veya sertifikalı bayileri seçmeniz önerilir. Veriler, orijinal parça kullanımının parça uyumsuzluğundan kaynaklanan arıza oranını yaklaşık % oranında azaltabileceğini göstermektedir.

- Fiyat ve hizmet: Farklı kanallardan fiyat karşılaştırması yaparken, garanti politikalarına ve satış sonrası hizmetlere dikkat etmek önemlidir. Parçaların yüksek güvenilirlik ve dayanıklılığından emin olmak için, satın almadan önce parçaların geçmiş performans verilerini ve kullanıcı geri bildirimlerini kontrol etmeniz önerilir.

Parça değişimi

- Profesyonel kullanım: Güvenli kullanım ve sistem uyumluluğunu sağlamak için parça değişimleri eğitimli profesyonel teknisyenler tarafından gerçekleştirilmelidir. Standartlaştırılmış kullanım prosedürleri (ayrıntılı kullanım kılavuzları ve video eğitimleri gibi), çalışma hatası oranını %5%'nin altına düşürebilir.

- Kayıt yönetimi: Gelecekteki arıza tahmini ve önlenmesi için veri desteği sağlamak amacıyla her bir değiştirme ve bakım verisini ayrıntılı olarak kaydetmek için elektronik bir dosya sisteminin kullanılması önerilir.

Uyumluluğu sağlayın

- Teknik uyum: Satın almadan önce parça modelini, üretim partisini ve ekipman parametrelerini kontrol ettiğinizden emin olun. Yedek parçaların orijinal konfigürasyonla uyumlu olduğundan emin olmak için ekipman bakım kılavuzuna ve üretici tarafından önerilen parça listesine başvurmanız önerilir.

- Sertifikasyon standartları: Parça tedarikleri, ekipmanın yüksek yük koşullarında istikrarlı çalışmasını sağlamak için ilgili sertifikasyon standartlarını karşılamalı ve aynı zamanda üçüncü taraf bir test kuruluşunun veri raporu kanıt olarak kullanılmalıdır.

Ekskavatör parçalarının yaygın sorunlarının giderilmesi

Farklı sistemlerdeki yaygın arızalar için bilimsel bir arıza giderme süreci geliştirmek çok önemlidir:

Hidrolik sistem sorunları

- Yaygın sorunlar: Hidrolik yağ kirliliği, yağ devresi tıkanıklığı ve contaların eskimesi.

- Sorun giderme stratejisi: Veri analizine göre, hidrolik yağdaki kirlilik konsantrasyonu 5%'yi aştığında, yağın değiştirilmesi gerekir; hidrolik sistemin düzenli olarak temizlenmesi ve yağ devresi basıncının test edilmesi (300-350 bar standart aralığında tutulması) arızaları etkili bir şekilde önleyebilir.

Elektrik sistemi sorunları

- Yaygın sorunlar: Hat eskimesi, kısa devre, sensör kalibrasyonu yanlış hizalanması.

- Sorun giderme stratejisi: Elektrik kontrol kutusunu düzenli olarak test etmek için profesyonel test cihazları kullanın; voltaj ve sıcaklık dalgalanmalarının ±10%'lik makul bir aralıkta olduğundan emin olun ve önemli sensörleri periyodik olarak kalibre edin ve test edin.

Şasi sorunları

- Yaygın sorunlar: Gevşek paletler, şok emme sistemi arızası, yetersiz yağlama.

- Sorun giderme stratejisi: Şasi bağlantı parçalarını düzenli olarak sıkın, palet gerginliğini ve aşınmasını izleyin ve veriler anormal olduğunda aşınan parçaları zamanında ayarlayın veya değiştirin.

Motor sorunları

- Yaygın sorunlar: Yağ kirliliği, soğutma sistemi tıkanıklığı ve yetersiz yakıt beslemesi.

- Sorun giderme stratejisi: Yağ basıncını ve sıcaklığını düzenli olarak izleyin, soğutma suyu oranının önerilen aralıkta olduğundan emin olun ve yanma verimliliğinin 95%'nin üzerinde tutulmasını sağlamak için yakıt memesini temizleyin.

SSS

S1: Ekskavatörün düzenli bakımı için en önemli parça hangisidir?

C1: Motor sistemi ve hidrolik sistem, ekskavatörün temelini oluşturur. Veriler, bu iki parçanın arıza oranının toplam arızaların yaklaşık 1'ini oluşturduğunu göstermektedir. Bu iki parçanın düzenli bakımı, çoğu arızayı etkili bir şekilde önleyebilir ve ekipmanın uzun süreli çalışmasını sağlayabilir.

S2: Ekskavatörün hava filtresi ne sıklıkla değiştirilmelidir?

C2: Çalışma ortamına ve kullanım yoğunluğuna bağlı olarak her 500 ila 1000 saatte bir veya üç ayda bir kontrol edilmesi önerilir. Veriler, tozlu ortamlarda, yetersiz hava filtrasyonu nedeniyle motor verimliliğinin düşmesini önlemek için değiştirme sıklığının daha yüksek olması gerektiğini göstermektedir.

S3: Ekskavatörün onarımında satış sonrası parçalar kullanılabilir mi?

C3: Evet, ancak sertifikalı ve test edilmiş, yüksek kaliteli satış sonrası parçaları seçmelisiniz. İstatistikler, sertifikalı satış sonrası parçaların kullanımının, ekipmanın yüksek yük koşullarında stabilitesini sağlarken, ekipman arıza oranını yaklaşık % oranında azaltabileceğini göstermektedir.

S4: Ekskavatör için doğru yedek parçalar nasıl belirlenir?

C4: Parça modelini, parametrelerini ve üretim partisini kontrol etmeniz ve ekipman bakım kılavuzuna ve üreticinin önerilerine başvurmanız önerilir. Yeni ve eski parçaları karşılaştırmak için profesyonel test araçları kullanmak, uyumsuz parçalardan kaynaklanan sistem arızalarını etkili bir şekilde önleyebilir.

S5: Ekskavatör parçalarının değiştirilmesi için hangi aletler gereklidir?

C5: Yaygın aletler arasında anahtarlar, tornavidalar, hidrolik kaldırma ekipmanları, yağlama aletleri ve test cihazları bulunur. Kullanılan özel aletler, değişim projesine bağlıdır ve standart bir alet kutusu seti, çalışma hatası oranını 5%'nin altına düşürebilir.

| Hızlı ve ücretsiz bir teklif alın | E-posta: henry@gfmparts.com | Whatsapp: +86 17705953659 |

İster düzenli önleyici bakım ister ani arıza giderme olsun, bilimsel ve sistematik işletme prosedürleri ekipmanın çalışma verimliliğini önemli ölçüde artırabilir ve hizmet ömrünü uzatabilir. GFM ve müşterileri için, eksiksiz bir ekipman bakım sistemi oluşturmak, mühendislik verimliliği ve güvenliği için temel bir garantidir. Ekipman durumuna sürekli dikkat etmek, bakım verilerini zamanında güncellemek ve yüksek kaliteli parçalar kullanmak, ekskavatörlerin son derece rekabetçi bir pazarda her zaman optimum performans göstermesini sağlamanın tek yoludur.