İçindekiler

- Buldozer iniş takımı sistemine genel bakış

- Yaygın hata türleri ve nedenleri

- Zincir aşınması ve kırılmasının teşhis ve onarım yöntemleri

- Zincir dişlisi ve gergi kasnağı arıza tespiti ve onarımı için ipuçları

- Tahrik dişlisi ve zincir dişlisi hasarına yönelik önleme ve değiştirme adımları

- Gergi cihazları için sorun giderme ve ayarlama kılavuzu

- Şasi bakımı ve onarımı için pratik öneriler

The buldozer alt takımı Tüm makinenin en kritik yük taşıma ve hareket sistemi olup, büyük yüklere ve karmaşık çalışma koşullarına dayanır. Şasi arızalandığında, yalnızca tüm makinenin durmasına değil, aynı zamanda yüksek bakım maliyetlerine ve inşaat gecikmelerine de neden olur. Bu nedenle, ekipman yöneticilerinin ve bakım teknisyenlerinin çeşitli şasi bileşenlerinin yaygın arıza türlerini derinlemesine anlamaları ve sistematik tespit ve bakım yöntemlerinde uzmanlaşmaları çok önemlidir.

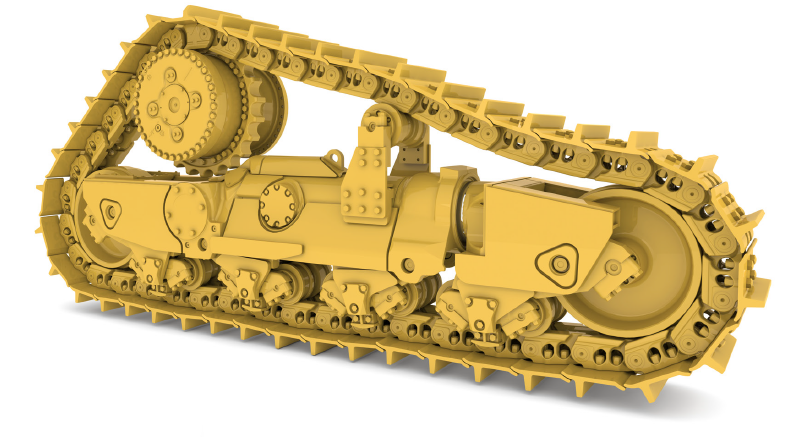

Buldozer iniş takımı sistemine genel bakış

Buldozerin yürüyüş takımı esas olarak palet zinciri, taşıyıcı silindir, gergi makarası, tahrik dişlisi, palet gergisi ve çeşitli yük taşıyıcı silindirlerden oluşur.

- Ray zinciri: zincir plakası, pim mili ve manşondan oluşan, sol ve sağ destek tekerleklerini birbirine bağlayan ve tüm makinenin ağırlığını taşıyan ana yapıdır.

- Taşıyıcı silindir: Şasinin alt kısmında yer alan, makine gövdesini desteklemek ve palet zincirinin çalışmasını yönlendirmek için kullanılan parçadır.

- Kılavuz tekerlek: Ön tarafa yerleştirilen, palet zincirinin gerginlik durumunu korumaktan ve dönüş zincirini yönlendirmekten sorumludur.

- Tahrik dişlisi: Hidrolik motorla tahrik edilen ve ray zincirine geçerek makinenin ileri veya geri hareket etmesini sağlayan sistemdir.

- Gergi tertibatı: Ray zincirinin gerginliğini, raydan çıkmayı veya çok gevşek olma durumunu önlemek için hidrolik silindir veya mekanik vida ile ayarlayın.

Şasi sisteminin maliyeti, tüm makinenin satın alma fiyatının yaklaşık 20%'sini oluştururken, bakım maliyeti, tüm makinenin parça ve servis maliyetinin 50%'sinden (ortalama 50%) daha fazladır ve bu, ağır ekipmanların bakım harcamalarının en yoğun kısmını oluşturur ve tüm makinenin yaşam döngüsü maliyetini ve birim işletme maliyetini doğrudan etkiler. Ayrıca, farklı çalışma ortamları (taş ocakları, çamurlu sahalar, donmuş toprak vb.) şasi bileşenlerinin aşınma ve hasar oranını hızlandıracak ve hizmet ömrünü kısaltacaktır. Bu nedenle, şasi sisteminin yapısını doğru bir şekilde anlamak ve çalışma koşullarının özellikleriyle birlikte hedeflenen bakımı gerçekleştirmek, verimli bir işletme ve bakım yönetiminin temelini oluşturur.

Yaygın hata türleri ve nedenleri

Yerinde bakım istatistiklerine göre, buldozer şasi arızaları temel olarak aşağıdaki kategorilere ayrılabilir:

- Giymek: Pim kovanının boşluğu çok büyük ve zincir plakasının yüzeyi aşınmış ve incelmiş.

- Kırık: Ray zincir pimi mili kırılmış ve zincir plakası kırılmış.

- Raydan çıkma: Kılavuz tekerleğin gerginliğinin yetersiz olması veya arızalanması zincirin düşmesine neden olur.

- Geveşeklik: Gergi tertibatının arızalanması veya hidrolik kaçağı palet zincirinin çok gevşek olmasına neden olur.

- Sıkışma: Zincir dişlisi veya kılavuz tekerlek yatağı hasarlıdır ve serbestçe dönemez.

Bu arızaların başlıca nedenleri şunlardır:

- Uygunsuz kullanım: Keskin dönüşler ve yan eğim işlemlerinde aşırı yüklenme, yanal kuvvette ani artışa neden olacak ve parça hasarını hızlandıracaktır.

- Bakım eksiklikleri: Yağlama gresinin yetersiz veya yanlış kullanılması, zamanında değiştirilmeyen contaların eskimesi.

- Parçaların karışık kullanımı: Orijinal olmayan aksesuarların kalitesi dengesizdir ve montaj sonrası uyum doğruluğu zayıftır.

- Çevresel faktörler: Çamur, kum ve taş gibi yabancı cisimler içeri girerek parça aşınmasını ve darbeyi daha da kötüleştirir.

Ancak bu nedenler anlaşıldıktan sonra, arızaların tekrarını azaltmak için sonraki bölümlerde hedefli önleme ve bakım tedbirleri uygulanabilir.

Zincir aşınması ve kırılmasının teşhis ve onarım yöntemleri

Arıza semptomu tanımlaması

Zincir halkaları arasındaki boşlukların artması: Normal hizmet ömrünün sonunda, pim kovanının aşınması nedeniyle zincir halkaları arasındaki yanal boşluğun üreticinin önerdiği değeri (genellikle > 0,5 mm) aşması durumunda, değişimin gerekli olduğu belirlenebilir.

Anormal gürültü ve titreşim: Çalışma sırasında makine gövdesinde hafif bir titreşimle birlikte "tıklama" veya "gıcırtı" sesleri duyulur; çoğunlukla zincirdeki yerel hasardan kaynaklanır.

Tespit yöntemleri

Cetvel ölçümü: Zincir halkaları ile pim kovanının iç çapı arasındaki mesafeyi bir kumpas kullanarak ölçerek aşınma derecesini belirleyin.

Ultrasonik kalınlık ölçümü: Zincir plakasının aşınma kalınlığı farkını ölçmek için ultrasonik kalınlık tespiti yapılır.

Görsel kontrol: Sökme işleminden sonra zincir plakası ve pim milinin yüzeyinde çatlak veya yorulma izi olup olmadığını kontrol edin.

Onarım adımları

Sökme hazırlığı

- Makine gövdesinin sağlamlığını sağlamak için makineyi durdurun ve düz bir zeminde çalıştırın.

- Kazara batmayı önlemek için makine gövdesini desteklemek için uygun bir kriko kullanın.

Zincir sökümü

- Öncelikle gergi tertibatını gevşetin ve kılavuz tekerleği çıkarın.

- Zincir bağlantısını çıkarmak için zincir ayırıcıyı (Master Link Tool) kullanın.

Zincir bağlantısını ve pim burcunu değiştirin

- Orijinal fabrika özelliklerine uygun pim burcunu ve zincir bağlantı tertibatını seçin.

- Montajdan önce uygun miktarda aşınma önleyici gres uygulayın ve uyum boşluğunun kılavuz gerekliliklerini karşıladığından emin olun (genellikle 0,1-0,3 mm).

Gerilimi ayarlayın

- Ölçüm için zincir gerginlik test cihazını kullanın; gerginliğin genellikle 30-50 kN arasında ayarlanması önerilir. Ayrıntılar için lütfen araç kılavuzuna bakın.

- Gerdirdikten sonra ileri geri birkaç hareketle yuvarlayın ve bastırın, boşluğu tekrar ölçün ve ince ayar yapın.

Yukarıdaki yöntemler sayesinde ray zinciri arıza oranı kabul edilebilir bir aralıkta kontrol altına alınabilir.

Zincir dişlisi ve gergi kasnağı arıza tespiti ve onarımı için ipuçları

Yaygın sorunlar

Yatak aşınması veya kenar çökmesi: Dişli çarkının düzensiz dönmesine ve çabuk ısınmasına neden olur.

Silindir sıkışması: Çamur veya sert cisimler silindirin serbestçe dönmesini engelleyecek şekilde sıkışmıştır.

Tespit yöntemi

Kızılötesi termal görüntüleme tespiti: Termal görüntüleyici, silindir sıcaklık dağılımını tarar ve yüksek sıcaklık noktası genellikle yatak arızasına karşılık gelir.

Manuel döndürme testi: Kirleri temizledikten sonra, aşınma veya kum olup olmadığını anlamak için silindiri kuvvetlice döndürün.

Sökme ve değiştirme işlemi

Hidrolik çektirme demontajı: Eksantrik kuvvet hasarını önlemek için silindir ile burç arasına eşit gerilim uygulayın.

Rulman değişimi: Mükemmel sızdırmazlık performansına sahip çift dudaklı kauçuk contalı rulmanları seçin ve düzenli olarak gresle bakımını yapın.

Montaj düzeltmesi: Silindirin eş merkezliliğinden emin olunmalı ve hata 0,1 mm'yi geçmemelidir, aksi takdirde aşınma hızlanır.

Yağlama ve sızdırmazlık

Yüksek performanslı lityum bazlı gres: İyi su aşınma direncine sahiptir ve her 200 çalışma saatinde veya her haftada bir yağlanması önerilir.

Kauçuk conta halkası: Eskime durumunu düzenli olarak kontrol edin ve her 1000 çalışma saatinde değiştirilmesi önerilir.

Bu adımların iyileştirilmesi, dişli çarkın ve kılavuz tekerleğin hizmet ömrünü önemli ölçüde uzatabilir.

Tahrik dişlisi ve zincir dişlisi hasarına yönelik önleme ve değiştirme adımları

Hasar belirtileri

- Diş yüzeyinde çöküntü ve oluk: Yabancı cisimlerin sıkışması veya yağlamanın yetersiz olması durumunda yaygındır.

- Diş deformasyonu: Aşırı darbe yükü veya eksantrik aşınma nedeniyle zayıf birleşme.

Önleyici tedbirler

- Çamur ve kumu düzenli olarak temizleyin: Yüksek basınçlı hava tabancası veya su tabancası kullanın ve gerekirse büyük yabancı cisimleri engellemek için arka uca bir siper takın.

- Eşit kuvvet uygulaması: Tek taraflı yan eğimlerden veya ani duruşlardan kaçının ve düz bir çizgide yürümeye çalışın.

Değiştirme süreci

- Kilitleme cıvatalarını açın: Tüm cıvataları aynı anda söküp dişlinin düşmesini önlemek için önce gevşetin ve sonra çıkarın.

- Profesyonel dişli çekicileri kullanın: Düz bir şekilde çekildiğinden emin olun ve sert bir şekilde kaldırmak için levye kullanmayın.

- Kurulum düzeltmesi:

- Tahrik mili ile dişli merkezi arasındaki sapmanın 0,05 mm'den az olduğundan emin olmak için eş merkezliliği kontrol edin.

- Diş aralığının belirtilen özelliklere uygun olup olmadığını kontrol etmek için bir diş aralığı ölçeri kullanın.

Tahrik sisteminin arıza oranını en aza indirmek için yukarıdaki süreci kesinlikle uygulayın.

Gergi cihazları için sorun giderme ve ayarlama kılavuzu

Yaygın hatalar

Silindir kaçağı: Sızdırmazlık halkasının arızalanması veya boru hattının hasar görmesi gerginliğin azalmasına neden olur.

Vida sıkışması: Mekanik gergi, pas veya kirlerden dolayı dönemez.

Tespit yöntemi

Basınç göstergesi ölçümü: Hidrolik gergi tertibatının bağlantı noktasına bir basınç göstergesi bağlanarak silindirin çalışma basıncının standartlara (genellikle 15-25 MPa) uygun olup olmadığı tespit edilir.

Conta tespit sıvısı: Şüphelenilen sızıntıya sabunlu su uygulayın ve kabarcığın yerini gözlemleyin.

Ayarlama adımları

Önce gevşetin ve sonra sıkın: Önce gerdirme mekanizmasını tamamen gevşetin, sonra zincir aşınmasına neden olan "ani sıkmayı" önlemek için önerilen ön yüke kadar yavaşça basınç uygulayın.

Adım adım test: Gergi vidasını 1 cm ayarladıktan sonra 100 m kısa bir mesafe sürün, zincir gerginliğini tekrar test edin ve ince ayarları yapın.

Günlük bakım

Çamur ve kumun içeri girmesini önlemek için silindiri ve boru hattını temiz tutun.

Contaları düzenli olarak değiştirin, her 2000 çalışma saatinde veya iki yılda bir değiştirilmesi önerilir.

Şasi bakımı ve onarımı için pratik öneriler

Denetim döngüsü ve süreci

| Döngü | Denetim içeriği | Aletler |

| Günlük | Yabancı cisimleri temizleyin ve zincir gerginliğini kontrol edin | Yüksek basınçlı hava tabancası, gergi |

| Haftalık | Zincir dişlisini, kılavuz tekerleği ve yerleştirme cıvatalarını yağlayın | Lityum bazlı gres, tork anahtarı |

| Aylık | Ray zincirinin ve silindirin aşınma kalınlığını ve yağ silindirinin sızdırmazlık durumunu kontrol edin | Vernier kumpası, ultrasonik kalınlık ölçer, basınç ölçer |

Çalışma ortamı optimizasyonu

Koruyucu ağ kullanın: Şasiye gelen taşların etkisini azaltmak için ön tarafa taş tutma ağı takın.

Tozu azaltmak için düzenli olarak su serpin: Yüksek tozlu ortamın sürtünmeyi artırmasını önlemek için kuru toprağı yumuşatın.

Operasyon spesifikasyonu

Yavaş başlangıç: Yüksüzken ani hızlanma sonucu zincirin kopmasını önleyin.

Hızlı dönüş yavaşlaması: Dönüşten önce yavaşlayın ve zincir gerginliğini artırın.

Rölantide çalışmaktan kaçının: Uzun süreli rölantide çalışma, tahrik dişlisinde ve zincirde aşırı aşınmaya neden olur.

| Hızlı ve ücretsiz bir teklif alın | E-posta: henry@gfmparts.com | Whatsapp: +86 17705953659 |

Dozer alt takım parçaları Bakım, yapısal bilişten arıza teşhisine, profesyonel alet uygulamasından günlük bakıma kadar koordineli çabalar gerektiren sistematik bir projedir. Bilimsel inceleme süreçleri, hassas test yöntemleri, standartlaştırılmış bakım prosedürleri ve veri tabanlı yönetim yöntemleri sayesinde şasi arıza oranı etkili bir şekilde azaltılabilir ve tüm makinenin operasyonel güvenilirliği ve üretim verimliliği yeni bir seviyeye çıkarılabilir.