Ekskavatör şanzıman sisteminde, zincir dişlisi motor gücünü zincir hareketine dönüştüren önemli bir bileşendir. Dengesi ve dayanıklılığı, ekipmanın çalışma verimliliğini ve güvenliğini doğrudan belirler.

Zincir dişlisi yapısı ve üretim süreci

Malzeme seçimi ve ısıl işlem süreci

Yüksek mukavemetli alaşımlı çelik ve ısıl işlem teknolojisi

Dişliler genellikle yüksek mukavemetli alaşımlı çelikten veya özel olarak su verilmiş ve temperlenmiş çelikten yapılır. Su verme ve temperleme işleminden sonra yüzey sertliği ve aşınma direnci önemli ölçüde artırılabilir. Isıl işlem sürecinin (sıcaklık, bekleme süresi ve soğuma hızı gibi) hassas kontrolü, diş yüzeyinin yorulma direnci ve çatlak direnciyle doğrudan ilişkilidir.

Yüzey güçlendirme teknolojisi

Matrisin tokluğunu koruyarak diş yüzeyinde yüksek sertlikte bir güçlendirme tabakası oluşturmak için karbürizasyon, nitrürleme veya lazer ısıl işlem yöntemleri kullanılabilir, böylece aşınma direnci ve darbe dayanımı iyileştirilebilir.

Hassas döküm ve işleme

Hassas döküm teknolojisi

Hassas döküm ve dövme teknolojisi sayesinde dişlinin genel yapısının kompaktlığı ve iç gerilimin eşit dağılımı sağlanarak kullanım ömrünün uzatılmasına yardımcı olunur.

CNC işleme ve diş şekli düzeltme

Modern CNC işleme teknolojisi (CNC), son derece yüksek diş şekli doğruluğu elde edebilir ve çevrimiçi ölçüm ve otomatik düzeltme teknolojisiyle, her diş yüzeyinin tasarım standartlarını karşılamasını sağlar ve üretim hatalarından kaynaklanan erken aşınma riskini azaltır.

Yapısal tasarım ve gerilim dağılımı optimizasyonu

Diş şekli tasarımı

Diş şeklinin optimize edilmesi, sadece dişli bağlantı verimliliğini artırmakla kalmaz, aynı zamanda iletilen torkun eşit şekilde dağılmasını sağlayarak yerel gerilim yoğunluğunu azaltır. Gelişmiş CAD/CAM sistemleri, gerçek çalışma koşullarını simüle edebilir ve dişli tasarımı için doğru gerilim verileri sağlamak üzere sonlu elemanlar analizi (FEA) gerçekleştirebilir.

Genel yapısal optimizasyon

Zincir dişlisinin ve zincirin birbirine geçme durumu için, tasarımda diş aralığı, diş genişliği ve diş kökü filetosu gibi parametreler dikkate alınarak, yüksek yük ve darbe yükü altında zincir dişlisinin kolayca deforme olmaması, iyi güç iletimi ve ısı dağılımı performansı garanti altına alınmıştır.

Zincir dişlisinin ekskavatör performansına etkisi

Güç iletimi ve mekanik enerji dönüşümü

Güç aktarım mekanizması

Zincir dişlisi, motordan gelen torku zincirle hassas bir şekilde birleşerek zincirin doğrusal hareketine dönüştürür ve ekipman yürüyüşü ve dönüşü gibi çeşitli çalışma durumlarını gerçekleştirir. İdeal şanzıman durumu, enerji aktarımı sırasındaki kaybı en aza indirmek için zincir dişlisi ile zincir arasındaki geçiş hatasının son derece düşük olmasını gerektirir.

Enerji dönüşüm verimliliği

Diş profili doğruluğu ve malzeme yüzeyinin yağlama durumu, enerji dönüşüm verimliliğini doğrudan etkiler. Yüksek kaliteli dişliler, güç çıkışını iyileştirmenin yanı sıra, düşük hız ve yüksek tork koşullarında istikrarlı çalışmayı da sağlar.

Ekskavatör işletme verimliliği ve güvenliği üzerindeki etkisi

Geliştirilmiş işletme verimliliği

Zincir dişlisinin tasarımı ve bakımı, tüm makinenin tepki hızını ve çalışma stabilitesini doğrudan belirler. Hassas üretim ve iyi bakım, ekipmanın çalıştırma, hızlanma ve yük değişimleri sırasında tepki vermesini sağlayarak mühendislik operasyon verimliliğini önemli ölçüde artırır.

Güvenlik Güvencesi

Zincir dişlisi aşınması, çatlakları veya deformasyonu gibi sorunlar, zincirin gevşemesine, düşmesine veya anormal şekilde titreşmesine neden olabilir. Bu durum, iş verimliliğini düşürmenin yanı sıra ekipman arızalarına veya güvenlik kazalarına da yol açabilir. Bu nedenle, zincir dişlisi durumunun izlenmesi, ekskavatörün güvenli çalışmasını sağlamada önemli bir bağlantı haline gelmiştir.

İletim sisteminin diğer bileşenleri üzerinde sinerjik etki

Zincir ömrü

Zincir dişlisinin ve zincirin birbirine geçme durumu, zincirin aşınma oranını belirler. Yüksek hassasiyetli zincir dişlileri, gerilimi eşit şekilde dağıtabilir, zincirin yerel aşınmasını azaltabilir ve böylece zincirin genel kullanım ömrünü uzatabilir.

Titreşim ve gürültü kontrolü

Optimize edilmiş diş tasarımı ve düzenli yağlama, çalışma sırasında dişlinin oluşturduğu titreşimi ve gürültüyü önemli ölçüde azaltabilir, çalışma ortamını iyileştirebilir ve rezonansın diğer şanzıman bileşenlerine verdiği yorulma hasarını azaltabilir.

Gelişmiş yağlama yönetimi ve akıllı izleme teknolojisi

Yağlama sisteminin seçimi ve optimizasyonu

Yağlayıcı performansı ve seçimi

Farklı çalışma koşulları için uluslararası standartlara uygun, yüksek performanslı yağlayıcılar veya gresler kullanılması önerilir. Yağlayıcıların iyi antioksidan, yüksek sıcaklık ve korozyon direncine sahip olması gerekir.

Yağlama yöntemlerinin çeşitlendirilmesi

Otomatik dolum sistemi, sirkülasyonlu yağlama sistemi ve yerel yüksek basınçlı yağlama teknolojisinin kullanımı, sürekli yüksek yük çalışması sırasında dişli çarkın ve zincirin her zaman en iyi yağlama durumunda olmasını sağlayarak aşınmayı ve sıcaklık artışını azaltır.

Akıllı izleme ve çevrimiçi algılama

Sıcaklık ve titreşim sensörleri

Gerçek zamanlı veri toplama ve izleme yoluyla potansiyel arıza risklerini tahmin etmek için dişli çarkının ve şanzıman sisteminin önemli parçalarına sıcaklık, titreşim ve gürültü sensörleri takın.

Temassız ölçüm teknolojisi

Lazer tarama ve kızılötesi algılama teknolojisini kullanarak dişli yüzeyini düzenli olarak inceleyin, diş yüzeyindeki aşınmayı, çatlak uzantılarını ve mikro kusurları analiz edin ve bakım kararları için veri desteği sağlayın.

Büyük veri ve erken uyarı sistemi

Veri toplama platformuyla birlikte, öngörücü bakım, erken uyarı ve hedefli bakım planları elde etmek ve ani arızalardan kaynaklanan kesinti riskini azaltmak için bir dişli sağlığı dosyası ve erken uyarı modeli oluşturun.

Arıza teşhisi ve onarım sürecinin derinlemesine analizi

Yaygın arızalar ve teşhis yöntemleri

Aşınma arızası

Uzun süreli çalışmadan sonra, dişli çarkın diş yüzeyinde bölgesel olarak düzleşme ve düzensiz aşınma meydana gelecektir. Aşınma derecesi, bir yüzey pürüzlülük ölçüm cihazı ve bir koordinat ölçüm cihazı (CMM) kullanılarak kantitatif tespit yoluyla değerlendirilebilir.

Yorulma çatlakları ve mikro çatlaklar

Sürekli yüksek yük altında çalışma sırasında, dişli çarkta yorulma çatlakları oluşabilir. Ultrasonik test ve manyetik parçacık testi gibi tahribatsız muayene yöntemleri, mikro çatlakları zamanında tespit etmek ve genişleme eğilimlerini değerlendirmek için kullanılabilir.

Termal deformasyon ve yapısal arıza

Yüksek sıcaklıklı çalışma koşullarında, dişli çarkı termal stres nedeniyle lokal olarak deforme olabilir. Dişli çarkının sıcaklık dağılımı bir kızılötesi termal görüntüleyici ile izlenir ve olası termal deformasyon alanları sonlu elemanlar simülasyonuyla birlikte izlenir.

Profesyonel onarım teknolojisi ve süreci

Yüzey onarımı ve yeniden işleme

Hafif aşınma veya lokal çatlaklara sahip dişlilerde, diş yüzey profilini eski haline getirmek için taşlama, parlatma ve lazer onarım teknolojisi kullanılabilir. Onarılan dişlinin hassasiyetini sağlamak için yeniden işleme sırasında toleranslar sıkı bir şekilde kontrol edilmelidir.

Isıl işlem yeniden üretim teknolojisi

Dişli aşırı derecede aşındığında veya termal olarak yorulduğunda, malzeme özelliklerini kısmen eski haline getirmek için yeniden ısıtma işlemi, tavlama ve söndürme işlemleri kullanılabilir, ancak bu işlem sıkı işlem parametresi kontrolü altında gerçekleştirilmelidir.

Modüler değiştirme tasarımı

Bazı yeni dişli tasarımları modüler yapılar kullanır. Bölgesel hasar ciddi olduğunda, tüm tekerlek yerine yalnızca hasarlı modül değiştirilir, bu da bakım maliyetlerini düşürür ve arıza süresini kısaltır.

Ekskavatör zincir dişlisi kapsamlı bakım ve onarım kılavuzu

Özelleştirilmiş bakım döngüsü ve muayene planı

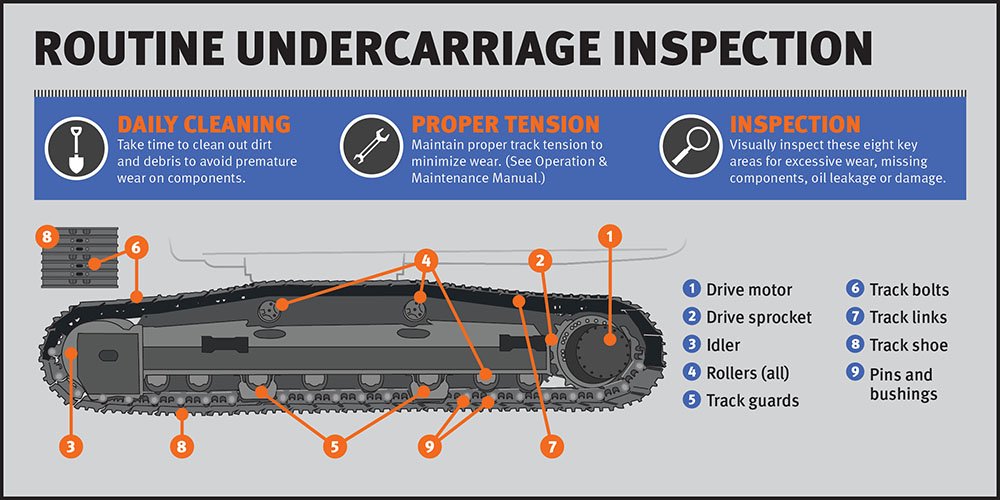

Günlük denetim

Operatör, ekipmanı çalıştırmadan önce dişli çarkını ve zinciri görsel olarak incelemeli, yağ kirliliği, anormal gürültü ve anormal aşınma olup olmadığına odaklanmalıdır.

Periyodik bakım planı

Kullanım ortamına ve çalışma yoğunluğuna göre haftalık, aylık hatta üç aylık bakım planları oluşturabilir, sensör verileriyle birlikte diş yüzeyi durumunu, sıcaklığını ve titreşimini düzenli olarak tespit edebilirsiniz.

Teknik dosya yönetimi

Ayrıntılı dişli kullanım ve bakım dosyaları oluşturun, her bir revizyon, yağlama değişimi ve muayene verilerini kaydedin ve sonraki önleyici bakım ve teknik iyileştirmeler için veri desteği sağlayın.

Yağlama ve temizleme işlemi özellikleri

Yağlama planı formülasyonu

Dişli iş yüküne ve sıcaklık değişimlerine göre, uygun viskozite ve katkı formülüne sahip yağlayıcıları seçin. Uzun süreli yüksek yük çalışmalarında yağlayıcıların düzgün dağılımını sağlamak için otomatik bir yağlama sistemi kullanılması önerilir.

Temizlik ve dekontaminasyon adımları

- Ekipman kapatıldıktan sonra, dişliyi ve zinciri endüstriyel temizlik maddeleri veya özel çözücülerle iyice temizleyin;

- Derinlerdeki yağ ve kirleri temizlemek için yüksek basınçlı hava akışı veya ultrasonik temizleme ekipmanı kullanın;

- Temizledikten sonra kalan nemi önlemek için zamanında kurulayın;

- Her diş yüzeyinin eşit şekilde kaplanmasını sağlamak için yönetmeliklere uygun olarak yeni yağlayıcılar uygulayın.

Güvenli çalışma ve eğitim sistemi

Operasyon güvenliği kılavuzu

Zincir dişlisi bakımı sırasında yüksek sıcaklık, keskin kenarlar ve ağır cisimlerin hareket etmesinden kaynaklanan risklere karşı sıkı güvenlik operasyon prosedürleri ve acil durum planları geliştirin.

Düzenli teknik eğitim

Teknisyenler ve ekipman operatörleri için en son tespit teknolojisi, arıza teşhis yöntemleri ve bakım süreçlerini kapsayan periyodik eğitimler, her bağlantının güvenlik ve kalite standartlarını karşılamasını sağlar.

Çevre ve çalışma koşullarının bakım stratejisi üzerindeki etkisi

Zorlu ortamlarda özel önlemler

Tozlu, nemli veya kimyasal olarak aşındırıcı ortamlarda, korozyon önleyici kaplamalar ve sızdırmazlık koruma önlemlerinin eklenmesi önerilir; aynı zamanda bakım döngüsünü kısaltın ve sık sık temizleyin ve kontrol edin.

Sıcaklık ve yükün dinamik olarak ayarlanması

Aşırı çalışma koşullarında dişlinin en iyi çalışma durumunda kalmasını sağlamak için yağlayıcı değiştirme döngüsünü ve yağlama miktarını dinamik olarak ayarlamak üzere gerçek zamanlı veri izleme sistemini benimseyin.

Son teknoloji ve gelecekteki gelişmeler

Dijital bakım ve Nesnelerin İnterneti (IoT) entegrasyonu

Akıllı bakım platformu

Dişli durum izleme verilerini bulut platformuna yükleyin, arıza tahmini ve bakım kararları almak için büyük veri analizi ve yapay zeka algoritmalarını kullanın ve akıllı bakım seviyesini iyileştirin.

Uzaktan tanılama ve gerçek zamanlı geri bildirim

Uzaktan izleme sistemi sayesinde teknik uzmanlar, ekipman çalışması sırasında gerçek zamanlı olarak önemli verilere erişebilir, bakım planlarını zamanında ayarlayabilir ve manuel muayeneden kaynaklanan hataları ve gecikmeleri azaltabilir.

Yeni malzemeler ve kaplama teknolojileri

Süper sert seramik kaplama

Aşınma ve korozyon direncini artırırken yağlayıcı tüketimini azaltmak amacıyla dişli çark yüzeylerine seramik kaplamaların uygulanması üzerine araştırma.

Kompozit malzemeler ve kendi kendini onaran malzemeler

Zincir dişlisi hafif hasar gördüğünde onu otomatik olarak onarmak, parçaların kullanım ömrünü uzatmak ve bakım sıklığını azaltmak için kompozit malzemeler ve kendi kendini onaran kaplama teknolojisinin birleşimini keşfedin.

| Hızlı ve ücretsiz bir teklif alın | E-posta: henry@gfmparts.com | Whatsapp: +86 17705953659 |

Ekskavatör şanzıman sisteminin temel bileşeni olan dişli çarkının tasarımı, üretimi, muayenesi, bakımı ve onarımı birçok ileri teknoloji ve bilimsel ilkeyi içerir. Yüksek mukavemetli malzemeler, hassas üretim, makul diş tasarımı ve akıllı izleme yöntemlerinin seçilmesi, güç aktarım verimliliğini önemli ölçüde artırmakla kalmaz, aynı zamanda enerji tüketimini ve titreşimi azaltır ve ekipmanın uzun vadede güvenli çalışmasını sağlar. Periyodik koruyucu bakım ve son teknoloji arıza teşhis teknolojisiyle bir araya geldiğinde, işletmeler yalnızca bakım maliyetlerini düşürmekle kalmaz, aynı zamanda üretim verimliliğini optimize ederek genel mühendislik avantajlarını da artırabilir.

Bir GFM olarak ekskavatör parçaları üreticisiDünya lideri teknik destek ve yüksek kaliteli ürünler sunmaya kararlıyız. Sistematik teknik analiz ve kapsamlı bakım kılavuzları aracılığıyla, müşterilerimize bilimsel ve titiz dişli bakım çözümleri sunarak her ekskavatörün zorlu koşullarda bile verimli, istikrarlı ve güvenli çalışmasını sağlamayı ve ekonomik faydalar ile ekipman güvenilirliğini garanti altına almayı umuyoruz.