İnşaat makinelerinin temel yük taşıyıcı bileşenleri olan ekskavatör alt takım parçalarının bakımı, ekipmanın hizmet ömrü ve işletme güvenliği ile doğrudan ilgilidir. Profesyonel bir ekskavatör alt takım parçaları üreticisiGFM, 15 yıllık sektör deneyimiyle birlikte, kullanıcıların bilimsel bir bakım sistemi kurmasına yardımcı olmak için şasi sistemi bakım döngüsü ve çalışma özelliklerinin ayrıntılı bir yorumunu sağlayacaktır.

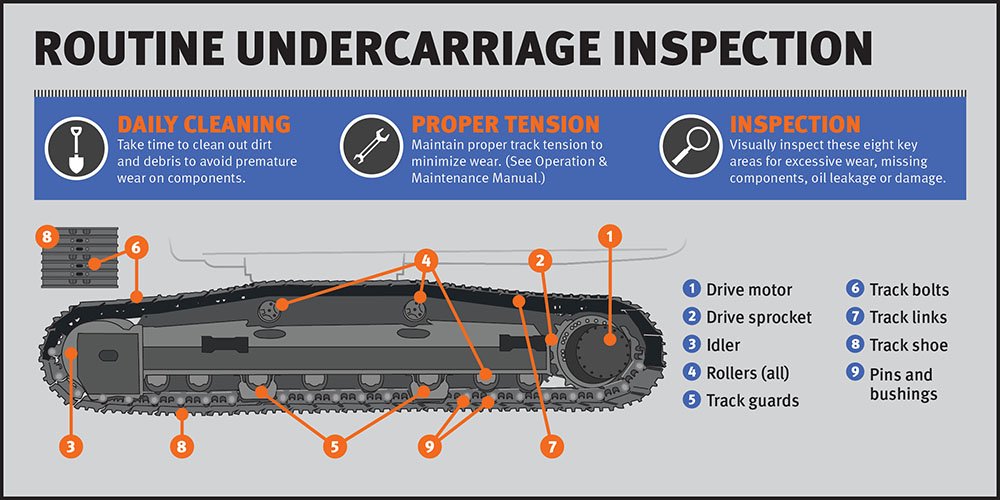

Günlük Bakım ve Muayene

Ray Sisteminin Temel Muayenesi

- Gerilim Kontrolü: Rayın eğimini ölçmek için bir cetvel kullanın. Çok gevşek olması raydan çıkmaya, çok sıkı olması ise aşınmayı hızlandırır.

- Yabancı Madde Giderimi: Zincir bağlantılarında anormal stresi önlemek için taş ve metal parçaları gibi gömülü nesneleri çıkarın

- Görsel Çatlak Taraması: Zincir bağlantılarında ve palet plakası kaynaklarında çatlak veya deformasyon olup olmadığını kontrol etmeye odaklanın

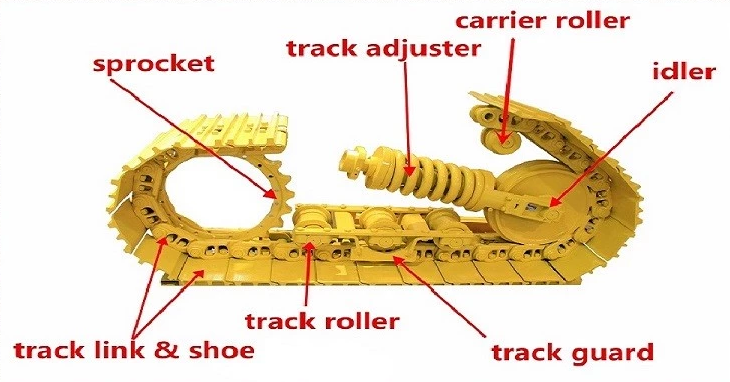

Zincir Dişlisi ve Silindir Durumu İzleme

- Rotasyon Testi: Direncin düzgün olup olmadığını anlamak için her bir tekerlek gövdesini elle döndürün (anormal sıkışma, rulman hasarına işaret eder)

- Yağ Kaçağı Teşhisi: Tekerlek gövdesi contasında gres sızıntısı veya kirlilik birikimi olup olmadığını kontrol edin

- Aşınma İşaretleme Yöntemi: Tekerlek jantındaki referans çizgisini işaretlemek için tebeşir kullanın ve aşınmanın ilerlemesini belirlemek için ertesi gün ofseti karşılaştırın

Kılavuz Tekerlek ve Tahrik Dişlisi Bakımının Ana Noktaları

- Diş Bloğu Bağlantı Kontrolü: Tahrik dişinin ve zincir ray pimi kovanının tam olarak birbirine geçtiğinden emin olun. Tek diş aşınması 5 mm'yi aşarsa, derhal değiştirilmesi gerekir.

- Gres Doldurma: Lityum bazlı gresleri gres memesinden doldurun (sıcaklık > -20℃ için NLGI Sınıfı 2'yi seçin)

Ameliyat Öncesi Kontrol Listesi

- Ray gerginliği tespiti: Ray sarkmasını ölçmek için bir cetvel kullanın (önerilen değer 30-50 mm) ve sıkılık anormal ise zamanında ayarlayın

- Zincir dişlisi/silindir durumu: Yağ sızıntısı, anormal gürültü ve sıcaklığın anormal olup olmadığını (standart ≤65℃) görsel olarak kontrol edin.

- Cıvata sıkma doğrulaması: Kılavuz tekerleği ve tahrik tekerleği montaj cıvatalarını kontrol etmeye odaklanın (tork değeri için ekipman kılavuzuna bakın, genellikle M24 cıvataların 450N·m'ye ulaşması gerekir)

- Yabancı madde temizliği: Pim kovanına zarar verebilecek gerilim yoğunlaşmasını önlemek için ray plakaları arasındaki taşları ve metal parçalarını temizleyin

Operasyon İzleme Noktaları

- Her 2 saatte bir rayın saptırılıp sapmadığını kontrol edin (izin verilen sapma ≤5%)

- Özellikle dönüşlerde anormal şasi gürültüsü olmak üzere anormal titreşim kaynaklarına dikkat edin

- Hidrolik motorun sıcaklığını izleyin (normal aralık 40-80℃)

Ameliyat sonrası bakım süreci

- Şasiyi yüksek basınçlı su tabancasıyla temizleyin (önerilen basınç 8-12 MPa, açı 45°)

- Palet pabucunun aşınma izini kontrol edin (GFM, aşınma 10 mm'yi aşarsa palet pabucunu değiştirmenizi önerir)

- Gres yenileme: Her 8 saatte bir her yağlama noktasına lityum bazlı gres ekleyin

Periyodik bakım döngüsü

Haftalık bakım

- Raylı zincir bağlantı muayenesi: Zincir bağlantı uzamasını ölçün (standart değer <3%)

- Tahrik dişlisi boşluğu: Diş tarafı boşluğunu kontrol etmek için bir kalınlık ölçer kullanın (önerilen 0,2-0,4 mm)

- Tampon yay denetimi: Serbest uzunluk değişimini ölçün (izin verilen tolerans ±5 mm)

Aylık bakım

- Ray montajını ters çevirin: Rayın ömrünü uzatmak için 180° ayarlama uygulayın

- Palet tekerleği sızdırmazlık testi: 3 dakikalık bir daldırma testi gerçekleştirin ve sızıntı hacmi <5 ml/dakikadır

- Cıvata ikincil sıkma: Tüm konnektörleri standart torka göre yeniden sıkın

Üç aylık derin bakım

- Kılavuz tekerlek kovanı boşluğunu ölçün (sınır değeri 1,5 mm)

- Ray pimi kovanının dönüş esnekliğini kontrol edin (dönme direnci ≤15N·m)

- Tahrik tekerleğinin diş şeklini kontrol edin (aşınma diş yüksekliğinin 20%'sini aşarsa değiştirilmesi gerekir)

Yıllık Bakım

- Metal kusur tespiti: Ana yük taşıyan parçaların manyetik parçacık tespiti

- Sızdırmazlık sistemi güncellemesi: Tüm O-ringleri ve yağ keçelerini değiştirin

- Yağlama sistemi modifikasyonu: Otomatik yağ doldurma cihazına yükseltme

Ana bileşen değiştirme döngüsü için referans

▶ 50 saatlik temel bakım

Kılavuz tekerlek rulman gres enjeksiyon miktarı: 20-30 ml/sefer

Zincir dişlisi gres enjeksiyon sıklığı: Her 3 saatlik çalışmadan sonra bir kez doldurun

Palet zinciri bağlantı pimi yağlaması: Sprey nüfuz eden pas önleyici yağlayıcı (WD-40 ürünleri yasaktır)

▶ 250 saatlik çekirdek bileşen denetimi

Zincir izi hatve ölçümü: (aşınma sınırı: standart hatve + 3%) tespit etmek için özel kumpas kullanın

Tahrik dişi pahı değerlendirmesi: Diş ucu kalınlığı orijinal boyutunun 60%'sinden küçükse gruplar halinde değiştirilmesi gerekir

Destek tekerleği eksenel boşluğu: kalınlık ölçer tespiti (izin verilen değer < 2 mm)

▶ 500 saatlik sistem derinlemesine bakımı

Ray tertibatı çevirme: Hizmet ömrünü uzatmak için sol ve sağ rayları simetrik olarak değiştirin

Kılavuz tekerlek burcunun muayenesi: Sökme işleminden sonra iç çap genleşmesini ölçün (sınır değer: orijinal boyut + 0,8 mm)

Gerilim yayı ön yükleme testi: Sıkıştırma farkı > 10% ayarlama gerektirir

▶ 1000 saatlik temel bileşen değişimi

Zincir ray pim kovanı değiştirme standardı: Pim kovanının dış çapı > 8 mm aşındığında veya dönüş sıkışması meydana geldiğinde

Tampon yay algılama: Serbest uzunluk 10%'den fazla kısalırsa değiştirilmelidir

Tam araç cıvatalarının yeniden sıkılması: Üretici tarafından belirtilen tork değerine göre kademeli olarak sıkın

▶ 2000 saatlik genel bakım

Yol tekerleği tertibatının sökülmesi: Tekerlek aşınma oluğunu kontrol edin (derinlik > 5 mm ise değiştirilmesi gerekir)

Parça çerçevesi deformasyon tespiti: Paralellik hatasını ölçmek için bir lazer hizalama cihazı kullanın (> 3mm/m düzeltme gerektirir)

Seyahat motoru conta paketi değişimi: Hidrolik yağın yatağı kirletmesini önleyin

Bakım kalite doğrulama standardı

- Seyahat testi: Düz çizgide seyahat 50 metre sapma < 2 metre

- Yük testi: 15 dakika boyunca kaymadan 20° eğimde park edin

- Sıcaklık artış testi: 2 saatlik sürekli çalışmadan sonra yatak sıcaklık artışı ≤35℃

SSS

S: Yağmurlu mevsimde bakım sıklığı nasıl ayarlanır?

A: Destek silindirinin conta muayenesini haftada bire çıkarın ve GFM su geçirmez gres (kod WP-220) kullanın

S: Anormal palet aşınmasının üç ana nedeni nedir?

A: ① Uygunsuz gerginlik (42%) ② Zeminde yabancı madde (35%) ③ Merkezleme sapması (23%)

S: Profesyonel bakıma ihtiyaç olup olmadığı nasıl belirlenir?

A: 3 kez üst üste ayarlanamayan bir sapma olayı olduğunda veya bir taraftaki destek silindirinin sıcaklık farkı 15℃'den fazla olduğunda

| Hızlı ve ücretsiz bir teklif alın | E-posta: henry@gfmparts.com | Whatsapp: +86 17705953659 |